一种冷室压铸机散热系统的制作方法

1.本发明涉及显示器领域,具体为一种冷室压铸机散热系统。

背景技术:

2.冷室压铸机是指压射室和压射冲头不浸于熔融金属中,而将定量的熔融金属浇到压射室中,然后进行压射的一种压铸机,压射进入模具后的熔融金属需要经过冷却,重新变成固态金属,变成新的压铸工件,模具散热越快,则单个工件压铸所需的时间越短,现有的散热系统需要等到金属液完全进入磨具后才会启动,以防止金属液提前降温凝固堵塞后续金属液充满模具,而过热的金属液,而如果不能及时降温可能通过溢流槽与排气槽外溢到模具外,造成一定的安全隐患,因此需要设计一种冷室压铸机散热系统来解决上述问题

技术实现要素:

3.本发明要解决的技术问题是提供一种冷室压铸机散热系统,提高了冷室压铸机在冷却金属液时的效率,防止过热的金属液从排气孔溢出造成压铸质量的下降。

4.本发明是通过以下技术方案来实现的。

5.本发明的一种冷室压铸机散热系统,包括底座,所述底座上从左到右依次固定安装有定座板、固定板,所述固定板与所述定座板之间安装有压铸机构,所述压铸机构能够将加热后的金属液冲压进模具中,所述固定板上固定安装有压射缸,所述定座板上固定安装有压室,所述压射缸左端滑动安装有插入所述压室内腔的压射杆,所述压射杆左端固定安装有所述压射活塞,所述压射活塞能够在所述压室内腔内滑动,所述压室上端固定安装有漏斗。

6.在优选实施例中,所述定座板左端固定安装有定模固定板,所述定模固定板内包括铸件散热机构,所述定模固定板左端固定安装有定模,所述定模与所述定模固定板之间从前到后依次固定安装有均匀分布的四个导热垫、铸件散热块,所述导热垫能够将所述定模上的热量传递到所述铸件散热块上,所述铸件散热块内部加工有s形水流通路,便于冷却水能够充分吸收所述铸件散热块内的热量,所述定模左端面加工有均匀分布的三个溢流槽,所述溢流槽能够与所述定模内腔相连,所述定模与所述定模固定板左端面共同加工有与所述溢流槽连通的排气槽,所述定模固定板左端固定安装有与所述排气槽接触的排气槽散热块。

7.在优选实施例中,所述定模固定板下端从左到右依次安装有进水管、出水管,所述定模固定板内加工有控制腔,所述内滑动安装有控制滑块,所述定模固定板内加工有头尾分别与所述控制腔、所述出水管接通的连接三个所述排气槽散热块的排气槽水管,所述定模固定板内加工有头尾分别与所述控制腔、所述出水管连接安装有连通四个所述铸件散热块的铸件水管,所述进水管能够与所述控制腔连通。

8.在优选实施例中,所述定座板左端固定安装有上下前后对称的四根拉杆,所述拉杆上滑动安装有动座板,所述动座板下端能够沿着所述底座上表面滑动,所述动座板左端

铰接安装有曲肘机构,所述动座板右端固定安装有动模固定板,所述动模固定板右端固定安装有动模,所述动模内固定安装有型芯,所述动模固定板与所述动模右端下侧共同加工有连接槽,所述定模固定板左右端之间固定安装有连通所述连接槽与所述压室内腔的进料管,所述动座板内滑动安装有液压控制的贯穿所述动座板、所述动模固定板、所述型芯的顶杆。

9.在优选实施例中,所述定模固定板下端安装有散热控制机构,所述定模固定板下端滑动安装有滑动杆,所述滑动杆上端与所述控制滑块固定连接,所述压射杆上固定安装有推杆,所述推杆能够推动所述滑动杆向上移动。

10.在优选实施例中,所述底座上端安装有水箱散热机构,所述底座上端从左到右依次固定安装有水泵、水箱、工业扇。

11.在优选实施例中,所述水箱内腔上端固定安装有隔板,所述隔板将所述水箱内腔分割为左右两个水室,左侧内腔为冷水室,右侧内腔为冷却室,右腔上端与所述出水管下端连接,所述水箱左腔下侧与所述水泵之间连接安装有水管,所述水泵左端与所述进水管下端连接。

12.在优选实施例中,所述水箱前后端固定安装有散热鳍片,所述工业扇能够驱动气流将所述散热鳍片上的热量带走。

13.在优选实施例中,所述曲肘机构启动推动所述动座板向右移动使得所述动模固定板与所述定模固定板紧密贴合,向所述水箱内注入足量的冷却液,将加热熔化后的金属液通过所述漏斗倒入所述压室内腔中,所述压射缸启动带动所述压射杆向左移动,所述压射杆向左移动带动所述压射活塞向左移动,所述压射活塞向左移动将金属液通过所述进料管、所述连接槽进入所述定模与所述动模、所述型芯之间形成的空腔,当所述压射缸启动时,所述启动带动冷却液在所述排气槽散热块内循环,提前冷却所述排气槽散热块,当金属液经过所述溢流槽后流入所述排气槽时,所述排气槽散热块能够及时冷却凝固所述排气槽内的金属液,防止金属液继续外溢至所述定模固定板外,当所述压射活塞向左移动到极限位置时,金属液完全进入所述模具内,所述压射活塞保持位置使得模具内的金属液保持一定压力,所述排气槽内凝固的金属能够保证压力不外泄,所述压射活塞移动到极限位置时,所述压射杆带动所述推杆向左移动至极限位置,所述推杆向左移动推动所述滑动杆向上移动,所述滑动杆向上移动带动所述控制滑块向上移动,所述控制滑块向上移动使得所述进水管同时接通所述排气槽水管、铸件水管,所述水泵增大功率,冷却液冷却所述排气槽散热块的同时,能够通过所述铸件水管冷却所述铸件散热块,所述铸件散热块能够通过所述导热垫吸收所述定模内金属液的热量,所述定模内的金属液快速冷却成固态金属,提高冷却效率,如果一开始就对所述定模进行冷却,容易造成先行进入的金属液快速冷却凝固,堵住后续的金属液,造成压铸的失败,所述曲肘机构带动所述动座板向左移动使得模具打开,所述顶杆向右移动将压铸块推出脱离所述动模,完成压铸作业。

14.在优选实施例中,吸收热量后的冷却液经过所述出水管流入所述水箱内右腔,所述工业扇启动驱动气流流过所述散热鳍片带走其上的热量以冷却所述水箱内的冷却液,所述隔板右腔中的热液下层冷却后的液体经过所述隔板下端的夹缝流入所述水箱中并被所述水泵抽出继续对所述定模进行冷却,若压铸的工件体积过大,所述水箱散热机构无法满足散热要求,可将所述进水管、所述出水管外接冷却塔进行散热冷却。

15.本发明的有益效果:本发明提供的一种冷室压铸机散热系统,能够预先冷却模具中的排气槽,当金属液流进排气槽后会及时被冷却凝固,防止高温金属液外流,同时对模具外围起到辅助冷却的作用,当金属液完全进入模具内后,散热系统会自动切换为模具内外围同时冷却,快速冷却模具内的金属液,减少压铸工件所需的冷却时间,提高压铸的工作效率。

附图说明

16.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

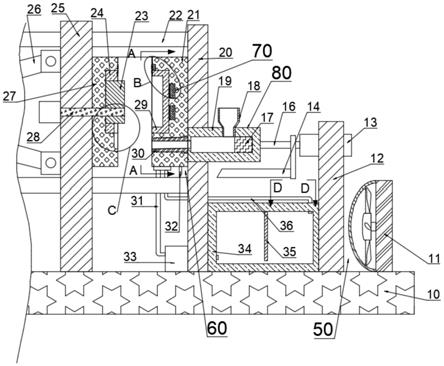

17.图1是本发明实施例的结构示意图;

18.图2是本发明实施例图1中a-a处结构示意图;

19.图3是本发明实施例图1中b处放大结构示意图;

20.图4是本发明实施例图1中c处放大结构示意图;

21.图5是本发明实施例图1中d-d处结构示意图。

具体实施方式

22.下面结合图1-5对本发明进行详细说明,其中,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

23.结合附图1-5所述的一种冷室压铸机散热系统,包括底座10,所述底座10上从左到右依次固定安装有定座板20、固定板12,所述固定板12与所述定座板20之间安装有压铸机构80,所述压铸机构80能够将加热后的金属液冲压进模具中,所述固定板12上固定安装有压射缸13,所述定座板20上固定安装有压室19,所述压射缸13左端滑动安装有插入所述压室19内腔的压射杆16,所述压射杆16左端固定安装有所述压射活塞17,所述压射活塞17能够在所述压室19内腔内滑动,所述压室19上端固定安装有漏斗18。

24.所述定座板20左端固定安装有定模固定板21,所述定模固定板21内包括铸件散热机构70,所述定模固定板21左端固定安装有定模29,所述定模29与所述定模固定板21之间从前到后依次固定安装有均匀分布的四个导热垫45、铸件散热块44,所述导热垫45能够将所述定模29上的热量传递到所述铸件散热块44上,所述铸件散热块44内部加工有s形水流通路,便于冷却水能够充分吸收所述铸件散热块44内的热量,所述定模29左端面加工有均匀分布的三个溢流槽37,所述溢流槽37能够与所述定模29内腔相连,所述定模29与所述定模固定板21左端面共同加工有与所述溢流槽37连通的排气槽38,所述定模固定板21左端固定安装有与所述排气槽38接触的排气槽散热块39。

25.所述定模固定板21下端从左到右依次安装有进水管31、出水管36,所述定模固定板21内加工有控制腔42,所述42内滑动安装有控制滑块43,所述定模固定板21内加工有头尾分别与所述控制腔42、所述出水管36接通的连接三个所述排气槽散热块39的排气槽水管40,所述定模固定板21内加工有头尾分别与所述控制腔42、所述出水管36连接安装有连通四个所述铸件散热块44的铸件水管41,所述进水管31能够与所述控制腔42连通。

26.所述定座板20左端固定安装有上下前后对称的四根拉杆22,所述拉杆22上滑动安装有动座板25,所述动座板25下端能够沿着所述底座10上表面滑动,所述动座板25左端铰接安装有曲肘机构26,所述动座板25右端固定安装有动模固定板27,所述动模固定板27右端固定安装有动模24,所述动模24内固定安装有型芯23,所述动模固定板27与所述动模24右端下侧共同加工有连接槽46,所述定模固定板21左右端之间固定安装有连通所述连接槽46与所述压室19内腔的进料管30,所述动座板25内滑动安装有液压控制的贯穿所述动座板25、所述动模固定板27、所述型芯23的顶杆28。

27.所述定模固定板21下端安装有散热控制机构60,所述定模固定板21下端滑动安装有滑动杆32,所述滑动杆32上端与所述控制滑块43固定连接,所述压射杆16上固定安装有推杆14,所述推杆14能够推动所述滑动杆32向上移动。

28.所述底座10上端安装有水箱散热机构50,所述底座10上端从左到右依次固定安装有水泵33、水箱34、工业扇11。

29.所述水箱34内腔上端固定安装有隔板35,所述隔板35将所述水箱34内腔分割为左右两个水室,左侧内腔为冷水室,右侧内腔为冷却室,右腔上端与所述出水管36下端连接,所述水箱34左腔下侧与所述水泵33之间连接安装有水管,所述水泵33左端与所述进水管31下端连接。

30.所述水箱34前后端固定安装有散热鳍片47,所述工业扇11能够驱动气流将所述散热鳍片47上的热量带走。

31.在一个实施例中,所述曲肘机构26启动推动所述动座板25向右移动使得所述动模固定板27与所述定模固定板21紧密贴合,向所述水箱34内注入足量的冷却液,将加热熔化后的金属液通过所述漏斗18倒入所述压室19内腔中,所述压射缸13启动带动所述压射杆16向左移动,所述压射杆16向左移动带动所述压射活塞17向左移动,所述压射活塞17向左移动将金属液通过所述进料管30、所述连接槽46进入所述定模29与所述动模24、所述型芯23之间形成的空腔,当所述压射缸13启动时,所述3启动带动冷却液在所述排气槽散热块39内循环,提前冷却所述排气槽散热块39,当金属液经过所述溢流槽37后流入所述排气槽38时,所述排气槽散热块39能够及时冷却凝固所述排气槽38内的金属液,防止金属液继续外溢至所述定模固定板21外,当所述压射活塞17向左移动到极限位置时,金属液完全进入所述模具内,所述压射活塞17保持位置使得模具内的金属液保持一定压力,所述排气槽38内凝固的金属能够保证压力不外泄,所述压射活塞17移动到极限位置时,所述压射杆16带动所述推杆14向左移动至极限位置,所述推杆14向左移动推动所述滑动杆32向上移动,所述滑动杆32向上移动带动所述控制滑块43向上移动,所述控制滑块43向上移动使得所述进水管31同时接通所述排气槽水管40、铸件水管41,所述水泵33增大功率,冷却液冷却所述排气槽散热块39的同时,能够通过所述铸件水管41冷却所述铸件散热块44,所述铸件散热块44能够通过所述导热垫45吸收所述定模29内金属液的热量,所述定模29内的金属液快速冷却成固态金属,提高冷却效率,如果一开始就对所述定模29进行冷却,容易造成先行进入的金属液快速冷却凝固,堵住后续的金属液,造成压铸的失败,所述曲肘机构26带动所述动座板25向左移动使得模具打开,所述顶杆28向右移动将压铸块推出脱离所述动模24,完成压铸作业。

32.在另一个实施例中,吸收热量后的冷却液经过所述出水管36流入所述水箱34内右腔,所述工业扇11启动驱动气流流过所述散热鳍片47带走其上的热量以冷却所述水箱34内

的冷却液,所述隔板35右腔中的热液下层冷却后的液体经过所述隔板35下端的夹缝流入所述水箱34中并被所述水泵33抽出继续对所述定模29进行冷却,若压铸的工件体积过大,所述水箱散热机构50无法满足散热要求,可将所述进水管31、所述出水管36外接冷却塔进行散热冷却。

33.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此领域技术的人士能够了解本发明内容并加以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1