一种车厢厢体的环形挤压装置和方法与流程

1.本发明属于车厢生产技术领域,尤其涉及一种车厢厢体的环形挤压装置和方法。

背景技术:

2.世界范围内的高铁列车车厢生产普遍采用小断面铝合金型材经过纵向的内外表面摩擦搅拌焊接技术,即由多根空心长型材,经过多道次的拼组摩擦搅拌焊形成的车厢。

3.但是,随着高铁、地铁和城市轻轨列车的发展,铝合金或者镁合金整体车厢的生产技术也随之创新和发展,而现有的摩擦搅拌焊存在很多不足。

4.比如焊接的稳定性远不及一体成型的稳定性,以及焊接后会产生大量的焊接块,进而会增加车厢厢体的重量,同时生产工序多,成本高,整体碳排放大,不适合于绿色发展趋势。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种车厢厢体的环形挤压装置。

6.本发明提出的一种车厢厢体的环形挤压装置,包括:安装组件,所述安装组件内部为中空结构,形成竖直延伸的安装空间;成型组件,所述成型组件固定配置于所述安装空间的中部,所述成型组件包括成型筒和成型块以及底板,所述成型块设置于所述成型筒内部,所述成型块与所述成型筒内壁之间形成环形的成型腔,所述成型腔用于提供车厢厢体的成型空间,所述底板可分离的配置于所述成型筒和成型块的下端,形成所述成型腔的底壁;挤压组件,所述挤压组件包括挤出筒和第一驱动件,所述挤出筒可竖直滑动的配置于所述安装空间的上端,所述第一驱动件用于驱动所述挤出筒竖直滑动,所述挤出筒的下端可伸入所述成型腔内。

7.优选地,所述安装组件包括基座和支撑杆以及安装板,所述安装板通过多个支撑杆固定设置于所述底座的上方,所述支撑杆垂直设置,所述底座和安装板以及多个支撑杆之间形成所述安装空间。

8.优选地,所述第一驱动件为液压缸,所述液压缸固定配置于所述安装板上,所述液压缸的输出端与所述挤出筒固定连接。

9.优选地,所述成型块的上端固定连接有连接板,所述连接板上端贯穿所述挤出筒,且与所述安装板固定连接,所述成型筒的外壁固定连接有固定杆,所述固定杆的端部与所述支撑杆固定连接。

10.优选地,所述液压缸的输出端固定连接有连接杆,所述连接杆与所述挤出筒上端固定连接,且与所述挤出筒之间具有供所述连接板穿过的空间。

11.优选地,所述挤压组件还包括连接结构,所述连接结构一端与所述支撑杆滑动连接,另一端与所述挤出筒固定连接,使得所述挤出筒仅具有竖直延伸的滑动路径。

12.优选地,所述连接结构包括滑杆和滑环,多个所述滑环滑动套接于所述支撑杆上,

且相邻两个所述滑环之间通过滑杆固定连接,所述滑杆的中部与所述挤出筒固定连接。

13.优选地,所述成型组件还包括控制结构,所述控制结构可控制所述底板的位置,使得所述底板可与所述成型筒下端抵接或是分离,所述控制结构包括第二驱动件,所述第二驱动件为电动伸缩杆,所述电动伸缩杆竖直设置,且与所述成型筒的外壁固定连接,所述电动伸缩杆的输出端与所述底板固定连接,所述电动伸缩杆的外壁上固定套接有固定环,所述固定环与所述成型筒固定连接。

14.本发明还提出了一种车厢厢体的环形挤压装置的挤压方法:包括如下步骤:步骤一,通过将成型块设置于成型筒内,形成用于装设热熔材料的成型腔,同时采用底板形成成型腔的底壁,且底板与成型块以及成型筒之间为可分离式连接;步骤二,将热熔材料倒入成型腔内,待热熔材料冷却成型形成车厢厢体,将底板与成型块和成型筒分离;步骤三,最后通过第一驱动件驱使挤出筒下移,其下端进入成型腔内,与车厢厢体的上端抵接,在第一驱动件的驱动下,挤出筒可将车厢厢体从成型腔的下端挤出。

15.优选的,在步骤三中,第一驱动件驱动挤出筒进入成型腔内时,当挤出筒将车厢厢体部分挤出后,第一驱动件停止驱动挤出筒继续下移,而将挤出筒向上拉出,此时车厢厢体上部还处于成型腔内,然后将热熔材料继续倒入成型腔内,该热熔材料冷却后与已经成型的车厢厢体自然衔接,进而可形成更长的车厢厢体。

16.与现有技术相比,本发明的有益效果是:1、当需要取出成型的车厢厢体时,将底板与成型块和成型筒分离,然后通过第一驱动件驱动挤出筒向下滑动,其下端进入成型腔内,与车厢厢体的上端抵接,在第一驱动件的驱动下,挤出筒可将车厢厢体从成型腔的下端挤出;该车厢厢体由材料一体形成,具有更高的稳定性。

17.2、同时在需要成型更长的车厢厢体时,可控制第一驱动件驱动挤出筒进入成型腔内时,当挤出筒将车厢厢体部分挤出后,第一驱动件停止驱动挤出筒继续下移,而将挤出筒向上拉出,此时车厢厢体上部还处于成型腔内,然后将热熔材料继续倒入成型腔内,该热熔材料冷却后与已经成型的车厢厢体自然衔接,进而可形成更长的车厢厢体。

附图说明

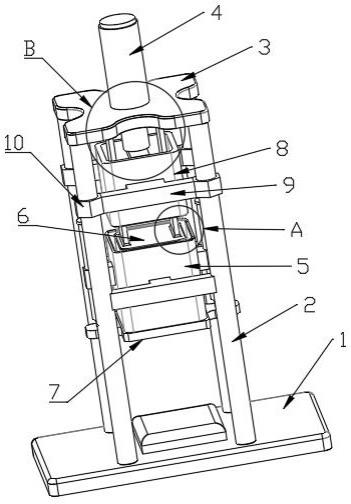

18.图1为本发明提出的车厢厢体的环形挤压装置的结构示意图一;图2为本发明提出的车厢厢体的环形挤压装置的结构示意图二;图3为图1中a处结构放大图;图4为图1中b处结构放大图。

19.图中:1基座、2支撑杆、3安装板、4第一驱动件、5成型筒、6成型块、7底板、8挤出筒、9滑杆、10滑环、11成型腔、12连接板、13连接杆、14固定杆、15第二驱动件、16固定环。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.实施例一

参照图1-4,一种车厢厢体的环形挤压装置,包括:安装组件,安装组件内部为中空结构,形成竖直延伸的安装空间;成型组件,成型组件固定配置于安装空间的中部,成型组件包括成型筒5和成型块6以及底板7,成型块6设置于成型筒5内部,成型块6与成型筒5内壁之间形成环形的成型腔11,成型腔11用于提供车厢厢体的成型空间,底板7可分离的配置于成型筒5和成型块6的下端,形成成型腔11的底壁;挤压组件,挤压组件包括挤出筒8和第一驱动件4,挤出筒8可竖直滑动的配置于安装空间的上端,第一驱动件4用于驱动挤出筒8竖直滑动,挤出筒8的下端可伸入成型腔11内。

22.应用上述技术方案的实施例中,车厢厢体的环形挤压装置由安装组件和成型组件以及挤压组件三部分构成,其中成型组件主要有成型筒5和成型块6以及底板7构成,成型筒5和成型块6之间形成了成型腔11,而底板7构成成型腔11的底壁,在使用的过程中,将形成车厢厢体的热熔材料投放至成型腔11内,随着材料的冷却凝固,其形成与成型腔11形成相同的车厢厢体;当需要取出成型的车厢厢体时,将底板7与成型块6和成型筒5分离,然后通过第一驱动件4驱动挤出筒8向下滑动,其下端进入成型腔11内,与车厢厢体的上端抵接,在第一驱动件4的驱动下,挤出筒8可将车厢厢体从成型腔11的下端挤出;该车厢厢体由材料一体形成,具有更高的稳定性;同时在需要成型更长的车厢厢体时,可控制第一驱动件4驱动挤出筒8进入成型腔11内时,当挤出筒8将车厢厢体部分挤出后,第一驱动件4停止驱动挤出筒8继续下移,而将挤出筒8向上拉出,此时车厢厢体上部还处于成型腔11内,然后将热熔材料继续倒入成型腔11内,该热熔材料冷却后与已经成型的车厢厢体自然衔接,进而可形成更长的车厢厢体。

23.本实施例中优选的技术方案,安装组件包括基座1和支撑杆2以及安装板3,安装板3通过多个支撑杆2固定设置于底座的上方,支撑杆2垂直设置,底座和安装板3以及多个支撑杆2之间形成安装空间。

24.本实施例中优选的技术方案,第一驱动件4为液压缸,液压缸固定配置于安装板3上,液压缸的输出端与挤出筒8固定连接;具体的本实施例中,通过采用液压缸作为第一驱动件4,液压缸的伸缩驱动挤出筒8竖直滑动。

25.本实施例中优选的技术方案,成型块6的上端固定连接有连接板12,连接板12上端贯穿挤出筒8,且与安装板3固定连接,成型筒5的外壁固定连接有固定杆14,固定杆14的端部与支撑杆2固定连接;具体的本实施例中,通过设置连接板12和固定杆14,将成型块6和成型筒5固定安装在安装组件上。

26.本实施例中优选的技术方案,液压缸的输出端固定连接有连接杆13,连接杆13与挤出筒8上端固定连接,且与挤出筒8之间具有供连接板12穿过的空间。

27.本实施例中优选的技术方案,本实施例中优选的技术方案,挤压组件还包括连接结构,连接结构一端与支撑杆2滑动连接,另一端与挤出筒8固定连接,使得挤出筒8仅具有竖直延伸的滑动路径;具体的本实施例中,通过设置连接结构,限制挤出筒8的滑动路径,进而可使得挤出筒8的滑动更加稳定,不会产生路径偏差。

28.本实施例中优选的技术方案,连接结构包括滑杆9和滑环10,多个滑环10滑动套接

于支撑杆2上,且相邻两个滑环10之间通过滑杆9固定连接,滑杆9的中部与挤出筒8固定连接;具体的本实施例中,通过设置滑环10和滑杆9,使得挤出筒8可滑动的路径与支撑杆2的轴向保持一致,进而限制挤出筒8仅可竖直滑动。

29.本实施例中优选的技术方案,成型组件还包括控制结构,控制结构可控制底板7的位置,使得底板7可与成型筒5下端抵接或是分离;本实施例中优选的技术方案,当成型腔11内的材料冷却成型后,控制组件控制底板7与成型筒5下端分离,进而使得成型腔11不具备底壁,此时车厢厢体可从成型腔11的下端被挤出。

30.本实施例中优选的技术方案,控制结构包括第二驱动件15,第二驱动件15为电动伸缩杆,电动伸缩杆竖直设置,且与成型筒5的外壁固定连接,电动伸缩杆的输出端与底板7固定连接;具体的本实施例中,采用电动伸缩杆控制底板7的位置,其通过伸缩带动底板7升降,进而使得底板7可与成型筒5下端抵接或是分离。

31.本实施例中优选的技术方案,电动伸缩杆的外壁上固定套接有固定环16,固定环16与成型筒5固定连接。

32.实施例二一种车厢厢体的环形挤压装置的挤压方法,包括如下步骤:步骤一,通过将成型块6设置于成型筒5内,形成用于装设热熔材料的成型腔11,同时采用底板7形成成型腔11的底壁,且底板7与成型块6以及成型筒5之间为可分离式连接;步骤二,将热熔材料倒入成型腔11内,待热熔材料冷却成型形成车厢厢体,将底板7与成型块6和成型筒5分离;步骤三,最后通过第一驱动件4驱使挤出筒8下移,其下端进入成型腔11内,与车厢厢体的上端抵接,在第一驱动件4的驱动下,挤出筒8可将车厢厢体从成型腔11的下端挤出。

33.本实施例中优选的技术方案,在步骤三中,第一驱动件4驱动挤出筒8进入成型腔11内时,当挤出筒8将车厢厢体部分挤出后,第一驱动件4停止驱动挤出筒8继续下移,而将挤出筒8向上拉出,此时车厢厢体上部还处于成型腔11内,然后将热熔材料继续倒入成型腔11内,该热熔材料冷却后与已经成型的车厢厢体自然衔接,进而可形成更长的车厢厢体。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1