一种铸造3D打印废砂的再生方法与流程

一种铸造3d打印废砂的再生方法

技术领域

1.本发明属于覆膜砂技术领域,具体涉及一种铸造3d打印废砂的再生方法。

背景技术:

2.3d打印技术是一种以数字模型文件为基础,运用粉末状金属或硅砂等可粘结材料,通过逐层打印的方式来构造物体的技术。近些年来3d打印技术逐步应用于铸造用热芯盒砂芯成型,通过对树脂砂的逐层烧结成型获得成品砂芯,相对于传统的热芯盒成型技术,3d打印覆膜砂的砂芯表面致密、强度高,有利于提升铸件品质,尤其是航天、船舶等复杂的精密铸造领域。

3.当前3d打印覆膜砂是将硅砂或特种砂等作为骨料,酚醛树脂作为粘结剂,乌洛托品作为固化剂,再添加辅剂制备而成。3d打印工艺做为一种比较先进的生产工艺,新品开发的周期短,效率高,成本低,越来越多的制造业所运用。

4.但是3d打印砂和常规的铸造材料不一样,性能要求比较特别:粒度要求很细,但是流动性又要好,砂的圆球度很高(角形系数低)。常见的3d打印砂有硅砂,宝珠砂、陶瓷砂、陶粒砂等,而铸造一次性使用后,要是直接报废,则造成有限资源的浪费。目前公开的3d打印用覆膜砂的回收对废旧砂高温焙烧研磨处理,导致部分砂破裂,形成尖锐状杂质与细小灰分,由于尖锐状杂质的存在,对基体内部部分微观结构上起到了割裂作用,加之灰分混入酚醛树脂内,使得试样强度降低。

5.鉴于以上原因,特提出本发明。

技术实现要素:

6.为了解决现有技术存在的以上问题,本发明提供了一种铸造3d打印废砂的再生方法,本发明的方法有效避免了细砂高温焙烧爆炸的风险,解决了机械再生对砂粒相貌的破坏和减少了细粉含量,提高了再生砂制芯的强度。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种铸造3d打印废砂的再生方法,包括如下步骤:

9.(1)将铸造3d打印废砂中加入水混制均匀,再通过振动混合将细砂自动粘成小颗粒或小团块;

10.(2)将所述的小颗粒或小团块进行高温焙烧处理;

11.(3)经高温焙烧后的砂粒进入低温焖烧区,进行低温焖烧处理;

12.(4)经低温焖烧处理后的细砂冷却,筛分,得到成品砂。

13.进一步的,步骤(1)中水的质量为铸造3d打印废砂的3-6%。

14.本发明人经过大量的试验发现,水的质量需要控制在3-6%,当水加入量超过6%,颗粒含水量太高,会形成粗大团块,在后续高温焙烧工艺失效,造成内部砂粒焙烧不透彻,而且会造成浪费热量用于蒸发多余的水份。当水加入量低于3%时,颗粒含水量太低,不能有效形成小颗粒团。

15.进一步的,步骤(1)中小颗粒或小团块的直径为2-8mm。

16.本发明限定小颗粒或小团块的直径为2-8mm,这是因为直径过大,后续焙烧工艺不能有效进行,造成内部砂粒焙烧不透彻;直径过小,细砂被引风吸走或者容易引起爆炸。

17.进一步的,步骤(2)高温焙烧处理的温度为900-1100℃,焙烧时间为3-5min。

18.进一步的,步骤(2)高温焙烧处理的温度为1000℃,焙烧时间为4min。

19.进一步的,步骤(2)中高温焙烧处理时同时鼓入空气,且采用负压除去废气。

20.其中,鼓入空气的目的是补充粘结剂燃烧的氧气,让粘结剂能够充分的燃烧,负压除去燃烧后的废气,高温焙烧的时间不能太长,时间太长,水份蒸发后,细砂会自行散落从而被引风抽走,时间太短,稍微粗一点的颗粒内部不能被受加热。

21.在高温区,颗粒状废砂的水份会慢慢蒸发,但还是维持颗粒状,在负压下细砂就不会被负压引风抽走,保证出品率。蒸发的水份在高温下分解为氧气和氢气,作为助燃剂和能量,结合可燃烧物粘结剂,一起补充热值,虽然焙烧温度比较高,但是能耗并不高,粘结剂燃烧产生的飞灰,通过负压引风抽走,再利用光氧化装置处理。

22.进一步的,步骤(3)中低温焖烧处理的温度为500-600℃,时间为1-3h。

23.进一步的,步骤(3)中低温焖烧处理的温度为550℃,时间为2h。

24.低温焖烧处理后水份基本蒸发完毕,利用自身的余热,进一步促进废砂表面残余杂质颗粒的燃烧,500-600℃接近树脂碳化和燃烧温度,此阶段主要是利用余热。

25.与现有技术相比,本发明的有益效果为:

26.本发明的方法有效避免了细砂高温焙烧爆炸的风险,解决了机械再生对砂粒相貌的破坏和减少了细粉含量,提高了再生砂制芯的强度,同时利用废砂自身热源,能耗低。结合3d打印砂粒度细的特性,提高了出品率,工业固废资源得到充分利用,操作性强,工艺的成本低,可实现工业化运用。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

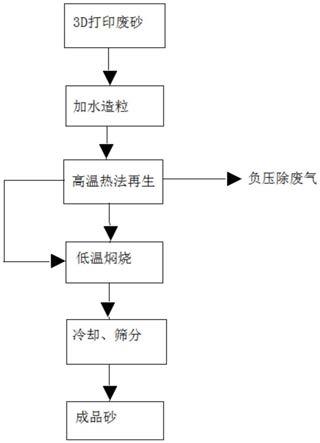

28.图1本发明的一种铸造3d打印废砂的再生方法的工艺流程图;

29.图2是本发明实施例2和对比例1制备的成品砂以及新砂的目数对比图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

31.如图1所示为本发明的铸造3d打印废砂的再生方法工艺流程图。

32.实施例1

33.本实施例的一种铸造3d打印废砂的再生方法,包括如下步骤:

34.(1)将铸造3d打印废砂中加入水混制均匀,水的质量为铸造3d打印废砂的3%,再通过振动混合将细砂自动粘成小颗粒或小团块,小颗粒或小团块的直径为2mm;

35.(2)将所述的小颗粒或小团块进行高温焙烧处理,高温焙烧处理的温度为900℃,焙烧时间为5min,同时鼓入一定量的空气,补充粘结剂燃烧的氧气,让粘结剂能够充分的燃烧,且采用负压除去燃烧后的废气;

36.(3)经高温焙烧后的砂粒进入低温焖烧区,进行低温焖烧处理,低温焖烧处理的温度为500℃,时间为3h;

37.(4)经低温焖烧处理后的细砂冷却,进行振动筛分,充分让砂自动成为散颗粒,得到成品砂。

38.实施例2

39.本实施例的一种铸造3d打印废砂的再生方法,包括如下步骤:

40.(1)将铸造3d打印废砂中加入水混制均匀,水的质量为铸造3d打印废砂的4.5%,再通过振动混合将细砂自动粘成小颗粒或小团块,小颗粒或小团块的直径为5mm;

41.(2)将所述的小颗粒或小团块进行高温焙烧处理,高温焙烧处理的温度为1000℃,焙烧时间为4min,同时鼓入一定量的空气,补充粘结剂燃烧的氧气,让粘结剂能够充分的燃烧,且采用负压除去燃烧后的废气;

42.(3)经高温焙烧后的砂粒进入低温焖烧区,进行低温焖烧处理,低温焖烧处理的温度为550℃,时间为2h;

43.(4)经低温焖烧处理后的细砂冷却,进行振动筛分,充分让砂自动成为散颗粒,得到成品砂。

44.实施例3

45.本实施例的一种铸造3d打印废砂的再生方法,包括如下步骤:

46.(1)将铸造3d打印废砂中加入水混制均匀,水的质量为铸造3d打印废砂的6%,再通过振动混合将细砂自动粘成小颗粒或小团块,小颗粒或小团块的直径为8mm;

47.(2)将所述的小颗粒或小团块进行高温焙烧处理,高温焙烧处理的温度为1100℃,焙烧时间为3min,同时鼓入一定量的空气,补充粘结剂燃烧的氧气,让粘结剂能够充分的燃烧,且采用负压除去燃烧后的废气;

48.(3)经高温焙烧后的砂粒进入低温焖烧区,进行低温焖烧处理,低温焖烧处理的温度为600℃,时间为1h;

49.(4)经低温焖烧处理后的细砂冷却,进行振动筛分,充分让砂自动成为散颗粒,得到成品砂。

50.对比例1

51.本对比例的铸造3d打印废砂的再生方法与实施例2相同,不同之处在于,步骤(1)中不加水,而是将废砂经过机械粉碎处理。

52.试验例1

53.将实施例2和对比例1制备的成品砂以及新砂进行性能对比,结果如表1所示,粒度分布见表2。目数对比图如图2所示。

54.表1

55.检测项目新砂对比例1实施例2

酸耗值/ml5.57.0~10.04.0~6.0460目微粉含量/%≤0.35~10≤0.2角形系数(硅砂)1.301.4~1.451.30灼烧减量/%≤0.30≤0.35≤0.15工艺出品率/%-50~6090~95抗拉强度/mpa2.341.232.56

56.表2

57.目数70目100目140目200目270目325目400目460目新砂00.23%4.59%18.39%37.72%33.62%5.15%0.30%对比例100.18%3.21%15.27%29.50%36.39%10.43%5.02%实施例200.20%4.78%19.28%39.75%31.57%4.21%0.21%

58.通过上述分析可知,采用本发明方法得到的再生砂粒度分布与新砂基本一致,有效目数200目、270目和325目的三种粒度集中度达到了90%左右。而采用对比例1的方法制备的再生砂有效目数200目、270目和325目的三种粒度几种度只有81%,而325目、400目和460目明显增加,这些细砂的存在会急剧的增加比面积,从而导致混入粘结剂后的强度偏低严重。

59.试验例2

60.采用实施例2和对比例1的方法制备再生砂的能耗情况(按照每处理1吨废砂核算),如表3所示。

61.表3

62.组别电能天然气清水对比例1120kwh25m3/吨0实施例2100kwh15-20m3/吨50kg

63.对比例1的方法有研磨粉碎工艺,耗电量高。核算标准:工业电能按照0.7元/kmh,水按照3元/吨,天然气按照4元/m3。

64.每吨废砂的处理费用为:

65.对比例1工艺=120kw

×

0.7元/km+25m3×

4元/m3=184元

66.本发明实施例2工艺=90kw

×

0.7元/km+20m3×

4元/m3+0.05t

×

3元/t=143.15元

67.每吨再生砂成本为:

68.按照出品率50%核算,对比例1工艺再生砂直接成本为368元/吨。

69.按照出品率90%核算,本发明实施例2的再生砂直接成本为159.45元/吨。

70.可见本发明的再生工艺的生产成本只有对比例1常规工艺的43%,经济效益显著。

71.本发明人也对其他实施例做了上述试验,结果基本一致,由于篇幅有限,不再一一列举。

72.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1