一种异质金属激光增材制造方法

1.本发明涉及激光增材制造领域,特别是涉及一种异质金属激光增材制造方法。

背景技术:

2.随着大功率激光器的出现,激光增材技术得到了快速的发展。与传统方法相比,激光增材方位极为灵活,可进行复杂结构全方向定向生长,可进行微结构增材制造并且热影响区变形小,成形质量好,除此之外,还可加工难熔材料如:钛、钨合金等。

3.为了满足结构轻型化、结构功能一体化和低成本设计与制造的发展要求,综合利用不同材料的性能优势,将具有不同特性的材料组合在一起使用已经越来越受到重视。例如钛合金比强度高、耐高温,但价格相对较为昂贵。铝合金密度小,价格相对较为低廉,因此当需要实现特殊用途时,可以使用铝/钛的复合结构。在航空航天方面,美制nasayf-12战斗机机翼采用了蜂窝夹层结构,将钛合金蒙皮和翼盒中铝合金蜂窝夹层连接起来,使机舱的散热片则通过将3003铝合金叶片组装到钛合金管上得以实现,采用这样设计,飞机既节约了生产成本,同时还减轻了飞机重量,提高了抗疲劳性能。空中客车采用钛板、铝肋复合结构连接飞机座位导轨和容易腐蚀的区域,以减轻机身重量和降低制造成本,提高抗腐蚀性能。在汽车行业,德国titan公司已经开发出来一种汽车钛/铝排气系统,和钢制排气系统相比重量减轻40%。系统可以承受高于800℃的高温,这种材料适用于触媒转换器后面的所有排气部件的加工。因此将铝合金和钛合金组合起来使用就成为航天航空工业和汽车制造业的一种发展趋势。传统的两种金属组合多以螺栓连接、铆接或胶接,接合强度低,不能发挥组合效应。

4.由于两种材料的物理和化学性质差异很大,如果直接采用熔化焊接,结合界面极易形成的脆性金属间化合物,增加了合金结合面产生裂纹,零件整体开裂的风险,降低了结合强度,所以在保证热输入的情况下,降低结合面脆性相的析出对提高激光增材制造铝/钛的复合结构强度具有重要意义。

技术实现要素:

5.本发明的目的是提供一种异质金属激光增材制造方法,能够降低结合面脆性相的析出,进而提高激光增材的复合结构强度。

6.为实现上述目的,本发明提供了如下方案:

7.一种异质金属激光增材制造方法,包括:

8.采用激光器按照预设数模轨迹在预处理后的基板上对第一金属进行激光增材制造,得到第一金属构件,并对所述第一金属构件进行去应力处理;

9.毛化所述第一金属构件,将预处理后的第二金属粉末按设定厚度涂覆在所述毛化后的所述第一金属构件上;所述第二金属粉末的熔点低于所述第一金属的熔点;

10.待满足设定条件后,将涂覆有第二金属粉末的毛化后的所述第一金属构件置于真空热处理炉中加热预设时间,得到第二金属构件;所述真空热处理炉的加热温度设置为高

于所述第二金属粉末的熔点,低于第一金属的熔点;

11.在所述第二金属构件上使用激光增材技术继续沉积第二金属粉末,得到第三金属构件;第三金属构件即为制备得到的激光增材结构。

12.优选地,采用激光器按照预设数模轨迹在预处理后的基板上对第一金属进行激光增材制造,之前还包括:

13.对所述基板进行打磨,采用有机溶剂去除打磨后基板上的污渍得到预处理后的基板;

14.调整预处理后的基板的位置后,采用夹具固定调整位置后的基板。

15.优选地,所述有机溶剂为无水乙醇。

16.优选地,所述第一金属为在真空环境下烘干的金属粉末。

17.优选地,所述第一金属为钛合金粉末。

18.优选地,对所述第二金属粉末进行预处理的过程包括:

19.将所述第二金属粉末浸没在可挥发溶剂中,待所述第二金属粉末全部沉降在所述可挥发溶剂底部后,取出沉降粉末;所述沉降粉末即为预处理后的第二金属粉末。

20.优选地,所述第二金属粉末为铝合金粉末。

21.优选地,所述设定条件为预处理后的第二金属粉末中携带的所述可挥发溶剂完全挥发。

22.优选地,所述设定厚度为0.1mm-1mm。

23.优选地,所述预设时间为5min-20min。

24.根据本发明提供的具体实施例,本发明公开了以下技术效果:

25.本发明提供的异质金属激光增材制造方法,在制备得到第一金属构件后,通过第一金属构件进行去应力、毛化等处理,能够可有效避免在增材制造异质金属复合结构过程中结合处生成的脆性金属间化合物,有效的提升了异质金属复合结构构件的综合力学性能,实现了高质量的异种合金激光增材制造。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

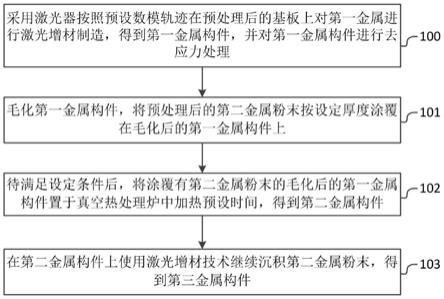

27.图1为本发明提供的异质金属激光增材制造方法的流程图;

28.图2为本发明实施例提供的异质金属激光增材制造方法的整体实施架构图;

29.图3为本发明实施例提供的采用异质金属激光增材制造方法制备得到的钛-铝合金复合结构薄壁构件示意图;

30.图4为本发明实施例提供的预置铝合金粉末后的示意图;

31.图5为本发明实施例提供的将预置有铝合金粉末的构件置于真空热处理炉融化后的结构示意图;

32.图6为本发明实施例提供的在铝合金金属层上继续激光增材制造铝合金材料的薄壁构件示意图。

33.符号说明:

34.1-铝合金薄壁,2-铝合金预置层,3-钛合金薄壁,4-钛合金基板,5-预置铝合金粉末。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明的目的是提供一种异质金属激光增材制造方法,能够降低结合面脆性相的析出,进而提高激光增材的复合结构强度。

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

38.如图1,本发明提供的异质金属激光增材制造方法,包括:

39.步骤100:采用激光器按照预设数模轨迹在预处理后的基板上对第一金属进行激光增材制造,得到第一金属构件,并对第一金属构件进行去应力处理。其中,基板的预处理过程为:对基板进行打磨,采用有机溶剂(例如无水乙醇)去除打磨后基板上的污渍得到预处理后的基板。调整预处理后的基板的位置后,采用夹具固定调整位置后的基板。例如,第一金属为在真空环境下烘干的钛合金粉末。

40.步骤101:毛化第一金属构件,将预处理后的第二金属粉末按设定厚度涂覆在毛化后的第一金属构件上。第二金属粉末的熔点低于第一金属的熔点。其中,对第二金属粉末进行预处理的过程包括:

41.将第二金属粉末浸没在可挥发溶剂中,待第二金属粉末全部沉降在可挥发溶剂底部后,取出沉降粉末。沉降粉末即为预处理后的第二金属粉末。例如,第二金属粉末为铝合金粉末。

42.在本发明中,设定厚度可以是0.1mm-1mm,但不限于此。

43.步骤102:待满足设定条件后,将涂覆有第二金属粉末的毛化后的第一金属构件置于真空热处理炉中加热预设时间,得到第二金属构件。真空热处理炉的加热温度设置为高于第二金属粉末的熔点,低于第一金属的熔点。其中,设定条件可以是预处理后的第二金属粉末中携带的可挥发溶剂完全挥发,也可以依据实践经验放置特定时间。在本发明中,预设时间可以在5min-20min范围内,但不限于此。

44.步骤103:在第二金属构件上使用激光增材技术继续沉积第二金属粉末,得到第三金属构件。第三金属构件即为制备得到的激光增材结构。

45.基于上述内容,能够得到,本发明主要通过在已完成增材制造的高熔点金属a(即第一金属构件)表面上预置一层低熔点金属b粉末(即第二金属粉末),得到c,然后通过热处理炉加热使其熔化并在高熔点金属a表面铺展,得到c1(即第二金属构件),然后在预置的低熔点b的金属层上继续激光增材制造低熔点金属b,得到d(即第三金属构件)。与现有技术直接在高熔点金属a表面激光增材制造低熔点金属b相比,本发明方法能够有效避免异质金属激光增材制造时容易发生冶金结合而形成的金属间脆化物,提高异种金属激光增材制造复

合结构结合界面的连接强度,实现了高质量的异种合金激光增材制造。

46.下面以如图2所示的实施架构为例,对本发明上述提供的异质金属激光增材制造方法的具体实施过程进行说明。

47.如图2所示,具体实施过程为:

48.步骤1:激光增材制造高熔点金属a前准备

49.将实验所用金属粉末在真空环境下烘干,将基板表面打磨至平整光洁,用无水乙醇和酒精棉去除表面污渍,而后调整基板位置使得激光器制造时不与其他构件发生干涉,最后用工装夹具对基板进行固定。然后将激光器安装在工业机器人上,并调整至激光增材制造的初始位置。

50.步骤2:激光增材制造高熔点金属a

51.设置激光器的制造参数并启动激光增材制造系统,使激光器沿着设计好的数模轨迹对高熔点金属a(即第一金属)实施激光增材制造。结束后,得到高熔点金属a的成形结构件(即第一金属构件)并对其进行去应力处理。

52.步骤3:高熔点金属a待激光增材制造表面处理

53.对高熔点金属a和低熔点金属b结合区进行处理。毛化高熔点金属a(即第一金属构件)表面,以便其易于与低熔点金属b发生润湿,将低熔点金属b的粉末(即第二金属粉末)浸没于可挥发溶剂中充分润湿,待粉末沉降至溶液底部后取出沉降粉末均匀涂刷在已成形金属a表面,并使用刮刀对粉末进行整形,根据设计要求厚度约为0.1

‑‑

1mm,然后在室温下静置使得溶剂完全挥发。或是用喷涂的方法在高熔点金属a表面预置一层低熔点的金属b,根据设计要求厚度约为0.1

‑‑

1mm。

54.步骤4:熔化预置的低熔点金属b粉末

55.将已预置低熔点金属b粉末的整个零件放在真空热处理炉中,设置温度高于金属b的熔点低于金属a的熔点且低于金属a的相变温度,保持一段时间,使得低熔点金属b粉末完全熔化,并且能够在高熔点金属a的表面完全铺展。

56.例如,高熔点金属为钛合金,低熔点金属为铝合金,则加热温度为680℃,保持时间为5~20分钟,然后开展冷却。得到金属a和金属b结合良好、无裂纹的c1(即第二金属构件)。

57.步骤5:激光增材制造低熔点金属b

58.根据零件数模,在步骤4中得到的c1,在低熔点金属b金属层上使用增材技术继续沉积低熔点金属b,最终得到由激光增材制造的金属a和金属b复合结构构件(即第三金属构件)。

59.实施例

60.通过激光增材制造和预置中间金属层法制备tc4钛合金、5b06铝合金复合结构薄壁构件,尺寸为30mm

×

80mm

×

30mm,如图3所示。

61.(1)将钛合金基板4表面打磨至平整光洁,用无水乙醇和酒精棉去除表面污渍,而后调整基板4位置使得激光器制造时不会与其他构件发生干涉,最后用工装夹具对基板进行固定。然后将激光器安装在工业机器人上,并调整至激光增材制造的初始位置。

62.(2)采用激光功率为2400w、扫描速度10mm/s、扫描间距2.3mm的工艺参数,以短边单向往复扫描方式在纯氩气环境中制备钛合金部分构件,尺寸为30mm

×

80mm

×

15mm,结束后待成形件冷却至室温,取下放入真空热处理炉退火,设置温度为600℃,保温4小时随炉冷

却,去除残余应力。

63.(3)将(2)中得到的钛合金薄壁构件3上表面毛化处理,且将铝合金粉末浸没于丙酮中充分润湿,粉末与丙酮体积比为1:10,待粉末沉降至溶液底部后取出,均匀涂刷在钛合金薄壁构件3的上表面,并使用刮刀对粉末进行整形,控制厚度为1mm左右(如图4所示)。

64.(4)待丙酮完全挥发后,将钛合金薄壁构件3和预置好的铝合金粉末5放入真空热处理炉当中,根据tc4钛合金和5b06铝合金熔点分别为1400℃和652℃,tc4钛合金相变温度为998℃,因此设置炉内温度为600℃,保持10分钟后关闭真空热处理炉,使炉内构件随炉冷却至室温,得到的结构如图5所示。

65.(5)在得到的tc4钛合金3和预置的铝合金金属层2上继续激光增材制造铝合金部分构件1,设置参数为:激光功率为2000w、扫描速度8mm/s、扫描间距2.0mm,最终得到tc4钛合金和5b06铝合金复合结构的薄壁构件长

×

宽

×

高为30mm

×

80mm

×

30mm,如图3和图6所示。

66.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

67.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1