一种涡轮叶片的弯扭尺寸矫正方法与流程

1.本发明涉及熔模精密铸造技术领域,具体为一种涡轮叶片的弯扭尺寸矫正方法。

背景技术:

2.燃气轮机是现代制造业的动力之源,其中的精铸涡轮叶片则是燃气轮机的核心部件之一,一般采用熔模精铸方法生产高温合金无余量的精铸涡轮叶片。由于精铸涡轮叶片结构及浇注系统设置等方面的原因,精铸涡轮叶片在凝固和冷却过程中会产生较大的热应力,导致精铸涡轮叶片的型面变形,弯扭超差,精铸涡轮叶片报废率高,所以,如何解决精铸涡轮叶片在铸造过程中的弯扭超差、超差变形问题,是精铸涡轮叶片制造的关键技术之一。

3.因为精铸涡轮叶片一般不允许在铸造阶段进行矫正,因此采用蜡模阶段进行矫正或反变形技术来达到减少精铸涡轮叶片弯扭超差的目的。反变形技术基于三坐标测量,对精铸涡轮叶片的型面进行参数化设计,通过参数的偏差表征弯扭的变形量,通过统计一定批量的精铸涡轮叶片尺寸来确定精铸涡轮叶片的平均变形量,根据平均变形量设计精铸涡轮叶片的蜡模反变形模型,然后设计制造相应的蜡模校形模具,按照反变形后的模型进行工艺验证,再通过涡轮叶片的测量结果对反变形模型进行修正,这样反复迭代,最终确定涡轮叶片对应的蜡模矫形模具。

4.这种反变形技术在处理精铸涡轮叶片尺寸超差时有两个不足之处:第一,需要统计一定批量的精铸涡轮叶片尺寸来确定精铸涡轮叶片的平均变形量,这样前期投入的成本较高;第二,统计变形-验证-修整的过程需耗费大量时间,周期较长。

技术实现要素:

5.为解决现有技术存在的问题,本发明提出了一种涡轮叶片的弯扭尺寸矫正方法,通过蜡模预变形方式,可以快速有效地得到弯扭尺寸反变形量,制造出合格铸件并应用到前期蜡模控制中,降低了试制成本,提高了生产效率。

6.本发明是通过以下技术方案来实现:

7.一种涡轮叶片的弯扭尺寸矫正方法,包括以下步骤:

8.步骤1,在符合待矫正涡轮叶片叶背的叶型矫正胎膜的两端固定厚度为0.4-1mm的蜡片,得到处理后的叶型矫正胎膜;

9.步骤2,将与待矫正涡轮叶片对应的蜡模放在处理后的叶型矫正胎膜上;

10.步骤3,沿步骤2所述蜡模的宽度方向,在步骤2所述蜡模的中心放置与步骤2所述蜡模形状相适应的重物进行压制,得到弯扭尺寸矫正后的蜡模,用得到的弯扭尺寸矫正后的蜡模进行熔模铸造,得到弯扭尺寸矫正后的涡轮叶片。

11.优选的,步骤1所述的待矫正涡轮叶片为精铸涡轮叶片。

12.优选的,步骤1所述的蜡片粘贴上叶型矫正胎膜的两端。

13.优选的,步骤2将与待矫正涡轮叶片对应的蜡模叶背放在步骤1所述的叶型矫正胎膜对应位置上。

14.优选的,步骤3所述的重物为砂袋。

15.进一步,砂袋与步骤2所述蜡模接触的宽度为50-100mm。

16.优选的,步骤3中所述重物的重量为500-1000g。

17.优选的,步骤3用500-1000g的重物在蜡模中心压制3-5min。

18.优选的,步骤3将弯扭尺寸矫正后的蜡模修型后再进行熔模铸造。

19.优选的,步骤3所述弯扭尺寸矫正后的涡轮叶片弯扭控制在

±

0.2mm。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本方法一种涡轮叶片的弯扭尺寸矫正方法,先在符合待矫正涡轮叶片叶背的叶型矫正胎膜的两端固定一定厚度的蜡片,之后将与待矫正涡轮叶片对应的蜡模放在叶型矫正胎膜上,这样可沿蜡模的宽度方向,在其中心放置与其形状相适应的重物进行压制,使得蜡模存在一定的预变行来控制涡轮叶片后续的弯扭尺寸,得到弯扭尺寸矫正后的蜡模。通过蜡模预变形方式,可以快速有效地得到弯扭尺寸反变形量,制造出合格铸件并应用到前期蜡模控制中,降低了试制成本,提高了生产效率。通过采用该发明,精铸涡轮叶片经过首轮试制后,即可得到合适的蜡模预变形量,浇注的涡轮叶片弯扭尺寸合格、稳定,既解决了细长、大型涡轮叶片弯扭控制难题且有效地缩短了研制周期。

附图说明

22.图1为本发明所述某机精铸涡轮叶片的结构示意图。

23.图2为图1某一宽度方向的剖面图。

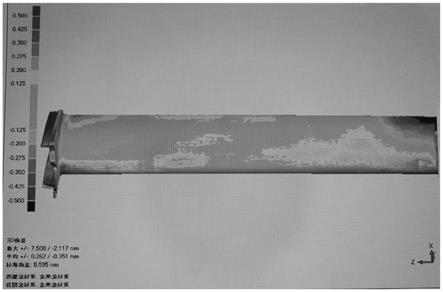

24.图3为某未矫正的叶片三维蓝光扫描图。

25.图4为本发明实施例一所述叶片的三维蓝光扫描图。

具体实施方式

26.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

27.本发明一种精铸涡轮叶片的弯扭尺寸矫正方法,采用以下步骤:

28.步骤1:制造符合精铸涡轮叶片叶背的叶型矫正胎膜;

29.步骤2:在叶型矫正胎膜的两端粘贴0.1mm-0.2mm厚的蜡片;

30.步骤3:压制精铸涡轮叶片蜡模,并立即取出将其叶背放在粘贴有蜡片的叶型矫正胎膜的对应位置上;

31.步骤4:在精铸涡轮叶片蜡模的正中间放置500g-1000g重量的砂袋,砂袋可变形,以此适应叶片的不同形状,沿精铸涡轮叶片蜡模的宽度方向形成50mm至100mm条状,并保持3分钟-5分钟,使精铸涡轮叶片蜡模在砂袋重力作用下形成一定的变形。

32.步骤5:取下矫正后的精铸涡轮叶片蜡模并在精铸涡轮叶片蜡模的榫头处做矫正量标记,也可以在其他位置进行标记,便于记住步骤2中蜡片的厚度值。

33.如图1和图2所述的某机精铸涡轮叶片,总长约310mm,叶身部分长约270mm,叶型最大厚度15mm,排气边厚度为1mm,弦宽平均52mm,叶片在叶冠处叶型厚薄差距较小,在榫头处叶型厚薄差距较大。

34.步骤6:在压制完所需0.2mm厚的蜡片试验的精铸涡轮叶片蜡模数量后,可根据实

际需要,再按照相同的方法压制若干个精铸涡轮叶片蜡模,一般4件比较多见;

35.步骤7:更换步骤2中粘贴的蜡片厚度,将其厚度由0.2mm调整至0.2

×

2mm,再重复步骤3-5,压制出粘贴0.4mm厚的蜡片试验的4件精铸涡轮叶片蜡模,并在各个精铸涡轮叶片蜡模的榫头处做矫正量标记。

36.按照相同的方法再压制出粘贴0.2

×

3mm、0.2

×

4mm、1.0mm厚的蜡片试验的4件精铸涡轮叶片蜡模。

37.步骤8:将矫正好的精铸涡轮叶片蜡模进气边朝上,排气边朝下,平放在垫有海绵的托盘内,不可堆放。

38.步骤9:从垫有海绵的托盘内取出精铸涡轮叶片蜡模进行修型操作,修好后重新放回垫有海绵的托盘内,且保持平放状态,不可堆放。

39.修型操作不可避免的要手持叶片,此过程的变形不可避免,所以要求操作工在修型操作时带尼龙手套小心操作。

40.步骤10:后续进行正常的熔模精密铸造修型、组合、制壳,浇注,清理,三坐标检测和三维蓝光扫描检测,检测结果合格的铸件并查找矫正量标记,后续铸件即可按照合格铸件所对应的粘贴蜡片厚度进行粘贴矫正;

41.步骤11:当生产需求量大时,可依据其粘贴的蜡片厚度即矫正数据设计制造相应的铝制等耐用矫正模,同样可以得到反矫正蜡模,从而达到控制铸件弯扭尺寸的目的。

42.实施例一:

43.某类型的燃气轮机涡轮叶片的最大高度为290mm,弦宽为49-53mm,叶型的最大厚度为5.5-13mm,叶身各截面相对自身理论型面扭转不大于

±

15',弯曲在

±

0.25mm内。

44.该精铸涡轮叶片在弯扭尺寸矫正时,实施步骤如下:

45.步骤1:制造符合精铸涡轮叶片叶背的叶型矫正胎膜;

46.步骤2:在叶型矫正胎膜的两端粘贴0.2mm的蜡片;

47.步骤3:压制精铸涡轮叶片对应的蜡模,并立即取出将其叶背放在粘贴有蜡片的叶型矫正胎膜的对应位置上;

48.步骤4:在精铸涡轮叶片蜡模的正中间放置500g重量的砂袋并保持5分钟。

49.步骤5:取下矫正后的精铸涡轮叶片蜡模并在精铸涡轮叶片蜡模的榫头处做矫正量标记。

50.步骤6:在压制完所需0.2mm厚的蜡片试验的精铸涡轮叶片蜡模数量后,再压制3件;

51.步骤7:更换步骤2中粘贴的蜡片厚度,将其厚度由0.2mm调整至0.4mm,再重复步骤3-5,压制出粘贴0.4mm厚的蜡片试验的4件精铸涡轮叶片蜡模,并在榫头处做矫正量标记。按照相同的方法再压制出粘贴0.6mm、0.8mm厚的蜡片试验的4件精铸涡轮叶片蜡模。

52.步骤8:将矫正好的精铸涡轮叶片进气边朝上,排气边朝下,平放在垫有海绵的托盘内,不可堆放。

53.步骤9:从垫有海绵的托盘内取出蜡模进行修型操作,修好后重新放回垫有海绵的托盘内,且保持平放状态,不可堆放。

54.修型操作不可避免的要手持叶片,此过程的变形不可避免,所以要求操作工在修型操作时带尼龙手套小心操作。

55.步骤10:后续经正常的熔模精密铸造修型、组合、制壳,浇注,清理,三坐标和三维蓝光扫描检测,经检测该铸件在放置0.8mm的蜡片后,铸件的弯曲及扭转可以达到设计要求。

56.某未矫正的叶片三维蓝光扫描图如图3所示,铸件弯曲变形1.0mm,扭转变形0.51mm,而本实施例的叶片矫正后,如图4所示弯扭控制在

±

0.2mm范围内。

57.步骤11:依据其粘贴蜡片厚度,设计制造两端0.8mm,中间为0的铝制矫正模,生产铸件达到矫正铸件弯扭目的。

58.实施例二:

59.某类型的燃气轮机工作用精铸涡轮叶片其最大高度为320mm,弦宽为48-53mm,叶型的最大厚度为5-12mm,叶身各截面相对自身理论型面扭转不大于

±

15',弯曲在

±

0.25mm内。

60.该精铸涡轮叶片在弯扭尺寸矫正时,实施步骤如下:

61.步骤1:制造符合精铸涡轮叶片叶背的叶型矫正胎膜;

62.步骤2:在叶型矫正胎膜的两端粘贴0.2mm的蜡片;

63.步骤3:压制精铸涡轮叶片对应的蜡模,并立即取出将其叶背放在粘贴有蜡片的叶型矫正胎膜的对应位置上;

64.步骤4:在精铸涡轮叶片蜡模的正中间放置500g重量的砂袋并保持5分钟。

65.步骤5:取下矫正后的精铸涡轮叶片蜡模并在精铸涡轮叶片蜡模的榫头处做矫正量标记。

66.步骤6:在压制完所需0.2mm厚的蜡片试验的精铸涡轮叶片蜡模数量后,再压制3件;

67.步骤7:更换步骤2中粘贴的蜡片厚度,将其厚度由0.2mm调整至0.4mm,再重复步骤3-5,压制出粘贴0.4mm厚的蜡片试验的4件精铸涡轮叶片蜡模,并在榫头处做矫正量标记。按照相同的方法再压制出矫正胎模上粘贴0.6mm、0.8mm和1.0mm厚的蜡片试验的4件精铸涡轮叶片蜡模。

68.步骤8:将矫正好的精铸涡轮叶片进气边朝上,排气边朝下,平放在垫有海绵的托盘内,不可堆放。

69.步骤9:从垫有海绵的托盘内取出蜡模进行修型操作,修好后重新放回垫有海绵的托盘内,且保持平放状态,不可堆放。

70.修型操作不可避免的要手持叶片,此过程的变形不可避免,所以要求操作工在修型操作时带尼龙手套小心操作。

71.步骤10:后续经正常的熔模精密铸造修型、组合、制壳,浇注,清理,三坐标和三维蓝光扫描检测,经检测该铸件在放置1.0mm的蜡片后,铸件的弯曲及扭转可以达到设计要求。

72.步骤11:依据其粘贴蜡片厚度,设计制造两端1.0mm,中间为0的铝制矫正模,生产铸件达到矫正铸件弯扭目的。

73.实施例三:

74.某类型的燃气轮机工作用精铸涡轮叶片长约245mm,弦宽为75-85mm,叶型的最大厚度约13mm。叶身各截面相对自身理论型面扭转不大于

±

15',弯曲在

±

0.30mm内。

75.该精铸涡轮叶片在弯扭尺寸矫正时,实施步骤如下:

76.步骤1:制造符合精铸涡轮叶片叶背的叶型矫正胎膜;

77.步骤2:在叶型矫正胎膜的两端粘贴0.2mm的蜡片;

78.步骤3:压制精铸涡轮叶片对应的蜡模,并立即取出将其叶背放在粘贴有蜡片的叶型矫正胎膜的对应位置上;

79.步骤4:在精铸涡轮叶片蜡模的正中间放置500g重量的砂袋并保持5分钟。

80.步骤5:取下矫正后的精铸涡轮叶片蜡模并在精铸涡轮叶片蜡模的榫头处做矫正量标记。

81.步骤6:在压制完所需0.2mm厚的蜡片试验的精铸涡轮叶片蜡模数量后,再压制3件;

82.步骤7:更换步骤2中粘贴的蜡片厚度,将其厚度由0.2mm调整至0.4mm,再重复步骤3-5,压制出粘贴0.4mm厚的蜡片试验的4件精铸涡轮叶片蜡模,并在榫头处做矫正量标记。按照相同的方法再压制出矫正胎模上粘贴0.6mm厚的蜡片试验的4件精铸涡轮叶片蜡模。

83.步骤8:将矫正好的精铸涡轮叶片进气边朝上,排气边朝下,平放在垫有海绵的托盘内,不可堆放。

84.步骤9:从垫有海绵的托盘内取出蜡模进行修型操作,修好后重新放回垫有海绵的托盘内,且保持平放状态,不可堆放。

85.修型操作不可避免的要手持叶片,此过程的变形不可避免,所以要求操作工在修型操作时带尼龙手套小心操作。

86.步骤10:后续经正常的熔模精密铸造修型、组合、制壳,浇注,清理,三坐标和三维蓝光扫描检测,经检测该铸件在放置0.4mm的蜡片后,铸件的弯曲及扭转可以达到设计要求。

87.步骤11:依据其粘贴蜡片厚度,设计制造两端1.0mm,中间为0的铝制矫正模,生产铸件达到矫正铸件弯扭目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1