一种保温炉免卸压的高真空压铸设备及铸造方法与流程

1.本发明涉及真空压铸技术领域,特别涉及一种保温炉免卸压的高真空压铸成套设备及铸造方法。

背景技术:

2.压铸是一种高效、净精密成形工艺,近几十年无论规模还是技术一直在快速发展。但压铸也有其先天缺陷:铸件内部含气。为了彻底消除压室及模具型腔里的气体,诸如真空压铸和充氧压铸等工艺被开发,其中真空压铸推广比较成功,应用比较广。

3.真空压铸法具有的优点1)真空压铸法可消除或减少压铸件内部的气孔,提高压铸件的机械性能和表面质量,改善镀覆性能;2)真空压铸法大大减少型腔的反压力,可使用较低的比压及铸造性能较差的合金,有可能用小机器压铸较大的铸件;3)真空压铸法改善了充填条件,可压铸较薄的铸件;4)真空压铸法和普通压铸方法相比,生产效率几乎一样。

4.真空压铸设备的创新应用由来已久,如引用专利1至引用专利3所述。

5.引用专利1。中国专利:cn 106975738b,真空压铸设备和高真空压铸方法,公开了一种的真空压铸设备,创新的引入反吹气体施加装置实现对压室和型腔的反吹处理,如此,可清除压室和型腔内残存的金属屑、粉尘等,防止通向压室和型腔的真空管路残留和堵塞问题。

6.引用专利2。中国专利:cn 102145381b,一种高真空压铸用真空装置,发明了一种真空控制装置及其控制方法,即如何快速将型腔中的气体抽至预定的真空度以及确保压铸时型腔中的金属液不进入真空装置,防止堵塞真空管道具有控制精度高、设置维护简便、故障率低、使用寿命长的优点。

7.引用专利3。欧洲专利:ep1524048a1,发明了一种高真空压铸的控制技术,它是在模具型腔的某一位置设置一移动式活塞。当金属液充填到此位置时,金属液的压力推动活塞后移,从而引起活塞后面的传感器发出信号,控制真空阀的关闭,能够精确实现压室和型腔的真空。

8.上述引用文献公开了真空压铸设备各种发明创新的技术方案,但未见到针对真空压铸设备中保温炉免卸压的创新改进,并且是通过对升液管结构改进来实现这一技术目的。

9.本发明提出一种保温炉免卸压的高真空压铸设备设计方案,即通过改进升液管的结构,并在升液管中充入惰性气体的方法来进行实现。本发明提出的设计方案不仅可以实现防止金属液进入压室抽真空气道目的,还能够实现保温炉免卸压功能以减少压铸过程中保温炉循环卸压增压的能源浪费,达到保护环境、节约成本的目的。

技术实现要素:

10.本发明旨在解决传统压铸机普遍问题的同时,发明一种保温炉免卸压的高真空压铸设备及铸造方法,其优点在于可减少压铸过程中保温炉循环卸压增压的能源浪费,有效地缩短高真空压铸的周期,从而更高效地制造铸件,增强高真空压铸设备的使用的可靠性。

11.本发明所采取的技术方案是:在本发明的第一个方面,提出了一种保温炉免卸压的高真空压铸设备,包括:压铸机,气压浇注式保温炉,压室抽真空系统,型腔抽真空系统,模具,z形升液管;所述压铸机设置有较高的机座,所述机座下方可以安装和移动所述气压浇注式保温炉;压铸机设有压室,压室上方设置抽真空的气道,压室下方设置有升液管的安装接口;压铸机设有压射冲头,压射冲头与压射活塞杆螺纹连接;压射活塞杆与压射系统相连;所述气压浇注式保温炉为封闭式,与气压控制装置、气压压力传感器电相连,同时配有与所述压室连接的升液管;所述型腔抽真空系统和压室抽真空系统都包括:真空泵、真空罐体、闸阀、过滤器、真空压力传感器、压铸用真空阀;所述真空泵与真空罐体连接,所述真空罐体与闸阀连接,所述闸阀与过滤器连接,所述过滤器与真空压力传感器连接,所述真空压力传感器与压铸用真空阀连接;所述模具包括相对设置的静模模架、静模、动模模架和动模,并且所述动模和静模之间限定出型腔,所述型腔与所述压室空间相连,且所述型腔的真空度能达到5kpa以下;所述模具设有可以水平移动的分流锥,所述分流锥与驱动油缸连接;所述动模模架和动模与锁模系统相连,通过所述锁模系统带动动模和动模模架动作;所述z形升液管为多段管道的连通,包括浸入金属液段,金属液保温段,惰性气体存储段;另外,根据本发明上述实施例的保温炉免卸压的高真空压铸设备,还具有如下附加的技术特征:根据本发明的实施例,所述保温炉免卸压的高真空压铸设备中z形升液管进一步包括:所述浸入金属液段始终保持浸入气压浇注式保温炉内金属液的液面下方;所述金属液保温段始终保持位于浸入气压浇注式保温炉内金属液的液面上方;作为优选的方案,升液管金属液保温段形状设置成s形,可起到过滤金属液浮渣的作用;作为优选的方案,升液管金属液保温段形状设置成直管形,同样可以起到过滤金属液浮渣的作用;升液管金属液保温段下端与水平方向存在5-30

°

的倾角;所述惰性气体存储段既能够作为金属液的通道,也能够储存气体。

12.所述保温炉免卸压的高真空压铸设备中压射装置进一步包括:所述压射冲头下侧中部设置有径向盲孔与所述压室下方浇注口连通,所述径向盲孔与压射冲头内部的轴向盲孔连通;所述轴向盲孔又与压射活塞杆内部的轴向通道连接;所述径向通道的末端连接纯惰性气体供给装置。

13.所述保温炉免卸压的高真空压铸设备中压射装置进一步包括:所述压射冲头外圆周面依次设置有组合胀环a、密封垫圈a、密封垫圈b和组合胀环b共4个密封元件;其中组合胀环与端面齐平安装,密封垫圈距离端面100-200mm安装。

14.在本发明的第二方面,提出了一种铸造方法。

15.根据本发明的实施例,所述方法采用上述的保温炉免卸压的高真空压铸设备,且

包括:(1)所述锁模机构将所述静模和所述动模在一定的合模力进行合模;所述分流锥驱动气缸驱动分流锥将压室与型腔连接端封闭;所述压射系统驱动压射活塞杆带动压射冲头前进封闭压室浇注口;(2)所述气压浇注式保温炉通过所述气压控制装置施加气压,使金属液靠近压室;然后向所述升液管充入惰性气体,充入的惰性气体将金属液保持在升液管的金属液保温段和浸入金属液段;(3)所述压室真空启闭气缸和所述压铸用真空阀开启,压室和模具型腔内开始抽真空;(4)所述压室内真空压力传感器感应到压室的真空度达到5kpa以下后,压室真空启闭气缸关闭真空通道,同时压室真空泵停止运转。所述压射系统驱动压射活塞杆带动压射冲头后退至原点,开启压室浇注口;所述升液管中惰性气体和金属液在压差作用下填满压室封闭空间,惰性气体位于压室上部,可防止金属液进入压室上方抽真空气道;(5)所述分流锥驱动气缸后退带动分流锥动作移动5-10mm停止,此时,压室与模具型腔连通一部分,所述压射系统驱动压射活塞杆带动压射冲头慢速前进二次封闭压室浇注口和压室抽真空气道,保证压室中惰性气体和其他残留的气体先完全被模具中抽真空装置抽掉,而金属液还未越过分流锥,然后分流锥完全打开,压射冲头等待压射信号,多余金属液被挤回升液管。(6)继续向所述z形升液管的存储惰性气体段充入惰性气体,充入的惰性气体仍将金属液保持在升液管的金属液保温段和浸入金属液段;(7)当模具真空传感器感应到真空度不大于5kpa,模具压铸专有真空阀关闭,同时模具真空泵停止运转;分流锥驱动缸后退,压室与模具型腔完全连通;分流锥驱动缸后退到位后发出压射信号,压射冲头按预设工艺进行压铸。

16.本发明的保温炉免卸压的高真空压铸设备及铸造方法可使金属液体受空气影响小,低成本高可靠性实现免卸压的定量浇注,可实现先抽真空的基础上,满足真空度工艺条件后再进行压射,在获得高真空的同时还可以提前关闭真空阀,进而提高模具型腔真空度的可靠性、减少真空系统故障率。

附图说明

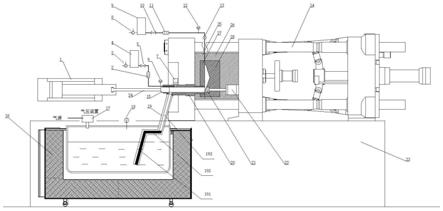

17.图1 本发明一个实施例的保温炉免卸压的高真空压铸设备结构示意图图2 本发明一个实施例的压射装置的结构示意图图中,1,压射系统;2,压室过滤器;3,压室真空泵;4,压室真空罐体;5,压室闸阀;6,压室真空压力传感器;7,压室真空启闭气缸;8,型腔真空泵;9,型腔真空罐体;10,型腔闸阀;11,型腔过滤器;12,型腔真空压力传感器;13,压铸用真空阀;14,锁模系统;15,压射冲头;1510,轴向盲孔;1520径向盲孔;16,气压浇注式保温炉;17,气压控制装置;18,气压压力传感器;19,升液管;20,压室;2010,压室浇注口;2020,抽真空气道;21,分流锥;22,分流锥驱动气缸;23,机座;24,压射活塞杆;2410,轴向通道;25,静模模架;26,动模模架;27,静模;28,动模;29,组合胀环a;30,组合胀环b;31,密封橡胶垫圈a;32,密封橡胶垫圈b;191,金属液段;192,金属液保温段;193,惰性气体存储段。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.在本发明的一个方面,本发明提出了一种保温炉免卸压的高真空压铸设备。参考

图1和图2,对本发明的高真空压铸设备进行详细的描述。

20.根据本发明的实施例,如图1所示,该高真空压铸设备包括:压铸机,封闭式气压浇注式保温炉16,压室抽真空系统,型腔抽真空系统,模具和z形升液管19;所述压铸机设置有机座23,机座23下方安装气压浇注式保温炉16;所述压铸机设置有压室20,压室20上方设置抽真空的气道,压室下方设置有升液管的安装接口;所述压铸机设有压射冲头15,压射冲头15与压射活塞杆24螺纹连接;压射活塞杆24与压射系统1相连,通过压射系统1控制压射活塞杆24带动压射冲头15在压室20内运动。

21.所述封闭式气压浇注式保温炉16顶部安装有气压控制装置17和气压压力传感器18;在连续压铸过程中,所述气压浇注式保温炉(16)内部气压高于大气压力且保持恒定;所述z形升液管19下端插入气压浇注式保温炉16内金属液页面以下;z形升液管19上端与压室20下侧的浇注口连接;当气压控制装置17控制保温炉中压力升高,直至气压压力传感器18达到预设值时,金属液在z形升液管19中上升,最终进入压室20内部。

22.所述型腔抽真空系统包括型腔真空泵8、型腔真空罐体9、型腔闸阀10、型腔过滤器11、型腔真空压力传感器12、压铸用真空阀13;型腔真空泵8与型腔真空罐体9连接,对型腔真空罐9进行抽气;型腔真空罐体9又与型腔闸阀10连接,型腔闸阀10控制进入型腔真空罐体9气体流量大小;型腔闸阀10又与型腔过滤器11连接,型腔过滤器11对型腔中抽出的气体进行过滤;型腔过滤器11又与真空压力传感器12连接;真空压力传感器12又与压铸用真空阀13连接,压铸用真空阀13控制型腔抽真空的启停。

23.根据本发明的实施例,如图1所示,该真空压铸设备可以进一步包括:压室抽真空系统包括:压室真空泵3、压室真空罐体4、压室闸阀5、压室过滤器2、压室真空压力传感器6和压室真空启闭气缸7;所述压室真空泵3与压室真空罐体4连接,所述真空罐体4与压室闸阀5连接,所述压室闸阀5与压室过滤器2连接,所述压室过滤器2与压室真空压力传感器6连接,所述压室真空压力传感器6与压室真空启闭气缸7连接;压室真空启闭气缸7控制压室抽真空的启停。

24.根据本发明的实施例,如图1所示,该真空压铸设备可以进一步包括:模具包括相对设置的静模模架25、静模27、动模模架26和动模28;动模28和静模27之间限定出型腔,型腔与压室20连通,且型腔的真空度能达到5kpa以下;模具设有水平移动的分流锥21,分流锥21与驱动油缸22连接;此外,动模模架26和动模28与锁模系统14相连,通过锁模系统14带动动模28和动模模架26动作。

25.根据本发明的实施例,如图1所示,该真空压铸设备可以进一步包括:z形升液管19为多段管道的连通,由下往上依次包括:浸入金属液段191,金属液保温段192,惰性气体存储段193;浸入金属液段191始终保持浸入气压浇注式保温炉16内金属液的液面下方;金属液保温段192位于浸入气压浇注式保温炉16内,且位于炉内金属液的液面上方;惰性气体存储段193贯穿气压浇注式保温炉16内外,其既能够作为金属液的通道,也能够储存气体。

26.根据本发明的实施例,如图1所示,该真空压铸设备可以进一步包括:升液管19的

金属液保温段192形状设置成直管形;升液管19的金属液保温段192与水平方向的夹角为5-30

°

,可起到对金属液中浮渣的收集作用;升液管19的金属液保温段192的具体保温措施不受特别的限制,只要能够保证充入升液管中的待浇注金属液温度不易冷却即可。

27.根据本发明的实施例,如图2所示,该真空压铸设备可以进一步包括:压射冲头15下侧中部设置有径向盲孔1520,其能够与压室下方的压室浇注口2010连通;所述径向盲孔1520与压射冲头内部的轴向盲孔1510连通;所述轴向盲孔1510又与压射活塞杆内部的轴向通道2410连接;所述轴向通道2410的末端连接惰性气体供给装置;如此实现向升液管19的惰性气体存储段193充入惰性气体,充入的惰性气体产生的压力将金属液保持在升液管19的金属液保温段192和浸入金属液段191中;根据本发明的实施例,如图2所示,该真空压铸设备可以进一步包括:压射冲头外圆周面依次设置有组合胀环a29、密封橡胶垫圈a31、密封橡胶垫圈b32和组合胀环b30;组合胀环a29和组合胀环b30由铍青铜胀环和模具钢胀环组成,与冲头端面齐平安装;密封橡胶垫圈a31和密封橡胶垫圈b32距离冲头端面100-200mm;上述4处密封元件增强了压室的密封性,可防止压室20外气体通过配合间隙进入压室20,也能够防止压室20内的金属液进入压射冲头15与压室20的配合间隙。

28.分流锥(21)的锥体截面形状为梯形,与金属液接触侧的底角角度45-92

°

。

29.在本发明的一个方面,本发明提出了一种采用上述设备的高真空压铸方法;参考图1和图2,该方法包括步骤s100-s800:s100:锁模机构将静模和动模在一定的合模力进行合模;分流锥驱动气缸22驱动分流锥21将压室20一端封闭;压射系统1驱动压射活塞杆24带动压射冲头15向分流锥21方向平移,与压室浇注口2010所在位置重叠;此时,压射冲头15外圆柱面下侧的径向盲孔1520与压室下方的浇注口2010连通;s200:气压浇注式保温炉16通过气压控制装置17施加气压,当施加气压达到气压压力传感器18设定的值时,金属液在升液管中上升靠近压室;同时纯惰性气体供给装置向升液管19惰性气体存储段193充入高压氩气;充入的高压氩气使得升液管19内的金属液面下降,金属液保持在升液管的金属液保温段192和浸入金属液段191中;所述氩气流动途径为经压射活塞杆24中的轴向通道2410到压射冲头14中的轴向盲孔1510,再经压射冲头14中的径向盲孔1520到达压室浇注口2010,进入升液管19惰性气体存储段193中;s300:惰性气体充填完成后,压室上方的真空启闭气缸7和型腔上方的压铸用真空阀13开启,对压室和模具型腔内开始抽真空;同时启动压室真空泵3和型腔真空泵8,压室闸阀5和型腔闸阀10,压室过滤器2和型腔过滤器11;s400:压室真空压力传感器6感应到压室的真空度达到5kpa以下后,压室真空启闭气缸7关闭真空通道,同时压室真空泵3停止运转;压射系统1驱动压射活塞杆24带动压射冲头15后退至s100原点,开启压室浇注口2010;升液管19中的氩气和金属液在压差作用下填满压室20封闭空间,进入压室20的氩气位于压室20上部,防止金属液进入压室20上方抽真空气道2020;

s500:压室20被氩气和金属液充满后,分流锥驱动气缸22后退带动分流锥21动作移动0.1-10mm停止,分流锥21和压室20之间形成间隙,压室与型腔通过所述间隙连通;压射系统1驱动压射活塞杆24带动压射冲头14慢速前进再次封闭压室浇注口2010和压室抽真空气道2020,保证压室中的氩气和其他残留的气体通过所述间隙进入型腔,进而被型腔真空泵抽除;随后,分流锥21回到本步骤开始时的初始位置;s600:纯惰性气体供给装置再次向升液管充入惰性气体,充入的惰性气体仍将金属液保持在升液管的金属液保温段和浸入金属液段;这样,在等待下一次生产的过程中,保温炉则不需要卸压,也不会出现高温金属液长时间与压室和冲头接触的情况;s700:当型腔真空传感器12感应到真空度符合工艺设定值后,压铸用真空阀13关闭,同时型腔真空泵8停止运转;分流锥驱动缸22后退,压室20与型腔完全连通;分流锥驱动缸22后退到位后,压射冲头按预设工艺进行压铸;需要说明的是,预设工艺包括快压,增压,保压和冷却;s800:压铸完成后,开模到位及抽芯回位,后顶出同时取出工件;冲头回退至压室浇口位,等待下一模生产。

30.本发明不限于上述实施例中示出的事项。本领域的技术人员根据说明书的描述,以及公知的技术所进行的改变和适配是本发明可以接受的,并且被包含在所要求保护的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1