一种高效铁水预处理脱硫剂及其制备方法与流程

1.本发明属于钢铁冶金技术领域,特别涉及一种高效高效铁水预处理脱硫剂及其制备方法。

背景技术:

2.随着科学技术和经济的发展,用户对钢材质量的要求越来越严格。硫是钢中有害元素之一,其主要危害是:导致钢的热脆,以及轧制后钢材的各向异性,因此必须严格限制钢中的硫含量。特别是对于如电工硅钢、if钢这一类的高附加值钢种,其对硫含量的要求更为苛刻。

3.铁水预处理脱硫,炼钢生产中主要是指铁水在进入转炉之前的脱硫处理。广义的铁水预处理是指包括对铁水脱硫、脱硅、脱磷的三脱处理,另外还有特殊铁水的预处理,如含钒铁水的提钒等。

4.铁水脱硫是二十世纪70年代发展起来的铁水处理工艺技术,它已成为现代钢铁企业优化工艺流程的重要组成部分。铁水脱硫的主要优点如下:

5.1.铁水中含有大量的硅、碳和锰等还原性的元素,在使用各种脱硫剂时,脱硫剂的烧损少,利用率高,有利于脱硫。

6.2.铁水中的碳、硅能大大提高铁水中硫的活度系数,改善脱硫的热力学条件,使硫较易脱致较低的水平。

7.3.铁水中含氧量较低,提高渣铁中硫的分配系数,有利于脱硫。

8.4.铁水处理温度低,使耐火材料及处理装置的寿命比较高。

9.5.铁水脱硫的费用低,如在高炉、转炉、炉外精炼装置中脱除一公斤硫,其费用分别是铁水脱硫的2.6、16.9和6.1倍。

10.6.铁水炉外脱硫的过程中铁水成份的变化,比炼钢或钢水炉外处理过程中钢水成份的变化对最终的钢种成份影响小。

11.采用铁水脱硫,不仅可以减轻高炉负担,降低焦比,减少渣量和提高生产率,也使转炉也不必为脱硫而采取大渣量高碱度操作,因为在转炉高氧化性炉渣条件下脱硫是相当困难的。因此铁水脱硫已成为现代钢铁工业优化工艺流程的重要手段,是提高钢质量、扩大品种的主要措施。

12.早期的铁水脱硫方法有很多种:如将脱硫剂直接加在铁水罐罐底,靠出铁铁流的冲击形成混合而脱硫的铺撒法。也有将脱硫剂加入装有铁水的铁水罐中,然后将铁水罐偏心旋转或正向反向交换旋转的摇包法。之后逐步发展至今天采用的kr搅拌法及喷枪插入铁水中的喷吹法。

13.对于铁水脱硫剂,目前广泛用于钢液脱硫的可选渣系主要有:cao-caf2, cao-a12o

3-caf2脱硫剂,金属镁脱硫剂等。其中cao-caf2渣系是目前公认的具有最高脱硫能力的渣系,在相同脱硫任务下脱硫剂耗量最低。但cao-caf2渣系在实际应用中存在以下的缺点:采用投入法加入,存在脱硫效果差的弊端。另外cao-caf2渣系严重侵蚀铁水包耐材,并降低

其使用寿命;同时所产生的氟化物又造成严重的环境污染。对于具有较强脱硫能力的金属镁脱硫剂,其优点是具有很强的脱硫能力,但其最大的缺点是金属镁的沸点只有1107℃,在铁水预处理铁水温度下,金属镁快速变为气态,不仅利用率低,还会造成极大的喷溅,存在安全隐患。

14.铁酸钙是由各种钢厂含铁氧化物与生石灰经过混合后,通过高温预熔得到,具有熔点低,在铁水中易快速熔化的特点,加入到脱硫剂中后,能够在短时间内熔化,增加脱硫剂与铁水的接触时间,且其主要原材料为钢铁厂各种含铁氧化物,价廉易得,是一种环保型处理方式。

15.与此同时,冰晶石行业中,在人工合成冰晶石的过程中,会有大量的除尘粉产生,即本发明专利中涉及到的再生冰晶石粉。该部分再生冰晶石中具有氟含量高的特点,同时含有大量的氧化钠存在,这两种成分均能够降低脱硫剂的熔点,加速脱硫剂在铁水中的氧化,因此是脱硫剂的优质添加剂。而再生冰晶石以往直接掩埋的处理方式显然对环境不友好。

16.鉴于此,开发一种高效铁水预处理脱硫是很有必要的。

技术实现要素:

17.本发明所要解决的技术问题是提供一种高效铁水预处理脱硫剂及其制作方法。本发明是通过以下技术方面实现的:

18.本发明中的一种高效铁水预处理脱硫剂,由生石灰、铁酸钙、再生冰晶石为原材料配制而成,其重量百分比为:生石灰60~79份;铁酸钙20份;再生冰晶石1~20份。

19.本发明的第二实施例中公开了一种高效铁水预处理脱硫剂及其制备方法,其特征在于,包括,以下步骤:

20.步骤s10:检测,分别检测原材料生石灰、铁酸钙、再生冰晶石的化学成分,选择重量百分比满足以下要求的原材料:

21.生石灰:cao≥90%,sio2<1.0%;

22.铁酸钙:cao≥35%,fe2o3≥40%;

23.再生冰晶石:f≥40%,na2o≥15%。

24.步骤s20:配方设计:根据高效铁水预处理脱硫剂组成元素成分重量百分比满足的条件,计算所需各原材料的重量;

25.步骤s30:配料:按照步骤s20中的结果称取生石灰、铁酸钙、再生冰晶石;

26.步骤s40:磨粉;将称量好的原材料经过磨粉机磨粉,磨成0~3mm的粉状物。

27.本发明的积极进步效果在于:

28.(1)通过将钢铁厂各种含铁氧化物经过预熔处理后应用到炼钢过程中,减少了钢厂废弃物对环境的污染;

29.(2)通过将再生冰晶石粉作为添加剂、助熔剂应用到脱硫剂中,不仅取代了萤石作为脱硫剂的助熔剂,还减少了直接掩埋带来的环境污染问题;

30.(3)通过合理的配方设计,变废为宝,不仅处理了固体废弃物,还提高了炼钢用脱硫剂的脱硫效率。

附图说明

31.图1为本发明的高效铁水预处理脱硫剂制备方法的流程图。

具体实施方式

32.下面给出本发明较佳实施例,以详细说明本发明的技术方案。

33.实施例1:本实施例中的一种高效铁水预处理脱硫剂中的生石灰、铁酸钙、再生冰晶石的重量百分比为:生石灰60%;铁酸钙20%;再生冰晶石20%。

34.实施例2:本实施例中的一种高效铁水预处理脱硫剂中的生石灰、铁酸钙、再生冰晶石的重量百分比为:生石灰65%;铁酸钙20%;再生冰晶石15%。

35.实施例3:本实施例中的一种高效铁水预处理脱硫剂中的生石灰、铁酸钙、再生冰晶石的重量百分比为:生石灰70%;铁酸钙20%;再生冰晶石10%。

36.实施例4:本实施例中的一种高效铁水预处理脱硫剂中的生石灰、铁酸钙、再生冰晶石的重量百分比为:生石灰75%;铁酸钙20%;再生冰晶石5%。

37.实施例5:本实施例中的一种高效铁水预处理脱硫剂中的生石灰、铁酸钙、再生冰晶石的重量百分比为:生石灰79%;铁酸钙20%;再生冰晶石1%。

38.将上述实施例中的原材料称量好后,经磨粉机磨至0~3mm的粉状物,即得到本发明所述的高效铁水预处理脱硫剂。

39.按照本发明中的一种高效铁水预处理脱硫剂及其制备方法,进行以下步骤:

40.步骤s10:检测,分别检测原材料生石灰、铁酸钙、再生冰晶石的化学成分,选择重量百分比满足以下要求的原材料:

41.生石灰:cao≥90%,sio2<1.0%;

42.铁酸钙:cao≥35%,fe2o3≥40%;

43.再生冰晶石:f≥40%,na2o≥15%。

44.步骤s20:配方设计:根据高效铁水预处理脱硫剂组成元素成分重量百分比满足的条件,计算所需各原材料的重量;

45.步骤s30:配料:按照步骤s20中的结果称取生石灰、铁酸钙、再生冰晶石;

46.步骤s40:磨粉;将称量好的原材料经过磨粉机磨粉,磨成0~3mm的粉状物。

47.本发明的积极进步效果在于:

48.通过将钢铁厂各种含铁氧化物经过预熔处理后应用到炼钢过程中,减少了钢厂废弃物对环境的污染;

49.通过将再生冰晶石粉作为添加剂、助熔剂应用到脱硫剂中,不仅取代了萤石作为脱硫剂的助熔剂,还减少了直接掩埋带来的环境污染问题;

50.通过合理的配方设计,变废为宝,不仅处理了固体废弃物,还提高了炼钢用脱硫剂的脱硫效率。

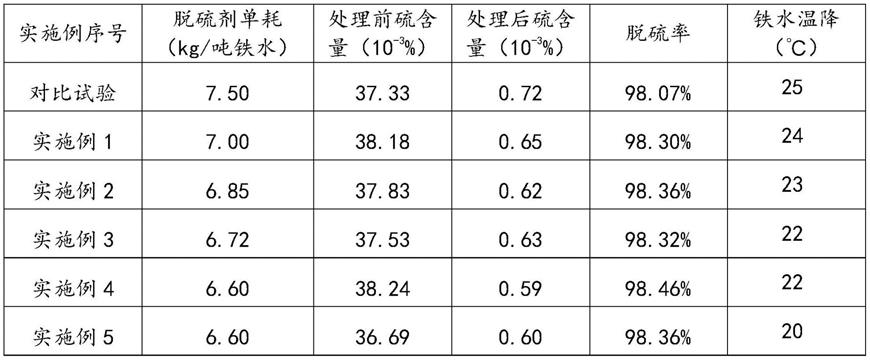

51.将上述实施例制得的脱硫剂采用喷吹法在国内某300吨kr脱硫站进行喷吹脱硫,每组实施例现场试验20炉,同时与其目前使用的脱硫剂做对比,效果如下表1所示:

52.表1不同实施例情况下制得的脱硫剂使用效果对比表

[0053][0054]

由以上实施例可知,采用本发明方法所制备的脱硫剂,具有单耗低、脱硫效率高、铁水温降小的特点,脱硫效率可达98%以上,能够将铁水中硫含量降低到0.001%以下,对高品质钢的冶炼提供了基础条件。

[0055]

以上所述的具体实施例,对本发明的解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1