一种适用于喂线机的线圈放线辅助装置的制作方法

1.本实用新型涉及一种线圈放线辅助装置,特别是一种能够辅助喂线机顺利放线的装置,属于冶金设备技术领域。

背景技术:

2.喂线机是钢厂内的常见生产设备,其作用在于把合金芯线以适当的速度以及数量射入钢液深处,使钢液达到脱氧,改变夹杂形态调整成分的目的;目前,将合金芯线投放入钢液最常见的设备是喂线机;使用时,将喂线机移动至钢液旁,然后从芯线圈内壁拉出芯线的一端,然后将芯线圈的线圈端部插入喂线机的进线口,通过喂线机的牵拉,将芯线圈内的线一点点拉到钢液中;然而,合金线圈在制作时,通常是由内向外进行往复排列,一般以盘圆的方式运输和生产,在喂线机拉线的过程中,由于速度过快,线圈内的线会发生卡阻、缠结的情况,严重时会导致线圈断丝,一旦线圈断丝,剩余的丝线长度较短,无法再次利用,造成物料的浪费,同时,断开的线头还有一定的势能,会对现场的工作人员带来安全隐患;故需要一种线圈放线辅助装置,要求它能够确保丝线在不打结的前提下顺利进入喂线机,从而确保喂线作业的顺利进行。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种适用于喂线机的线圈放线辅助装置,它不仅能够降低工作人员的劳动强度,还能够提高喂线效率。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种适用于喂线机的线圈放线辅助装置,包括推车部分、旋转部分、承圈部分、控制器、plc和穿线板;所述旋转部分、承圈部分和穿线板均设置在推车部分上;所述推车部分包括把手、第一车体、第二车体和万向轮;所述第一车体与第二车体连接,且第一车体的下端面与第二车体的下端面齐平;所述第一车体的上端面垂直高度大于第二车体上端面的垂直高度;所述第一车体和第二车体下端面所组成的端面四角均设置有万向轮;所述把手设置在第一车体上;所述旋转部分设置在第一车体的上端面上;所述承圈部分设置在第二车体的上端面上,穿线板设置在第二车体远离第一车体的端面上;所述控制器设置在第一车体外壳上;所述控制器的信号输出端连接plc的信号输入端。

6.上述适用于喂线机的线圈放线辅助装置,所述旋转部分包括第一轴承座、转轴、垂板、横板、竖向夹持部分和横向夹持部分;所述第一车体上端面上设置有第一轴承座,且转轴设置在第一轴承座上;所述转轴的一端垂直连接有垂板,且垂板的中心线为垂直向线;所述垂板位于第二车体的正上方;所述垂板两侧面的居中位置均垂直连接有横板,横板的中心线为水平线;所述竖向夹持部分设置在垂板上;所述横向夹持部分设置在两侧的横板上;所述横板与第一车体之间的最大水平距离大于垂板与第一车体之间的最大水平距离。

7.上述适用于喂线机的线圈放线辅助装置,所述竖向夹持部分包括竖向框、竖向丝杠、第一夹持机构和第一手轮;所述竖向框设置在垂板上,且竖向框的中心线为垂直线;所

述竖向框在远离第一车体的垂直端面上向内设置有条状槽,且竖向丝杠设置在竖向框的条状槽内,竖向丝杠的下端与竖向框条状槽下端面轴接,竖向丝杠的上端穿设竖向框的上端并与第一手轮连接;所述第一夹持机构数量为两个,且其关于竖向框的中心点对称设置在竖向丝杠上;所述第一夹持机构包括第一丝杠螺母和第一卡爪;所述第一丝杠螺母设置在竖向框条状槽内,且竖向丝杠穿设第一丝杠螺母;所述第一卡爪设置在第一丝杠螺母上;所述竖向框与第一车体之间的最大水平距离小于横板与第一车体之间的最大水平距离。

8.上述适用于喂线机的线圈放线辅助装置,所述横向夹持部分包括横向框、横向丝杠、第二夹持机构和第二手轮;所述横向框设置在两侧的横板上,且横向框的中心线为水平线;所述横向框在远离第一车体的垂直端面上向内设置有条状槽,且横向丝杠设置在横向框的条状槽内,横向丝杠的一端与横向框条状槽内侧壁的一端轴接,横向丝杠穿设横向框的另一端面并与第二手轮连接;所述横向丝杠的轴心线与竖向丝杠的轴心线相互垂直;所述第二夹持机构数量为两个,且其关于横向框的中心点对称设置在横向丝杠上;所述第二夹持机构包括第二丝杠螺母和第二卡爪;所述第二丝杠螺母设置在横向框条状槽内,且横向丝杠穿设第二丝杠螺母;所述第二卡爪设置在第二丝杠螺母上;所述横向框与第一车体之间的最小水平距离大于竖向框与第一车体之间的最大水平距离。

9.上述适用于喂线机的线圈放线辅助装置,所述承圈部分包括电机、第二轴承座、位移丝杠、位移丝杠螺母、滑座和起降承载机构;所述电机设置在第二车体的上端面上;所述位移丝杠的一端与电机的输出轴连接,位移丝杠的另一端与第二轴承座连接;所述位移丝杠的轴心线与转轴的轴心线相互平行;所述滑座的下端面镶嵌有位移丝杠螺母,且位移丝杠穿设位移丝杠螺母;所述滑座的下端面两侧设置有滑块,且滑块插设在第二车体上端面的滑槽内,第二车体上端面上的滑槽的中心线与位移丝杠的轴心线平行;所述起降承载机构数量为两个,且其对称设置在滑座上端面的两侧;所述电机的信号控制端连接plc的信号输出端。

10.上述适用于喂线机的线圈放线辅助装置,所述起降承载机构包括液压缸和承接台;所述液压缸设置在滑座的上端面,且液压缸的活塞杆端部与承接台垂直连接;两侧承接台之间的最小水平间距大于第一卡爪的宽度。

11.上述适用于喂线机的线圈放线辅助装置,所述穿线板形状为长板状,且其设置在第二车体远离第一车体的端面上;所述穿线板平面为垂直平面;所述穿线板平面在转轴的轴心线方向上设置有椭圆形的贯穿性通孔。

12.本实用新型通过旋转部分和穿线板有效地实现了线圈顺利出线不卡线的目的,确保了喂线机出线顺畅,提高了生产效率,避免了以往因卡线断线所带来的效率低下以及安全隐患的问题。

附图说明

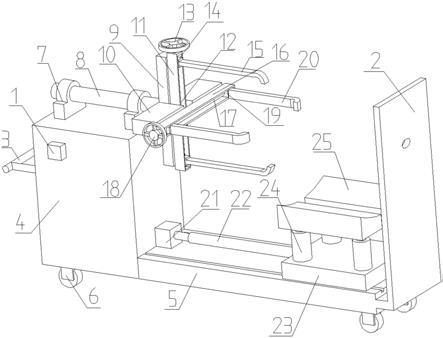

13.图1为本实用新型第一立体结构示意图;

14.图2为本实用新型第二立体结构示意图。

15.图中各标号清单为:1.控制器,2.穿线板,3.把手,4.第一车体,5.第二车体,6.万向轮,7.第一轴承座,8.转轴,9.垂板,10.横板,11.竖向框,12.竖向丝杠,13.第一手轮,14.第一丝杠螺母,15.第一卡爪,16.横向框,17.横向丝杠,18.第二手轮,19.第二丝杠螺母,

20.第二卡爪,21.电机,22.位移丝杠,23.滑座,24.液压缸,25.承接台。

具体实施方式

16.参看图1和图2,本实用新型包括推车部分、旋转部分、承圈部分、控制器1、plc和穿线板2;推车部分用于带动其他部件进行移动;旋转部分用于为线圈提供旋转功能;穿线板2的作用在于,确保丝线能够从同一个点进入喂线机,防止打结。

17.所述旋转部分、承圈部分和穿线板2均设置在推车部分上;所述推车部分包括把手3、第一车体4、第二车体5和万向轮6;所述第一车体4与第二车体5连接,且第一车体4的下端面与第二车体5的下端面齐平;所述第一车体4的上端面垂直高度大于第二车体5上端面的垂直高度;所述第一车体4和第二车体5下端面所组成的端面四角均设置有万向轮6;所述把手3设置在第一车体4上;工作人员手持把手3推动第一车体4和第二车体5移动;所述旋转部分设置在第一车体4的上端面上;所述承圈部分设置在第二车体5的上端面上,穿线板2设置在第二车体5远离第一车体4的端面上;所述控制器1设置在第一车体4外壳上;所述控制器1的信号输出端连接plc的信号输入端。

18.所述旋转部分包括第一轴承座7、转轴8、垂板9、横板10、竖向夹持部分和横向夹持部分;旋转部分没有动力源,它是跟随线圈的转动而转动的,在拉线的时候,丝线收到切向的拉力,使得线圈有旋转势能,旋转部分使线圈能够在空中随势旋转,确保丝线不在线圈内打结;所述第一车体4上端面上设置有第一轴承座7,且转轴8设置在第一轴承座7上;所述转轴8的一端垂直连接有垂板9,且垂板9的中心线为垂直向线;所述垂板9位于第二车体5的正上方;所述垂板9两侧面的居中位置均垂直连接有横板10,横板10的中心线为水平线;垂板9和横板10组成一个十字架形状;所述竖向夹持部分设置在垂板9上;所述横向夹持部分设置在两侧的横板10上;所述横板10与第一车体4之间的最大水平距离大于垂板9与第一车体4之间的最大水平距离。

19.竖向夹持部分和横向夹持部分配合从四个方向夹持线圈;所述竖向夹持部分包括竖向框11、竖向丝杠12、第一夹持机构和第一手轮13;竖向夹持部分是从垂直方向上对线圈进行夹持的;所述竖向框11设置在垂板9上,且竖向框11的中心线为垂直线;所述竖向框11在远离第一车体4的垂直端面上向内设置有条状槽,且竖向丝杠12设置在竖向框11的条状槽内,竖向丝杠12的下端与竖向框11条状槽下端面轴接,竖向丝杠12的上端穿设竖向框11的上端并与第一手轮13连接;所述第一夹持机构数量为两个,且其关于竖向框11的中心点对称设置在竖向丝杠12上;所述第一夹持机构包括第一丝杠螺母14和第一卡爪15;所述第一丝杠螺母14设置在竖向框11条状槽内,且竖向丝杠12穿设第一丝杠螺母14;所述第一卡爪15设置在第一丝杠螺母14上;工作人员手动转动第一手轮13使得竖向丝杠12旋转,从而使得上下两个第一丝杠螺母14相向移动,从而使第一卡爪15将中间的线圈夹持;所述竖向框11与第一车体4之间的最大水平距离小于横板10与第一车体4之间的最大水平距离,因为要在横板10上安装横向框16,为了避免横向框16和竖向框11冲突,所以将横向框16和竖向框11相互错开,横向框16相比竖向框11距离第一车体4更远。

20.所述横向夹持部分包括横向框16、横向丝杠17、第二夹持机构和第二手轮18;所述横向框16设置在两侧的横板10上,且横向框16的中心线为水平线;所述横向框16在远离第一车体4的垂直端面上向内设置有条状槽,且横向丝杠17设置在横向框16的条状槽内,横向

丝杠17的一端与横向框16条状槽内侧壁的一端轴接,横向丝杠17穿设横向框16的另一端面并与第二手轮18连接;所述横向丝杠17的轴心线与竖向丝杠12的轴心线相互垂直;所述第二夹持机构数量为两个,且其关于横向框16的中心点对称设置在横向丝杠17上;所述第二夹持机构包括第二丝杠螺母19和第二卡爪20;所述第二丝杠螺母19设置在横向框16条状槽内,且横向丝杠17穿设第二丝杠螺母19;所述第二卡爪20设置在第二丝杠螺母19上;工作人员通过手动转动第二手轮18使得横向丝杠17旋转,两个第二丝杠螺母19相向移动,从而使两个第二卡爪20将线圈夹持在中间;所述横向框16与第一车体4之间的最小水平距离大于竖向框11与第一车体4之间的最大水平距离。

21.承圈部分用于承载线圈,所述承圈部分包括电机21、第二轴承座、位移丝杠22、位移丝杠螺母、滑座23和起降承载机构;所述电机21设置在第二车体5的上端面上;所述位移丝杠22的一端与电机21的输出轴连接,位移丝杠22的另一端与第二轴承座连接;所述位移丝杠22的轴心线与转轴8的轴心线相互平行;所述滑座23的下端面镶嵌有位移丝杠螺母,且位移丝杠22穿设位移丝杠螺母;所述滑座23的下端面两侧设置有滑块,且滑块插设在第二车体5上端面的滑槽内,第二车体5上端面上的滑槽的中心线与位移丝杠22的轴心线平行;通过电机21的启动,电机21输出轴带动位移丝杠22旋转,从而带动设置有位移丝杠螺母的滑座23沿着位移丝杠22的轴心线方向移动,滑座23下方的滑块卡接在第二车体5上的滑槽内并滑动;所述起降承载机构数量为两个,且其对称设置在滑座23上端面的两侧;所述电机21的信号控制端连接plc的信号输出端。

22.起降承载机构用于承接线圈;所述起降承载机构包括液压缸24和承接台25;所述液压缸24设置在滑座23的上端面,且液压缸24的活塞杆端部与承接台25垂直连接;两侧承接台25之间的最小水平间距大于第一卡爪15的宽度,之所以两个承接台25的间距大于第一卡爪15的宽度,是因为卡爪15在抓取线圈的时候,下面的第一卡爪15要从承接台25的下方向上移动穿过两个承接台25的间隙才能接触到线圈外表面。

23.所述穿线板2形状为长板状,且其设置在第二车体5远离第一车体4的端面上;所述穿线板2平面为垂直平面;所述穿线板2平面在转轴8的轴心线方向上设置有椭圆形的贯穿性通孔。

24.实际使用过程:初始状态下,液压缸24的活塞杆处于收缩状态,滑座23位于靠近穿线板2的位置;使用时,工作人员使用起吊装置将线圈放置到承接台25上,然后人工手持把手3推动车体移动至喂线机的一旁,然后工人将线圈内壁上丝线的一端穿过穿线板2上的椭圆形通孔并穿入喂线机的进线口,然后工作人员通过控制器1控制液压缸24动作,将线圈抬升,直至线圈的中心线与转轴8的轴心线重合,然后电机21动作,带动滑座向着第一车体4移动,直至线圈处于卡爪的包围范围内,然后工作人员转动第一手轮13和第二手轮18使各个卡爪靠近线圈并触压线圈,直至四个卡爪均紧密触压在线圈外壁上,然后工作人员控制液压缸24和电机21复位,承接台25下降,滑座23移回原位,线圈完全被各个卡爪抓持,然后工作人员启动喂线机,喂线机拉扯线圈内壁上的丝线,丝线带动线圈旋转,从而带动旋转部分旋转,旋转状态下的线圈能够避免丝线在被拉出的过程中打结或者断开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1