轴承内沟道磨床的制作方法

1.本技术涉及轴承磨床技术领域,尤其涉及轴承内沟道磨床。

背景技术:

2.轴承是在机械传动过程中起固定和减小载荷摩擦系数的部件,也可以说,当其它机件在轴上彼此产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定的机件,轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。轴承在装配前需要对内外圈进行磨削,使其内外圆周表面粗糙度满足装配要求。

3.现有的推力球轴承外圈磨削多使用车床的卡盘进行定位,然后磨削,加工完成后,再转入下一套工序,但单个轴承圈进行加工,在后期需要进行挑选精度差距不大的轴承圈进行装配,需要耗费大量的时间和人力,极其麻烦。

4.因此,针对以上现状,本领域技术人员提出了一种轴承内沟道磨床。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本技术提供了轴承内沟道磨床,具备可以同时对单个轴承的两个轴承圈同时进行打磨,还可以调节打磨的尺寸等优点,用于解决现有技术中轴承磨床在打磨时不能同时对一对轴承的两个轴承圈进行打磨的问题。

7.(二)技术方案

8.本技术提供如下技术方案:轴承内沟道磨床,包括工作台、防护箱、盖板和支撑腿,所述防护箱与所述工作台连接,所述防护箱顶部具有放置孔,所述盖板与所述防护箱铰接,所述支撑腿与所述工作台连接,所述防护箱内部具有打磨机构和夹持机构。

9.通过本技术所提供的轴承内沟道磨床可以便于对轴承圈的沟道进行打磨,相对于普通的磨床,本技术所提供的磨床可以便于对同一推力球轴承的两个轴承圈进行同时打磨,有利于控制轴承圈的精度,进一步的保证两个相配合的轴承圈误差相似,有利于轴承的生产加工。

10.在一种可能的实施方式中,所述打磨机构包括第一电机、支撑座、轴套、螺纹杆、打磨环、支撑杆、螺纹套和调节杆,所述第一电机位于所述防护箱内并与所述防护箱连接,所述支撑座位于所述防护箱并与所述工作台连接,所述轴套与贯穿所述支撑座并与所述支撑座连接,所述螺纹杆位于所述轴套内并与所述轴套连接,所述支撑杆与所述轴套连接,所述打磨环与所述支撑杆连接,所述螺纹套与所述螺纹杆连接,所述调节杆连接所述螺纹套与所述支撑杆,所述轴套和第一电机输出端均套设有链轮,所述链轮之间通过链条传动。

11.通过设置打磨机构可以便于对轴承圈进行打磨,且能够对两个轴承圈进行同时打磨,利用同时调节打磨的大小,可以减少同一个轴承圈打磨的误差,以保证轴承的精度,进一步的确保两个轴承圈的误差不会过大,从而减少适配的时间。

12.在一种可能的实施方式中,所述打磨环、支撑杆和调节杆的数量均为八个,所述螺纹套的数量为两个,多个所述打磨环、支撑环、调节和螺纹套均匀分为两组并左右对称设置。

13.通过对称式的设置,以便于对两个轴承圈同时加工,可以便于对两个轴承圈的打磨精度进行控制,已保证同一轴承内两个轴承圈的精度不会过大,进一步的保证轴承的精度。

14.在一种可能的实施方式中,所述支撑杆与所述轴套和打磨环均为铰接,所述调节杆与所述支撑杆和螺纹套均为铰接。

15.通过设置支撑杆和调节杆可以便于对打磨环的尺寸进行调节,以适用于不同尺寸和要求的轴承圈提高打磨的尺寸范围,进一步的保证磨床可以适用于不同的轴承加工。

16.在一种可能的实施方式中,所述轴套能够相对于所述支撑座转动,所述螺纹杆能够相对于所述轴套转动,所述螺纹杆与所述螺纹套螺纹连接,所述螺纹杆的螺纹为双向螺纹。

17.通过双向螺纹的设置可以便于对调节杆进行控制,且能够保证两个调节杆同时对支撑杆进行调节,进一步的缩小两侧打磨环的尺寸。

18.在一种可能的实施方式中,所述夹持机构包括第二电机、转轴、连接板、连接套、转杆、调节板和夹持架,所述第二电机位于所述工作台内壁并与所述工作台连接,所述转轴与所述第二电机输出端和工作台连接,所述连接板与所述转轴连接,所述连接套与所述连接板连接,所述转杆贯穿所述连接板并与所述连接套连接,所述调节板与所述转杆连接,所述夹持架与所述连接套连接。

19.通过设置夹持机构可以便于对轴承圈进行夹持,且能够保证两个轴承圈同步运转,以方便两个轴承圈同时进行打磨,使打磨的精度更加精确,以便于轴承的加工,进一步的保证轴承圈在生产后还需要进行轴承圈的挑选适配。

20.在一种可能的实施方式中,所述连接板、转杆、调节板和夹持架的数量均为两个,两个所述连接板、转杆、调节板和夹持架左右对称设置,所述转轴具有双向螺纹,所述连接板与所述转轴螺纹连接,两个所述转杆均具有螺纹,两个所述转杆的螺纹旋向相反,所述连接套与所述转杆螺纹连接。

21.通过设置转轴可以方便两个连接板移动,且能够保证连接板同步移动,进一步的保证打磨时,轴承圈的稳定性,确保移动不会产生误差,以避免单个移动时误差不易控制。

22.在一种可能的实施方式中,所述调节板与所述夹持架接触,所述夹持架安装有轴承圈,所述调节板能够跟随转杆相对于所述连接套转动。

23.通过设置调节板可以便于对夹持架进行调节,以方便对轴承圈进行夹持,保证轴承圈在打磨时的稳定性,从而保证轴承圈加工的精度。

24.与现有技术相比,本技术提供了轴承内沟道磨床,具备以下有益效果:

25.1、本技术通过设置打磨机构可以便于对轴承圈进行打磨,且能够对两个轴承圈进行同时打磨,利用同时调节打磨的大小,可以减少同一个轴承圈打磨的误差,以保证轴承的精度,进一步的确保两个轴承圈的误差不会过大,从而减少适配的时间。

26.2、本技术通过设置夹持机构可以便于对轴承圈进行夹持,且能够保证两个轴承圈同步运转,以方便两个轴承圈同时进行打磨,使打磨的精度更加精确,以便于轴承的加工,

进一步的保证轴承圈在生产后还需要进行轴承圈的挑选适配。

27.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

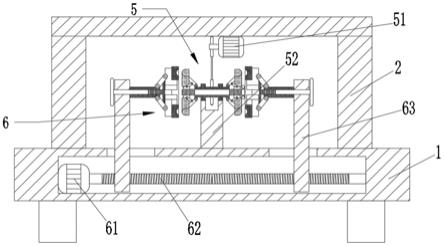

28.图1为本技术所提供的轴承内沟道磨床的正视图;

29.图2为本技术所提供的轴承内沟道磨床的正剖图;

30.图3为本技术所提供的轴承内沟道磨床的打磨机构示意图;

31.图4为本技术所提供的轴承内沟道磨床的夹持机构示意图。

32.其中:1工作台、2防护箱、3盖板、4支撑腿、5打磨机构、6夹持机构、7轴承圈、51第一电机、52支撑座、53轴套、54螺纹杆、55打磨环、56支撑杆、57螺纹套、58调节杆、61第二电机、62转轴、63连接板、64连接套、 65转杆、66调节板、67夹持架。

具体实施方式

33.如图1-3所示,本技术提供轴承内沟道磨床:轴承内沟道磨床,包括工作台1、防护箱2、盖板3和支撑腿4,防护箱2与工作台1连接,防护箱2 顶部具有放置孔,盖板3与防护箱2铰接,支撑腿4与工作台1连接,防护箱2内部具有打磨机构5和夹持机构6。

34.通过本技术所提供的轴承内沟道磨床可以便于对轴承圈7的沟道进行打磨,相对于普通的磨床,本技术所提供的磨床可以便于对同一推力球轴承的两个轴承圈7进行同时打磨,有利于控制轴承圈7的精度,进一步的保证两个相配合的轴承圈7误差相似,有利于轴承的生产加工。

35.具体的,如图2-3所示,在一种可能的实施方式中,打磨机构5包括第一电机51、支撑座52、轴套53、螺纹杆54、打磨环55、支撑杆56、螺纹套 57和调节杆58,第一电机51位于防护箱2内并与防护箱2连接,支撑座52 位于防护箱2并与工作台1连接,轴套53与贯穿支撑座52并与支撑座52连接,螺纹杆54位于轴套53内并与轴套53连接,支撑杆56与轴套53连接,打磨环55与支撑杆56连接,螺纹套57与螺纹杆54连接,调节杆58连接螺纹套57与支撑杆56,轴套53和第一电机51输出端均套设有链轮,链轮之间通过链条传动。

36.通过设置打磨机构5可以便于对轴承圈7进行打磨,且能够对两个轴承圈7进行同时打磨,利用同时调节打磨的大小,可以减少同一个轴承圈7打磨的误差,以保证轴承的精度,进一步的确保两个轴承圈7的误差不会过大,从而减少适配的时间。

37.具体的,如图3所示,在一种可能的实施方式中,打磨环55、支撑杆56 和调节杆58的数量均为八个,螺纹套57的数量为两个,多个打磨环55、支撑环、调节和螺纹套57均匀分为两组并左右对称设置。

38.通过对称式的设置,以便于对两个轴承圈7同时加工,可以便于对两个轴承圈7的打磨精度进行控制,已保证同一轴承内两个轴承圈7的精度不会过大,进一步的保证轴承的精度。

39.具体的,如图3所示,在一种可能的实施方式中,支撑杆56与轴套53 和打磨环55均为铰接,调节杆58与支撑杆56和螺纹套57均为铰接。

40.通过设置支撑杆56和调节杆58可以便于对打磨环55的尺寸进行调节,以适用于不

同尺寸和要求的轴承圈7提高打磨的尺寸范围,进一步的保证磨床可以适用于不同的轴承加工。

41.具体的,如图3所示,在一种可能的实施方式中,轴套53能够相对于支撑座52转动,螺纹杆54能够相对于轴套53转动,螺纹杆54与螺纹套57螺纹连接,螺纹杆54的螺纹为双向螺纹。

42.通过双向螺纹的设置可以便于对调节杆58进行控制,且能够保证两个调节杆58同时对支撑杆56进行调节,进一步的缩小两侧打磨环55的尺寸。

43.具体的,如图2和图4所示,在一种可能的实施方式中,夹持机构6包括第二电机61、转轴62、连接板63、连接套64、转杆65、调节板66和夹持架67,第二电机61位于工作台1内壁并与工作台1连接,转轴62与第二电机61输出端和工作台1连接,连接板63与转轴62连接,连接套64与连接板63连接,转杆65贯穿连接板63并与连接套64连接,调节板66与转杆65 连接,夹持架67与连接套64连接。

44.通过设置夹持机构6可以便于对轴承圈7进行夹持,且能够保证两个轴承圈7同步运转,以方便两个轴承圈7同时进行打磨,使打磨的精度更加精确,以便于轴承的加工,进一步的保证轴承圈7在生产后还需要进行轴承圈7 的挑选适配。

45.具体的,如图2和图4所示,在一种可能的实施方式中,连接板63、转杆65、调节板66和夹持架67的数量均为两个,两个连接板63、转杆65、调节板66和夹持架67左右对称设置,转轴62具有双向螺纹,连接板63与转轴62螺纹连接,两个转杆65均具有螺纹,两个转杆65的螺纹旋向相反,连接套64与转杆65螺纹连接。

46.通过设置转轴62可以方便两个连接板63移动,且能够保证连接板63同步移动,进一步的保证打磨时,轴承圈7的稳定性,确保移动不会产生误差,以避免单个移动时误差不易控制。

47.具体的,如图4所示,在一种可能的实施方式中,调节板66与夹持架67 接触,夹持架67安装有轴承圈7,调节板66能够跟随转杆65相对于连接套 64转动。

48.通过设置调节板66可以便于对夹持架67进行调节,以方便对轴承圈7 进行夹持,保证轴承圈7在打磨时的稳定性,从而保证轴承圈7加工的精度。

49.此外本技术还提供了轴承内沟道磨床的使用方法,打开盖板3,将需要加工的轴承圈7放置在夹持架67上,转动转杆65,由于转杆65和连接套64螺纹连接,调节板66移动,调节夹持架67对轴承圈7进行固定,转动螺纹杆 54,螺纹杆54转动带动螺纹套57移动,螺纹套57移动带动调节杆58推动支撑杆56,对支撑环的尺寸进行调节,第一电机51转动,通过链轮链条带动轴承套转动,轴承套带动打磨环55转动,第二电动转动,带动连接板63向打磨环55移动,对轴承圈7进行打磨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1