一种转炉直上工艺氩站快速调整钢水成分的装置的制作方法

1.本实用新型涉及转炉冶炼技术领域,具体是一种转炉直上工艺氩站快速调整钢水成分的装置。

背景技术:

2.炼钢厂冶炼螺纹钢等普通钢钢种时,大多采用直上工艺(不经过炉外精炼),即转炉出钢后,到氩站调整成分和进行软吹,然后直接上连铸进行浇注;因此,在氩站需要补加合金来微调钢水成分;以往,将钢包车重新开到放钢位,通过炉后合金下料管补加合金,这样浪费时间,容易造成生产节奏紧张,不利于生产组织顺行。

3.因此,为了解决氩站补加合金微调成分的问题,在除尘烟罩一侧设置加料孔,然后将氩站平台准备好的合金(一般为10kg/袋)从加料孔投掷到钢包钢水里;中国专利授权公告号cn206591146u公开一种炼钢吹氩站喂丝工位微调钢包钢水成分的装置,该专利在除尘风管上设置加料孔,然后合金沿着除尘风管进入钢水。本专利是在除尘烟罩一侧设置加料孔,并且焊接下料管,合金沿着下料管进入钢包钢水,二者装置不同,而且上述专利除尘风管管壁温度较高,有烫伤风险。

4.综上,如何实现氩站上的快速加料成为了本领域研究人员急需解决的问题。

技术实现要素:

5.本实用新型要解决的技术问题是:如何实现氩站上的快速加料;

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.本实用新型是一种转炉直上工艺氩站快速调整钢水成分的装置,包括:除尘烟罩,其通过墙体支撑覆盖整个钢包包口,并位于钢包车上方;下料管,其开设在除尘烟罩一侧;下料管包括首尾连接,且不呈直线设置的第一管体、第二管体;第二管体端部斜向下或朝下设置;

8.在本方案中,操作人员可通过向下料管内投放合金,合金直接掉落至钢包车内,下料管的第一管体、第二管体呈倾斜设置,也就是说第一管体、第二管体之间具有一定的倾斜角设置,第二管体端部朝下或者斜向下设置,便于合金的自动落料,这样一来,合金投入时从钢包车内溅起的钢水不会从下料管反涌中,从而避免伤害操作人员。

9.此外,在氩站增加下料管,相比于传统的加合金的工艺(重新回到出钢位置加合金),节省时间。

10.需要说明的是,第一、二管体由两根直径20cm,厚度3mm的钢管焊接而成,两根钢管焊接呈“〉”字型。

11.为了防止烟尘从下料管的入料口中冒出,污染车间环境,本实用新型采用下料管的入料口处铰接盖设有盖板;

12.盖板旋转可盖设下料管的入料口,从而防止烟尘的冒出。

13.为了便于操作人员的投料,本实用新型采用位于下料管入口处一侧设置有供操作

人员站立的平台,平台的一侧竖直设置有栏杆;

14.栏杆也能提高操作人员的安全性。

15.为了保证第一、二管体连接的稳固性,本实用新型还包括:钢丝绳,其一端与除尘烟罩内顶部固定,另一端与第一管体、第二管体的连接处固定;

16.钢丝绳的一端与除尘烟罩内顶部固定,另一端拉动并支撑第一管体、第二管体的连接处,从而保证了第一、二管体连接的稳固性。

17.本实用新型的有益效果:本实用新型是一种转炉直上工艺氩站快速调整钢水成分的装置,本装置在氩站增加下料管,能够直接在氩站投放合金,传统的加合金的工艺(重新回到出钢位置加合金),节省时间,实现了在氩站上的快速加料。

附图说明

18.下面结合附图和实施例对本实用新型进一步说明。

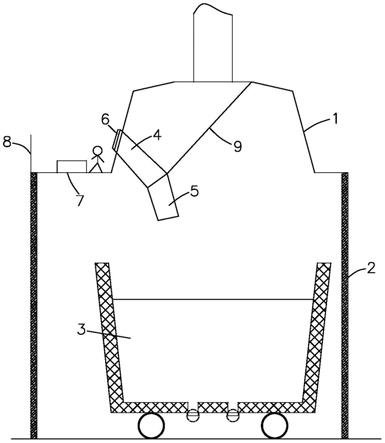

19.图1是本实用新型的结构示意图;

20.图中:1-除尘烟罩、2-墙体、3-钢包车、4-第一管体、5-第二管体、6-盖板、7-平台、8-栏杆、9-钢丝绳。

具体实施方式

21.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

22.实施例1:

23.如图1所示,本实用新型是一种转炉直上工艺氩站快速调整钢水成分的装置,包括:除尘烟罩1,其通过墙体2支撑覆盖整个钢包包口,并位于钢包车3上方;下料管,其开设在除尘烟罩1一侧;下料管包括首尾连接,且不呈直线设置的第一管体4、第二管体5;第二管体5端部斜向下或朝下设置;

24.在本方案中,操作人员可通过向下料管内投放合金,合金直接掉落至钢包车内,下料管的第一管体、第二管体呈倾斜设置,也就是说第一管体、第二管体之间具有一定的倾斜角设置,第二管体端部朝下或者斜向下设置,便于合金的自动落料,这样一来,合金投入时从钢包车内溅起的钢水不会从下料管反涌中,从而避免伤害操作人员。

25.此外,在氩站增加下料管,相比于传统的加合金的工艺(重新回到出钢位置加合金),节省时间。

26.需要说明的是,第一、二管体由两根直径20cm,厚度3mm的钢管焊接而成,两根钢管焊接呈“〉”字型。

27.如图1所示,为了防止烟尘从下料管的入料口中冒出,污染车间环境,本实用新型采用下料管的入料口处铰接盖设有盖板6;

28.盖板旋转可盖设下料管的入料口,从而防止烟尘的冒出。

29.如图1所示,为了便于操作人员的投料,本实用新型采用位于下料管入口处一侧设置有供操作人员站立的平台7,平台7的一侧竖直设置有栏杆8;

30.栏杆也能提高操作人员的安全性。

31.如图1所示,为了保证第一、二管体连接的稳固性,本实用新型还包括:钢丝绳9,其

一端与除尘烟罩1内顶部固定,另一端与第一管体4、第二管体5的连接处固定;

32.钢丝绳的一端与除尘烟罩内顶部固定,另一端拉动并支撑第一管体、第二管体的连接处,从而保证了第一、二管体连接的稳固性。

33.本实用新型是一种转炉直上工艺氩站快速调整钢水成分的装置,本装置在氩站增加下料管,能够直接在氩站投放合金,传统的加合金的工艺(重新回到出钢位置加合金),节省时间,实现了在氩站上的快速加料。

34.实施例2:

35.现在结合附图及120t转炉生产hrb400(螺纹钢)实例进行说明。hrb400成分范围。

[0036] c/%si/%mn/%v/%范围0.21~0.250.40~0.501.35~1.400.23~0.25目标值0.240.451.380.24

[0037]

实施例1,通过氩站加料补加合金。

[0038]

1、准备合金。为了方便计算,氩站平台准备的硅锰、硅铁合金各50袋,其中每袋10kg,然后放置在合金堆放处。

[0039]

2、转炉出钢完毕,氩站取样分析成分:c0.235%,si0.44%,mn1.33%,v0.24%,化验室人员将氩站成分报送给炉长后,炉长根据氩站成分判断需要调整钢水mn含量。

[0040]

3、根据计算20kg硅锰可以增加0.01%mn。因此,炉长打开盖板,通过下料管投掷3包硅锰,即30kg。然后再取样后将钢包车开至吊包位,行车将钢水吊至连铸进行浇注。补加合金后取样,c0.237%,si0.45%,mn1.36%,v0.24%,成分合格。

[0041]

从氩站样成分出来到调整完成分,钢包开至吊包位总共耗时3min。

[0042]

对比实施例3,通过出钢下料管补加合金。

[0043]

1、转炉出钢完毕,氩站取样分析成分:c0.235%,si0.44%,mn1.33%,v0.24%,化验室人员将氩站成分报送给炉长后,炉长根据氩站成分判断需要调整钢水mn含量。

[0044]

2、根据计算20kg硅锰可以增加0.01%mn。因此,至少要不加20kg硅锰,钢水mn含量才能达到1.35%下限。炉长将装有钢水的钢包车开至出钢位,然后去主控制称量30kg硅锰合金从下料管加入钢包,把钢包车开至氩站取样结束后在开至吊包位,行车将钢水吊至连铸进行浇注。

[0045]

从氩站样成分出来到调整完成分,钢包开至吊包位总共耗时13min。

[0046]

从上述两个实例看出,氩站除尘烟罩一侧设置加料管道缩短10分钟,能明显节约时间,不影响生产节奏。

[0047]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1