一种双层防水横梁装置的制作方法

1.本技术涉及水切割机床的领域,尤其是涉及一种双层防水横梁装置。

背景技术:

2.目前市场上封闭式精密水切割机床在横梁主体机构防水问题上,主要采用圆筒式防水罩的结构,该结构将圆筒式防水罩分别从横梁主体的两端面套入且与圆筒型横梁主体滑板连接,以便抱箍压紧。在横梁主体的两端设有横梁主体支撑座与圆筒防水罩安装板,横梁主体两端的圆筒防水罩与圆筒防水罩安装板连接压紧,使得整个横梁主体传统结构都在圆筒防水罩内部,能够有效的阻挡磨料水汽、磨料水雾的渗入。

3.这种圆筒式防水罩结构,虽然在一定程度上能够解决防水的问题,但是防水罩随着横梁主体滑板的左右移动,长期使用难免会有磨损,一旦圆筒防水罩磨损破裂,磨料水汽和磨料水雾就会进入横梁主体传动结构内,导致横梁主体传动机构失效。

4.针对上述中的相关技术,发明人认为这种圆筒式防水罩在更换的时候非常麻烦,必须要将横梁主体整个部件从水切割机床上拆下来维护,才能将圆筒式防水罩拆卸下来,而且水切割机床整体需要重新安装打表,导致设备的售后技术难度较大。

技术实现要素:

5.为了便于更换防水罩,本技术提供一种双层防水横梁装置。

6.本技术提供的一种双层防水横梁装置采用如下的技术方案:

7.一种双层防水横梁装置,包括起承载作用的横梁主体、连接于所述横梁主体上的封边件、可拆卸连接于所述横梁主体的防水罩组件;所述封边件半包住所述横梁主体,所述防水罩组件与所述横梁主体共同形成具有防水功能的腔室。

8.通过采用上述技术方案,防水罩组件与横梁主体共同形成具有防水功能的腔室,利用该腔室能够为传动机构提供了一个全防水式的空间,使得在水切割机床内产生的磨料水汽、磨料水雾、切割溅射水珠,不会渗入机床的传动机构内,使得传动机构的传动不受破坏,保证传动机构的有效传动,防水组件与横梁主体通过采用可拆卸连接,在防水罩组件出现损坏的情况下,便于将防水罩进行更换,有效的解决防水罩组件更换、拆卸困难等问题,能够大大的节约后期维护成本。

9.可选的,所述防水罩组件包括第一防水罩,所述第一防水罩的横截面呈具有缺口的矩形,所述第一防水罩具有开口的一侧与所述横梁主体的外壁共同形成第一防水腔。

10.通过采用上述技术方案,通过第一防水腔可以防止尘埃或者杂物进入传动机构内,以便于提升传动机构的传动效率。

11.可选的,所述封边件包括连接于所述横梁主体外壁上的半包围钣金以及连接于所述半包围钣金的衔接钣金,所述半包围钣金与所述衔接钣金的横截面均呈具有缺口的矩形,所述衔接钣金设置于所述半包围钣金开口的两侧,所述半包围钣金与所述衔接钣金的衔接处呈垂直式,两个所述衔接钣金开口的朝向互相相反,且所述衔接钣金开口的朝向与

所述半包围钣金开口的朝向互相垂直,所述第一防水罩邻近所述横梁主体的外壁一侧置于所述衔接钣金的开口内。

12.通过采用上述技术方案,通过半包围钣金与衔接钣金构成该横梁装置的外层防水保护,进而达到防水的效果,有效的提升该横梁装置的防水性能。

13.可选的,至少有一个所述衔接钣金的侧边朝向衔接钣金自身开口相反方向弯折180

°

,且将弯折的一侧边设为折板。

14.通过采用上述技术方案,通过将衔接钣金的侧边朝向衔接钣金自身开口相反方向弯折180

°

,目的是为了防止下部的水汽或者水雾从横梁主体下侧飘进第一防水腔内,起到防水的良好效果。

15.可选的,所述防水罩组件包括第二防水罩,所述第二防水罩的横截面呈具有缺口的矩形,所述封边件还包括连接于所述衔接钣金上的第一折弯板以及第二折弯板,所述第一折弯板和带有所述折板的所述衔接钣金均连接于所述第二防水罩,所述第一折弯板、所述衔接钣金以及所述第二防水罩共同形成具有防水功能的第二防水腔,所述第二防水腔包裹住所述第一防水腔。

16.通过采用上述技术方案,通过第二防水罩与第一防水罩构成该横梁装置的双层保护,利用第二防水罩对第一防水罩进行防水保护,即使在第一防水罩出现损坏的情况下,利用第二防水罩也可以防止水汽进入传动机构内,实现该横梁装置的双层防水功能。

17.可选的,所述第一折弯板设置有连接于所述衔接钣金的连接部以及插入部,所述第二折弯板设置有与所述衔接板连接的抵接部以及防水部,所述第二防水罩邻近自身开口的内壁开设有移动槽,所述移动槽用于供所述插入部和所述折板插入,所述防水部与所述折板之间留有供所述第二防水罩部分嵌入的间隙。

18.通过采用上述技术方案,第二防水罩一端与第一折弯板插接连接,第二防水罩另一端与第二折弯板插接连接,不仅拆装方便,利于更换第二防水罩,而且能够减轻拆装工作量,具有拆装高效快捷的优势。

19.可选的,所述横梁主体两端均连接有用于防水的挡板,所述挡板将所述第一防水腔以及第二防水腔形成密闭的腔室。

20.通过采用上述技术方案,通过挡板、第一防水罩以及第二防水罩共同全封闭式密闭空间,进而为传动机构提供全方位的防水保护,提升传动机构的使用寿命,提升横梁装置的使用寿命。

21.可选的,所述横梁主体沿其自身长度方向设置有滑轨,所述滑轨滑移连接有置于所述衔接钣金开口内的滑块,所述滑块固定连接有滑板,所述第一防水罩设置于所述滑板的两侧,所述第一防水罩远离所述滑板的一端与所述挡板连接,所述第一防水罩靠近所述横梁主体的端面开设有供所述滑轨插入的滑槽。

22.通过采用上述技术方案,通过滑板与第一防水罩进行可拆卸链接,便于拆装,在第一防水罩出现损坏的时候,通过拆滑板,就可以将第一防水罩进行更换,便捷高效。

23.可选的,所述滑板互相远离的两端分别连接有连接件,所述第二防水罩设置于所述连接件的两侧,所述第二防水罩远离所述连接件的一端与所述挡板连接。

24.通过采用上述技术方案,连接件与滑板是通过可拆卸连接的,同样的,在第一防水罩出现损坏的时候,通过拆卸连接件与第二防水罩为更换第一防水罩提供充足的操作空

间,为更换防水罩组件提供极大的便利性。

25.可选的,所述第一防水罩与所述第二防水罩均为风琴式结构,所述第一防水罩与所述第二防水罩连接于所述滑板的一端能随着所述滑板移动。

26.通过采用上述技术方案,第一防水罩与第二防水罩均为风琴式结构,具有行程大、无噪声、运动快等性能,不仅为横梁主体提供良好的防水效果,而且第一防水罩与第二防水罩连接于滑板的一端能随着滑板移动,极大的释放滑板的移动行程,提升该横梁装置的实用性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.在防水罩组件出现损坏的情况下,便于将防水罩进行更换,有效的解决防水罩组件更换、拆卸困难等问题,能够大大的节约后期维护成本;

29.通过将衔接钣金的侧边朝向衔接钣金自身开口相反方向弯折180

°

,目的是为了防止下部的水汽或者水雾从横梁主体下侧飘进第一防水腔内,起到防水的良好效果。

附图说明

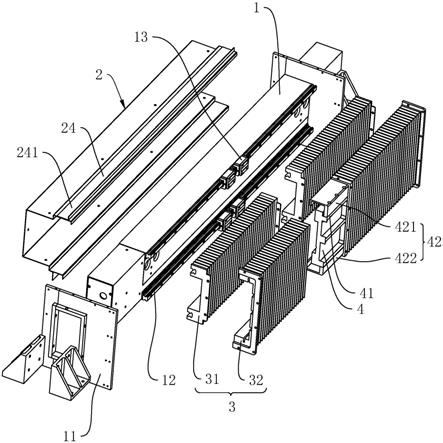

30.图1是本技术实施例用于展示该横梁装置的整体结构示意图。

31.图2是本技术实施例用于展示横梁装置的剖切结构示意图。

32.图3是本技术实施例用于展示横梁装置的正视平面示意图。

33.图4是本技术实施例用于展示图3中a-a方向的剖面图。

34.图5是本技术实施例用于展示横梁装置的爆炸结构示意图。

35.附图标记说明:1、横梁主体;11、挡板;12、滑轨;13、滑块;2、封边件;21、半包围钣金;22、衔接钣金;23、折板;24、第一折弯板;241、连接部;242、插入部;25、第二折弯板;251、抵接部;252、防水部;3、防水罩组件;31、第一防水罩;311、滑槽;32、第二防水罩;321、移动槽;4、滑板;41、凸块;42、连接件;421、第一连接块;422、第二连接块;5、第一防水腔;6、第二防水腔。

具体实施方式

36.以下结合附图,对本技术作进一步详细说明。

37.本技术实施例公开一种双层防水横梁装置。参照图1,一种双层防水横梁装置包括起承载作用的横梁主体1、连接于横梁主体1上的封边件2、可拆卸连接于横梁主体1的防水罩组件3。封边件2半包住横梁主体1,防水罩组件3与横梁主体1共同成具有防水功能的腔室,该腔室为传动机构提供了一个全防水式的空间,使得在水切割机床内产生的磨料水汽、磨料水雾、切割溅射水珠,不会渗入机床的传动机构内,有效的解决加工车间环境不干净、潮湿等问题。在实际生产的过程中,由于器材使用寿命有限,在防水罩组件3使用过程出现损坏的时候,需要及时更换防水罩组件3,防水罩组件3与横梁主体1采用可拆卸连接,使得该防水罩组件3易从横梁主体1上拆卸下来,简单易操作,不需要将整个设备拆卸就能够实现更换防水罩组件3,具有更换便利的优势。

38.参照图2,防水罩组件3包括第一防水罩31,第一防水罩31的横截面呈具有缺口的矩形,第一防水罩31可拆卸连接于横梁主体1的外壁,为后期维护该横梁装置提供了拆装的便利。第一防水罩31具有开口的一侧与横梁主体1的外壁共同形成第一防水腔5,横梁主体1

两端均使用螺栓固定有用于防水的挡板11,挡板11将第一防水腔5两端进行密闭,以便形成封闭的空间。具有封闭空间区域的第一防水腔5,为该横梁装置提供了有效的防水空间区域,防止磨料水汽、磨料水雾进入第一防水腔5内,从而更好地保护到该横梁装置,同时通过第一防水腔5还可以防止尘埃或者杂物进入传动机构内,以便于提升传动机构的传动效率。

39.参照图2,封边件2包括贴紧于横梁主体1外壁上的半包围钣金21以及焊接于半包围钣金21的衔接钣金22,半包围钣金21与衔接钣金22的横截面均呈具有缺口的矩形。衔接钣金22设置于半包围钣金21开口的两侧,半包围钣金21与衔接钣金22的衔接处呈垂直式,两个衔接钣金22开口的朝向互相相反,且衔接钣金22开口的朝向与半包围钣金21开口的朝向互相垂直,第一防水罩31邻近横梁主体1的外壁一侧置于衔接钣金22的开口内。通过半包围钣金21与衔接钣金22构成该横梁装置的外层防水保护,进而达到防水的效果,利用衔接钣金22将第一防水罩31与横梁主体1的连接处进行防水保护,以防外部水汽进入到第一防水腔5内,从而有效的提升该横梁装置的防水性能。

40.参照图3和图4,至少有一个衔接钣金22的侧边朝向衔接钣金22自身开口相反方向弯折180

°

,且将弯折的一侧边设为折板23。防水罩组件3包括第二防水罩32,第二防水罩32的横截面呈具有缺口的矩形,封边件2还包括焊接于衔接钣金22上的第一折弯板24以及第二折弯板25。第一折弯板24和带有折板23的衔接钣金22均连接于第二防水罩32,第一折弯板24、衔接钣金22以及第二防水罩32共同形成具有防水功能的第二防水腔6,第二防水腔6包裹住第一防水腔5,同时第一防水罩31置于第二防水腔6内。通过第二防水罩32与第一防水罩31构成该横梁装置的双层保护,利用第二防水罩32对第一防水罩31进行防水保护,即使在第一防水罩31出现损坏的情况下,利用第二防水罩32也可以防止水汽进入传动机构内,实现该横梁装置的双层防水功能。

41.具体的,第一折弯板24设置有焊接于衔接钣金22的连接部241以及插入部242,插入部242与连接部241呈垂直状态,第二折弯板25设置有与衔接板焊接的抵接部251以及防水部252,抵接部251与防水部252呈垂直状态。第二防水罩32邻近自身开口的两个内壁均开设有移动槽321,靠近连接部241的移动槽321开口朝下,其用于供插入部242插入,靠近抵接部251的移动槽321开口朝上,其用于供折板23插入。防水部252与折板23之间留有供第二防水罩32部分嵌入的间隙,以防水汽进入到第二防水腔6内,起到封边防水的作用。第二防水罩32一端与第一折弯板24插接连接,第二防水罩32另一端与第二折弯板25插接连接,不仅拆装方便,利于更换第二防水罩32,而且能够减轻拆装工作量,具有高效快捷的优势。

42.参照图4和图5,横梁主体1沿其自身长度方向使用螺栓固定有滑轨12,滑轨12滑移连接有置于衔接钣金22开口内的滑块13,滑块13使用螺栓固定有一端置于衔接钣金22开口内的滑板4。第一防水罩31设置于滑板4的两侧,且第一防水罩31与滑板4通过使用螺栓进行密封性连接,或者使用胶水进行密封性粘接,第一防水罩31远离滑板4的一端与挡板11进行密封性连接。第一防水罩31靠近横梁主体1的端面开设有供滑轨12插入的滑槽311。第一防水罩31采用风琴式结构,第一防水罩31连接于滑板4的一端能随着滑板4移动。在实际生产的过程中,滑板4可能会连接有水切割头或激光切割头等,在传动机构驱使滑板4带动水切割头或激光切割头移动的过程中,连接于滑板4的第一防水罩31的一端能够随之移动,也即第一防水罩31具有随动性,配合滑板4移动,扩大滑板4的移动行程,提高该横梁装置的使用性。

43.此外,滑板4远离滑块13的端面一体成型有若干个凸块41,滑板4固定连接有连接件42,连接件42包括第一连接块421和第二连接块422。第一连接块421的横截面呈具有缺口的矩形,第一连接块421靠近自身开口的一侧边与凸块41焊接,第一连接块421靠近自身开口的另一侧边与连接部241抵接。第二连接块422靠近自身开口的一侧边使用螺栓固定于靠近折板23的凸块41,第二连接块422靠近自身开口的另一侧边插置于防水部252与折板23留有的间隙内,折板23置于第二连接块422的开口内。第二防水罩32设置于连接件42的两侧,且第二防水罩32靠近凸块41的一端与连接件42进行密封性连接,第二防水罩32远离凸块41的一端与挡板11进行密封性连接。第二防水罩32用样采用风琴式结构,第二防水罩32连接于连接件42的一端能随着滑板4移动,也即第二防水罩32与具有随动性,配合滑板4移动,扩大滑板4的移动行程,提高该横梁装置的使用性。

44.本技术实施例一种双层防水横梁装置的实施原理为:在防水罩组件3使用过程出现损坏的时候,需要及时更换防水罩组件3,防水罩组件3与横梁主体1采用可拆卸连接,使得该防水罩组件3易从横梁主体1上拆卸下来,简单易操作,不需要将整个设备拆卸就能够实现更换防水罩组件3,具有更换便利的优势。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所作的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1