一种双抛头玻璃输送辊抛光装置的制作方法

1.本技术涉及输送辊抛光的技术领域,尤其涉及一种双抛头玻璃输送辊抛光装置。

背景技术:

2.目前,玻璃输送辊是玻璃退火窑输送玻璃的重要设备,为保护玻璃表面不被划伤,玻璃输送辊的表面对粗糙度有严格的要求。因此,玻璃输送炉辊生产的最后工序就是辊身表面抛光,

3.相关技术中,玻璃输送辊的抛光通常采用单抛头抛光装置进行,单抛头抛光装置通过刀台安装在车床溜板箱上。抛光过程中,单抛头抛光装置随车床溜板箱一起,沿炉辊轴向移动,从而实现对玻璃输送辊的抛光工序。

4.针对上述的相关技术,申请人发现仅通过刀台将单抛头抛光装置安装在车床溜板箱上,使得单抛头抛光装置和车床溜板箱的受力不均匀,容易导致单抛头抛光装置与车床溜板箱之间的连接不稳定,从而影响抛光过程的稳定性和精确度。

技术实现要素:

5.本技术针对现有技术存在的不足,提供一种双抛头玻璃输送辊抛光装置,提高抛光过程的稳定性和精确度,同时提高抛光速度和作业效率。

6.本技术解决上述技术问题的技术方案如下:

7.一种双抛头玻璃输送辊抛光装置,包括连接安装板,所述连接安装板的中部设有溜板箱连接板,所述溜板箱连接板的两侧设有刀台底座,所述刀台底座位于连接安装板的对称位置处,两个所述刀台底座上均设有抛光机构。

8.通过采用上述技术方案,连接安装板通过溜板箱连接板安装于车床溜板箱上,可提高抛光机构与车床溜板箱的连接强度,从而提高抛光过程的稳定性和精确度;由于溜板箱连接板位于连接安装板的中部,且用于安装抛光机构的刀台底座位于连接安装板的对称位置处,使得连接安装板的受力更加均匀,进而使车床溜板箱平衡受力,可进一步提高抛光机构与车床溜板箱连接的稳定性,进而提高抛光过程的稳定性和精确度;且两个抛光机构构成双抛头抛光装置,可同时进行抛光工作,能提高抛光速度和作业效率。

9.进一步的,所述抛光机构包括安装于刀台底座上的刀台、设于刀台上的电机以及安装于电机上的抛光轮,所述抛光轮与电机的输出轴相连接。

10.通过采用上述技术方案,电机的输出轴带动抛光轮旋转,电机安装于刀台上,刀台通过刀台底座安装于连接安装板上,使得抛光机构可随连接安装板移动,连接安装板随车床溜板箱沿炉辊轴向移动,即可实现对炉辊的抛光过程。

11.进一步的,所述抛光轮与电机的输出轴可拆卸连接。

12.通过采用上述技术方案,可根据炉辊辊身粗糙度要求,对不同目数的抛光轮进行拆卸并更换,从而提高抛光机构的适用范围。

13.进一步的,所述刀台可拆卸连接于刀台底座上。

14.通过采用上述技术方案,可根据实际生产情况对抛光机构进行灵活更换,从而满足实际生产的需要,保证抛光过程的准确性。

15.进一步的,两个所述刀台底座上的抛光机构同向设置。

16.通过采用上述技术方案,两个抛光机构同向设置在刀台底座上,即可实现两个抛光机构同时对炉辊进行抛光,可大大提高对炉辊的抛光速度和作业效率。

17.进一步的,两个所述刀台底座上的抛光机构对称设置。

18.通过采用上述技术方案,两个抛光机构对称设置在刀台底座上,可大大提高连接安装板和车床溜板箱受力的均匀程度,进而提高抛光机构与车床溜板箱连接的稳定性,大大提高抛光过程的稳定性和精确度。

19.综上所述,与现有技术相比,上述技术方案的有益效果是:

20.(1)通过溜板箱连接板位于连接安装板的中部,且用于安装抛光机构的刀台底座位于连接安装板的对称位置处,使得连接安装板的受力更加均匀,进而使车床溜板箱平衡受力,可进一步提高抛光机构与车床溜板箱连接的稳定性,进而提高抛光过程的稳定性和精确度;且两个抛光机构构成双抛头抛光装置,可同时进行抛光工作,能提高抛光速度和作业效率;

21.(2)通过抛光轮与电机的输出轴可拆卸连接,可根据炉辊辊身粗糙度要求,对不同目数的抛光轮进行拆卸并更换,从而提高抛光机构的适用范围。

附图说明

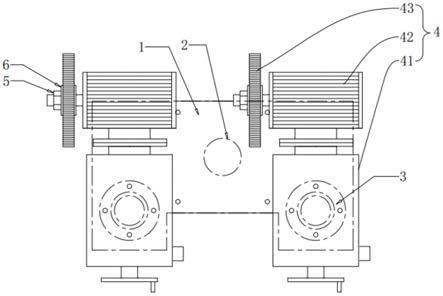

22.图1为本技术实施例1的整体结构示意图;

23.图2为本技术实施例1中连接安装板的主视图;

24.图3为本技术实施例1中连接安装板的左视图;

25.图4为本技术实施例2的整体结构示意图。

26.附图标记说明:1、连接安装板;2、溜板箱连接板;3、刀台底座;4、抛光机构;41、刀台;42、电机;43、抛光轮;5、螺母;6、垫片。

具体实施方式

27.以下结合附图1-4对本技术的原理和特征进行描述,所举实例只用于解释本技术,并非用于限定本技术的范围。

28.本技术实施例公开一种双抛头玻璃输送辊抛光装置。

29.实施例1

30.参照图1和图2,抛光装置包括连接安装板1,连接安装板1由厚钢板制成,以保证强度和刚度。连接安装板1的中部设置有溜板箱连接板2,通过螺栓将连接安装板1安装在车床溜板箱上。溜板箱连接板2的两侧设置有刀台底座3,且刀台底座3位于连接安装板1的对称位置处,使得连接安装板1和车床溜板箱的受力更加均匀。两个刀台底座3上均安装有抛光机构4,既能提高抛光速度和作业效率,又能提高抛光机构4与车床溜板箱连接的稳定性,进而提高抛光过程的稳定性和精确度。

31.参照图1和图3,抛光机构4包括安装于刀台底座3上的刀台41、安装于刀台41上的电机42以及安装于电机42上的抛光轮43。安装完成后,抛光机构4可随连接安装板1移动,连

接安装板1随车床溜板箱沿炉辊轴向移动。每个抛光机构4可以通过操作刀台41,实现沿炉辊的径向移动,以调整抛光轮43与辊身表面的距离,即可进行对炉辊的抛光过程。

32.参照图1和图3,刀台41与刀台底座3对正后,即可通过螺栓将刀台41可拆卸连接于刀台底座3上,便于根据实际生产情况对抛光机构4进行灵活更换,以满足实际生产的需要。

33.参照图1,抛光轮43为百叶抛光轮43,设置有不同的目数。通过螺母5将抛光轮43可拆卸连接于电机42的输出轴上,且抛光轮43与螺母5之间安装有垫片6,可根据炉辊辊身粗糙度要求,对不同目数的抛光轮43进行拆卸并更换,以提高抛光机构4的适用范围。

34.参照图1,两个刀台底座3上的抛光机构4同向设置,可实现两个抛光机构4同时对炉辊进行抛光,大大提高对炉辊的抛光速度和作业效率;也可只运行其中一个抛光机构4进行抛光工作,方便灵活。

35.实施例1的实施原理为:将抛光机构4安装于连接安装板1上,将连接安装板1安装于车床溜板箱上;安装完成后,开动车床,使炉辊进入旋转状态;打开抛光机构4的电机42开关,使抛光轮43进入旋转状态;开动车床溜板箱,使抛光机构4随车床溜板箱沿炉辊轴向移动;操作刀台41,调整抛光轮43与辊身表面的距离;最终使炉辊与抛光轮43以相同的方向旋转,即可进行炉辊的抛光作业。

36.实施例2

37.参照图4,本实施例与实施例1的不同之处在于,两个刀台底座3上的抛光机构4对称设置,使得连接安装板1上溜板箱连接板2的两侧可平衡受力,进一步提高连接安装板1和车床溜板箱受力的均匀程度,进而提高抛光机构4与车床溜板箱连接的稳定性,大大提高抛光过程的稳定性和精确度。

38.以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1