一种石墨可调结晶器的制作方法

1.本实用新型属于金属铸造技术领域,具体涉及一种石墨可调结晶器。

背景技术:

2.目前,铝合金铸锭的生产普遍采用油脂冷却、润滑的方式,油脂流速、流量很难达到整周均匀的冷却和润滑,且铸造过程溢出的油脂附着在结晶器表面,清理过程费时费力,影响生产效率。

3.铸造过程中结晶器与高温铝液接触,采用油脂冷却、润滑时,油脂溢出速度越快,有效润滑时间越短。溢出油脂过多时会在液态铝与结晶器接触区形成碳化物(油脂高温碳化),并附着在结晶器上。附着的碳化物使结晶器工作面光洁度下降、增大摩擦阻力,造成铝合金铸锭表面拖拉痕或横向撕裂等铸造表面缺陷。产生热聚集后典型的铸锭缺陷有:铸锭纵向通体裂纹,表面拖拉痕,横向撕裂,铸锭壳层厚度不均,可起铸的工艺参数范围窄,起铸困难等等。

技术实现要素:

4.本实用新型提供一种石墨可调结晶器,该结晶器可实现铸造尺寸的快速调节,结构的快速组装、固定,利用石墨润滑特性省去油路系统,从而增加安全性、降低铸造成本、提高生产效率。

5.为实现上述目的,本实用新型采取的技术方案如下:

6.一种石墨可调结晶器,包括两个第一箱体、两个第二箱体、两个连接板和两个调节组件,所述两个第一箱体前后相对设置,所述两个第二箱体相对设置在第一箱体的左右两端,所述两个第一箱体和两个第二箱体组合起来围成铸造冷却腔室,所述两个连接板分别设置在第一箱体的左右两侧并分别与其中一个第一箱体固定连接,每个连接板上均设置有长圆孔,每个第一箱体对应长圆孔的位置均设置有定位孔,所述调节组件包括扳手和垂直固定在扳手上的转轴,所述转轴上设置有凸轮,转轴穿过长圆孔插入定位孔,所述凸轮位于长圆孔内,所述铸造冷却腔室内壁表面设置有石墨板。

7.进一步的,每个第一箱体的上表面左右两端均固定有固定板,每个固定板上沿左右方向均设置有若干个调节孔,每个第二箱体的上表面前后两端均设置有凸缘,螺栓穿过凸缘插入调节孔内将第二箱体固定在对应的固定板上。

8.进一步的,位于第一箱体左端的至少一个固定板上设置有刻度尺,位于第一箱体右端的至少一个固定板上设置有刻度尺。

9.进一步的,每个第一箱体的下表面和每个第二箱体的下表面均设置有至少一个进水孔,每个第一箱体的下表面和每个第二箱体的下表面均周向设置有若干个出水孔。

10.进一步的,所有进水孔处均设置有过滤网。

11.本实用新型相对于现有技术的有益效果是:

12.本实用新型所述的结晶器石墨板采用高纯石墨材质,精密cnc设备加工而成,几何

精度高,铸造面光滑,维护费用低,对金属液无污染,是热锭铸造的最佳选择,满足生产高附加值、高技术性能要求的航空、交通、电子产品等铝合金精密铸造产品技术需要。

13.高纯石墨板自润性好,有光滑的釉面,几何加工精度高,维护费用低,无脱层剥落现象,有效减少对铝液的污染,做到无污染精铝铸造,耐冲刷,抗热震性好,改进对熔融金属耐腐蚀能力,寿命正常800-1200铸次,做到了节能降耗。

14.石墨可调结晶器主要由石墨板和铝制型腔等组成。结晶器石墨板作为铸造铝合金时的工作表面,具有耐高温腐蚀、耐冷热冲击、气孔率高、渗透性好等特点,该结晶器可实现铸造尺寸的快速调节,结构的快速组装和固定。

附图说明

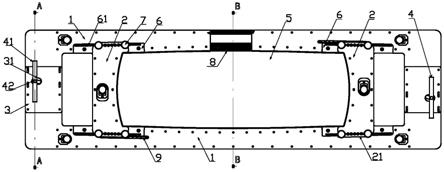

15.图1为石墨可调结晶器的俯视图;

16.图2为图1中a-a向剖视示意图;

17.图3为图1中b-b向剖视示意图;

18.图4为石墨可调结晶器的仰视图;

19.图5为石墨可调结晶器的主视图;

20.图6为图3中c的放大图;

21.其中,1、第一箱体;2、第二箱体;3、连接板;4、调节组件;5、铸造冷却腔室;6、固定板;7、螺栓;8、石墨板;9、刻度尺;11、定位孔;12、进水孔;13、过滤网;14、出水孔,21、凸缘;31、长圆孔;41、扳手;42、转轴;43、凸轮;61、调节孔。

具体实施方式

22.下面结合附图1-6和具体实施方式对本实用新型做进一步的描述。

23.具体实施方式一:

24.一种石墨可调结晶器,包括两个第一箱体1、两个第二箱体2、两个连接板3和两个调节组件4,所述两个第一箱体1前后相对设置,所述两个第二箱体2相对设置在第一箱体1的左右两端,所述两个第二箱体2卡合在两个第一箱体1之间,所述两个第一箱体1和两个第二箱体2组合起来围成铸造冷却腔室5,所述两个连接板3分别设置在第一箱体1的左右两侧并分别与其中一个第一箱体1通过螺栓固定连接,每个连接板3上均设置有长圆孔31,每个第一箱体1对应长圆孔31的位置均设置有定位孔11,所述调节组件4包括扳手41和垂直固定在扳手41上的转轴42,所述转轴42上固定设置有凸轮43,转轴42穿过长圆孔31插入定位孔11,所述凸轮43位于长圆孔31内,旋转扳手41,扳手41带动凸轮43挤压长圆孔31的侧壁使两个第一箱体1前后方向快速向外移动,两个第一箱体1分离,调节第二箱体2的相对位置后,再反向旋转扳手41,使两个第一箱体1快速相对移动,挤压固定第二箱体2,从而达到铸造冷却腔室5的大小可快速调节的目的。

25.进一步的,每个第一箱体1的上表面左右两端均固定有固定板6,每个固定板6上沿左右方向均设置有若干个调节孔61,每个第二箱体2的上表面前后位置设置有凸缘21,螺栓7穿过凸缘21插入调节孔61内将第二箱体2固定在对应的固定板6上。在旋转扳手41之前,先将螺栓7旋出,旋转扳手41使两个第一箱体1向外移动,调节第二箱体2的相对位置,然后反向旋转扳手41,使两个第一箱体1相对运动夹紧两个第二箱体2,然后通过螺栓7将第二箱体

2的凸缘21固定在第一箱体1的固定板6上,以达到快速调节结晶器轮廓尺寸的目的。

26.进一步的,所述铸造冷却腔室5内壁表面设置有石墨板8。石墨板8自润性好,有光滑的釉面,几何加工精度高,维护费用低,无脱层剥落现象,有效减少对铝液的污染,做到无污染精铝铸造,耐冲刷,抗热震性好,改进对熔融金属耐腐蚀能力,寿命正常800-1200铸次,做到了节能降耗。

27.进一步的,位于第一箱体1左端的至少一个固定板6上设置有刻度尺9,位于第一箱体1右端的至少一个固定板6上设置有刻度尺9。刻度尺9的作用是能够精确控制第二箱体2的相对位置,从而达到精确调控结晶器轮廓尺寸的目的。

28.进一步的,每个第一箱体1的下表面和每个第二箱体2的下表面均设置有至少一个进水孔12,每个第一箱体1的下表面和每个第二箱体2的下表面均设置有若干个出水孔14,所述若干个出水孔14均布设置在第一箱体1和第二箱体2下表面的周边,进水孔12和出水孔14均设置在箱体的下表面,使冷却水充满所有箱体后,在四周均匀出水,在结晶器向上移动的过程中,使结晶器整周均匀冷却。

29.进一步的,所有进水孔12处均设置有过滤网13,用于过滤进水杂质。

30.具体工作时:首先打开第一箱体1、第二箱体2的进水孔,冷却水经过滤网13过滤后充满结晶器两个第一箱体1、两个第二箱体2内部,将待冷却的铝合金流经铸造冷却腔室5,固化后,结晶器向上移动,冷却水即可实现铝合金的冷却结晶,得到成型的铝锭。石墨可调结晶器铸造尺寸可快速调节,内嵌的石墨板润滑性好,省去油路系统,铸造过程更加安全可靠,降低铸造成本、提高生产效率。

31.以上仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围,并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1