压铸超声波水口分离自动化设备机壳的制作方法

1.本实用新型涉及大型机械设备的壳体结构领域。

背景技术:

2.压铸超声波水口分离自动化设备是用于一些从铸造设备中铸造出来的金属铸件的主料与废料分离的一种自动化设备,并且能够自动化的夹料、送料、分类排料,设备工作工序依次包括取料进料输送、夹料定向定位放置、超声波水口分离、分类排料收集等功能作用工序。

3.现有的大部分压铸超声波水口分离自动化设备的整机为裸露式的机械结构,即整机上的大部分装置部件直接外露,没有包覆封闭,这种长时间在车间里面裸露工作对机械各装置部件的清理养护是不利的,机械上容易粘附灰尘、碎屑等杂质,会影响机械部件的活动,甚至会腐蚀机械部件表面,使得装置部件外观容易变得陈旧;还有,裸露式机械结构在工作中噪声大,给车间的工作环境带来了声音污染;另外,裸露式的机械,在工作进行中存在着一些人工操作不当的安全隐患,有鉴于此,本案发明人针对现有的压铸超声波水口分离自动化设备进行研究改进,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种压铸超声波水口分离自动化设备机壳,其既不影响机械的正常工作和工作检视,还有具有清楚的空间分隔和保护作用,以达到改善上述现有技术中存在的问题。

5.为实现上述目的,本实用新型的技术方案是:一种压铸超声波水口分离自动化设备机壳,为多个壳体部分组装连接为一体,包括机座部分、送料部分、分离工作部分和排料部分,所述分离工作部分的底部连接在机座部分的顶部,所述分离工作部分的底部内设有分离排料口,所述排料部分连接设置在机座部分内部并且其排料进入一端连接分离排料口,所述机座部分的侧面上设有分料排出口供排料部分的排料输出一端穿过设置,所述分离工作部分的侧面上开设有送料进入口,所述送料部分架设在机座部分上并且其送料输出一端穿过送料进入口对应分离排料口,所述分离工作部分的侧面上设有透视窗口。

6.所述分离排料口包括分料排料口和夹料排料口,所述分料排料口在送料部分的送料输出一端与夹料排料口之间,三者对应排列,所述分料排料口和夹料排料口的下方机座部分为废料排料集中区,所述分料排料口对应分料排料口、夹料排料口和送料部分三者排列方向的两侧分为左分料排料口和右分料排料口,所述排料部分包括输入上端与左分料排料口对应连接的左排料滑道及输入上端与右分料排料口对应连接的右排料滑道,所述分料排出口分别对应左排料滑道和右排料滑道的下端设置。

7.所述左排料滑道和右排料滑道分别沿其宽度方向分为成多条滑道并设有滑道隔板分隔开,各滑道隔板的上端延伸至左分料排料口或右分料排料口。

8.所述滑道隔板的下端末端呈y型状,其y形状的v型部形成落料分离空间。

9.所述左排料滑道和右排料滑道分别延其宽度方向各分隔出3条滑道。

10.所述左排料滑道在对应上方左分料排料口的区域的底面以及右排料滑道在对应上方右分料排料口的区域的底面为落料通孔,所述左排料滑道和右排料滑道上分别设有对应落料通孔翻转开合的翻转挡板。

11.所述翻转挡板的上边沿与对应的落料通孔的上边沿一侧铰接,所述机座部分内设有分别用于驱动翻转挡板翻转的驱动缸,所述驱动缸的活塞杆末端与翻转挡板铰接。

12.所述送料部分包括输送带下部包覆壳体及连接在输送带下部包覆壳体上的输送带上方隔离罩,两者的两端为开放口供输入和输出,所述输送带上方隔离罩的上侧面开设有风机安装孔。

13.所述分离工作部分的顶部内通过隔板分隔出机器安装空间,对应机器安装空间的分离工作部分的侧面或顶面上设有通风散热孔和可活动打开或闭合的开关面板,所述透视窗口在分离工作部分的多个侧面上设置,并且至少一面的透视窗口对应机器安装空间。

14.还包括有控制箱壳体,所述控制箱壳体上设有人机交互控制窗口,所述控制箱壳体设有人机交互控制窗口的一侧与分离工作部分一侧面齐平并排连接,并且其底部连接在机座部分的顶部。

15.通过采用上述技术方案,本实用新型的有益效果是:上述压铸超声波水口分离自动化设备机壳由多个壳体部分组装连接为一体,整体结构方正,各个壳体部分对应机械的几个主要工序的工作空间,从而能够达到对各空间有一个清楚的分隔,各部分壳体主要由框架和面板构成,能够较好的包围住机械结构部件使其不外露,可大大降低现有技术中提及的外露的缺点,达到有利于机械保护,有利于清理养护,降低安全隐患、方便检视机械工作情况等的作用效果。还有,上述壳体的布局结构结合了机械工作进行的工序,合理的利用空间、规划空间应用,能够达到多种不同类型一起压铸的压铸件的分类排料、准确分类排料和精准排料。综上,从而实现本实用新型的上述目的。

附图说明

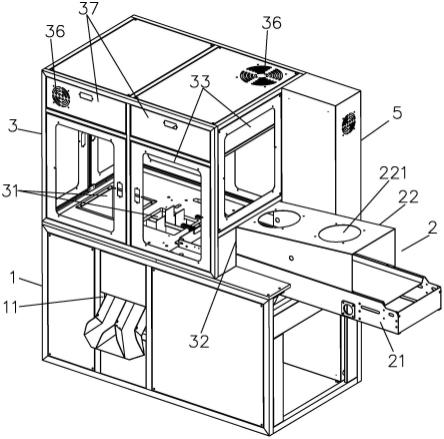

16.图1是本实用新型涉及的一种压铸超声波水口分离自动化设备机壳的整体结构示意图。

17.图2是本实用新型涉及的一种压铸超声波水口分离自动化设备机壳的另一角度整体结构示意图。

18.图3是本实用新型涉及的分离排料口和排料部分的结构示意图。

19.图4是本实用新型涉及的左排料滑道和右排料滑道与翻转挡板的结构示意图。

20.图中:

21.机座部分1;分料排出口11;送料部分2;输送带下部包覆壳体21;

22.输送带上方隔离罩22;风机安装孔221;

23.分离工作部分3;分离排料口31;分料排料口311;

24.左分料排料口3111;右分料排料口3112;夹料排料口312;

25.送料进入口32;透视窗口33;隔板34;机器安装空间35;通风散热孔36;

26.开关面板37;排料部分4;左排料滑道41;右排料滑道42;滑道隔板43;

27.落料通孔44;翻转挡板45;驱动缸46;控制箱壳体5;人机交互控制窗口51。

具体实施方式

28.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

29.本实施例公开的一种压铸超声波水口分离自动化设备机壳,如图1、图2、图3和图4所示,为多个壳体部分组装连接为一体,各个壳体主要是由金属框架即金属框架及金属、塑料、玻璃等材质面板构成,整体结构强度高不易变形,整体机壳包括主要起安装及支撑作用的机座部分1、包覆送料履带的送料部分2、包围住超声波水口分离工作的机械部件的分离工作部分3和用于排料进行的排料部分4,以及用于安装控制系统设备器件和显示屏的控制箱壳体5,所述分离工作部分3的底部连接在机座部分1的顶部,所述分离工作部分3的底部内设有分离排料口31用于铸件的主料和废料的分离下料,所述排料部分4连接设置在机座部分1内部并且其排料进入一端连接分离排料口31以接料排出,所述机座部分1的侧面上设有分料排出口11供排料部分4的排料输出一端穿过设置排出物料,所述分离工作部分3的侧面上开设有送料进入口32,所述送料部分2 架设在机座部分1上并且其送料输出一端穿过送料进入口32对应分离排料口31,所述分离工作部分3的侧面上设有透视窗口33供检视机械工作的透视观察和打开进行维护工作,所述控制箱壳体5上设有人机交互控制窗口51,所述控制箱壳体5设有人机交互控制窗口的一侧与分离工作部分3一侧面齐平并排连接,并且其底部连接在机座部分1的顶部,整体机壳如图中所示,合理利用空间进行空间布局使得其外观比较方正。下面结合附图详细描述各部分的结构位置连接关系。

30.所述送料部分2包括输送带下部包覆壳体21及连接在输送带下部包覆壳体 21上的输送带上方隔离罩22,两者的两端为开放口供输入和输出,所述输送带上方隔离罩22的上侧面开设有风机安装孔221,该结构设置能够将气流限定在送带上方隔离罩22的空间内,提高风机的使用效益。所述分离工作部分3的顶部内通过隔板34分隔出机器安装空间35,对应机器安装空间35的分离工作部分3的侧面或顶面上设有通风散热孔36和可活动打开或闭合的开关面板37,所述透视窗口33在分离工作部分3的多个侧面上设置,并且至少一面的透视窗口 33对应机器安装空间35,方便观测机器运行情况以及检修维护。

31.由于从压铸模具出来铸件通常是有左右两列主料,每列为多个,两列主料之间由压铸模具的注水料道成型的料道废料连接在一起,各个主料还单独连接有一块分离废料,在压铸超声波水口分离时,固定压住分离废料和料道废料,各主料则能够在超声波的作用下分离下落,然后分离废料解除固定压住后也会下落,而料道废料则需要通过夹具夹具夹走落料,因此,本实施例的所述分离排料口31包括主料和分离废料的分料排料口311以及料道废料的夹料排料口 312,所述分料排料口311在送料部分2的送料输出一端与夹料排料口312之间,三者对应排列,利于简化机械动作结构设计,所述分料排料口311和夹料排料口312的下方机座部分1为废料排料集中区,该区可设有废料斗或废料输出机构,所述夹料排料口312的下方可连接设有导料板进一步将废料集中位置排出,所述分料排料口311对应分料排料口311、夹料排料口312和送料部分2三者排列方向的两侧分为左分料排料口3111和右分料排料口3112,所述排料部分4包括输入上端与左分料排料口3111对应连接的左排料滑道41及输入上端与右分料排料口3112对应连接的右排料滑道42,所述分料排出口11分别对应左排料滑道41和右排料滑道42的下端设置。为达到分离废料与主料的排料,确保主料不会落入废料排料集中区,本实施例中如图中所示,所述左排料滑道41在对应上方左分料

排料口3111的区域的底面以及右排料滑道42在对应上方右分料排料口3112的区域的底面为落料通孔44,所述左排料滑道41和右排料滑道42 上分别设有对应落料通孔44翻转开合的翻转挡板45,所述翻转挡板45的上边沿与对应的落料通孔44的上边沿一侧铰接,所述机座部分1内设有分别用于驱动翻转挡板45翻转的驱动缸46,所述驱动缸46的活塞杆末端与翻转挡板44铰接,这样通过对驱动缸46的控制,在主料落料的时间段翻转翻转挡板45闭合落料通孔44,在分离废料落料的时间段则翻转翻转挡板45打开落料通孔44,则能够达到主料与废料的分离排料。

32.由于,一个压铸模具中可能存在多个金属件型腔,为达到不同金属件型腔的各个件的分别排料,所述左排料滑道41和右排料滑道42分别沿其宽度方向分为成多条滑道并设有滑道隔板43分隔开,各滑道隔板43的上端延伸至左分料排料口3111或右分料排料口3112,下端延伸至左排料滑道41或右排料滑道42末端,这里本实施例中增加了一个结构设计点,所述滑道隔板43的下端末端呈y型状,其y形状的v型部形成落料分离空间431,这样可达到相邻两条滑道的落料分隔开,避免落料混在一起。优选的,所述左排料滑道41和右排料滑道 42分别延其宽度方向各分隔出3条滑道,分料排出空间位置适当不会混料。

33.综上,本实用新型的一种压铸超声波水口分离自动化设备机壳的结构设置能够达到以下的优异之处,1、有利于机械保护,有利于清理养护,2、降低安全隐患,降低影响工作环境,3、方便检视机械工作情况、4、可达到较好分类排料的使用,5、整体外观方正,更为美观。

34.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1