退火炉的制作方法

1.本技术涉及热加工处理设备领域,尤其是涉及一种退火炉。

背景技术:

2.退火炉一种以进行金属热处理工艺的机器,通过将金属机件放在不同的退火炉内缓慢加热到一定温度,保温一段时间,然后以适宜速度冷却完成加工,其目的是使经过铸造、锻轧、焊接或切削加工的材料或工件软化,降低硬度改善塑性和韧性,使化学成分均匀化,去除残余应力或得到预期的物理性能。

3.现有的退火炉在加热金属机件是通过使热流在炉内往复循环实现的,使炉内维持在一定的温度,在加热完成后将热流排出,然后再向炉内输入冷流降温,但在机件加热完成后,炉内的热流依然具有大量的热量,直接将热流排出会造成热流中热量的利用率降低,造成资源的浪费。

技术实现要素:

4.为了提高热流中热量的利用率,本技术提供一种。

5.本技术提供的一种退火炉采用如下的技术方案:

6.一种退火炉,包括炉体,炉体内设置有用于放置机件的加工台,炉体的开口处设置有保温门,炉体上设置有用于加热机件的加热装置和用于冷却机件的冷却装置,所述炉体的一侧设置有循环装置,循环装置包括预热室和热循环管,所述热循环管连通于预热室和炉体的内部之间,所述加热装置包括热循环风机,所述热循环风机的进风口与预热室连通,热循环风机的出风口与炉体内部连通。

7.通过采用上述技术方案,热循环风机向炉体内吹出的热流在炉体内循环,加热结束后炉体内的热流通过热循环管流入预热室内,预热室将还带有热量的热流储存起来,热循环风机的进风口与预热室连通,热循环风机启动时直接利用预热室内还带有热量的热流加热,可提高热流中热量的利用率,节约能源,并且可以加快加热速率,加快工作效率。

8.可选的,所述热循环风机的出风口连通有热风管,所述热风管位于炉体内,热风管沿其轴向方向设置有若干个烧咀。

9.通过采用上述技术方案,在热风管上设置若干个烧咀,可使热循环风机吹出热流在炉体内往复循环,确保炉体内温度的均匀性。

10.可选的,所述预热室、热循环管和热循环风机均设置有两组,两组热循环管上均设置有热气泵,两组热循环风机均连通有热风管(22)且两组热风管均设置有若干个烧咀。

11.通过采用上述技术方案,预热室、热循环管和热循环风机均设置有两组可加快炉体内的加热速率和加热结束后的回收速率。

12.可选的,所述加工台沿炉体开口方向滑动连接于炉体内,炉体外设置有用于支撑加工台的升降支撑台。

13.通过采用上述技术方案,机件在炉体内的加工台上时不方便取放,加工台通过滑

动连接于炉体内,在取放机件时可将加工台滑出,方便取放机件,支撑台可以在加工台滑出取放机件时支撑加工台,防止加工台损坏。

14.可选的,所述炉体上设置有用于检测炉体内压力的压力表和用于控制炉体内压力的手动蝶阀。

15.通过采用上述技术方案,压力表可监测炉体内的压力,在加热需要高温度的机件时,不停地向炉体内吹入热流可能会导致炉体内压力过大,利用手动蝶阀将炉体内的热流排出可减少炉体内的压力。

16.可选的,所述预热室包裹有保温层。

17.通过采用上述技术方案,保温层可将预热室内暂时保存的热流保温,减少热流的热量流失。

18.可选的,所述保温门朝向炉体内部的一侧固定连接有保温橡胶圈。

19.通过采用上述技术方案,保温橡胶圈可以加强保温门和炉体之间的密封性,提高加热或冷却的速率。

20.可选的,所述热循环风机的进风口可拆卸连接有过滤网。

21.通过采用上述技术方案,从炉体内吸回至预热室中的热流中可能带有杂质,过滤网将预热室中热流的杂质过滤可以防止热循环风机堵塞而影响正常工作。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.将炉体内还具有热量的热流回收至预热室供热循环风机再次使用;

24.预热室、热循环风机和热循环管均设置两组可加快加热速率和热流回收速率,加快工作效率;

25.加工台滑动连接于炉体内,方便机件的取放。

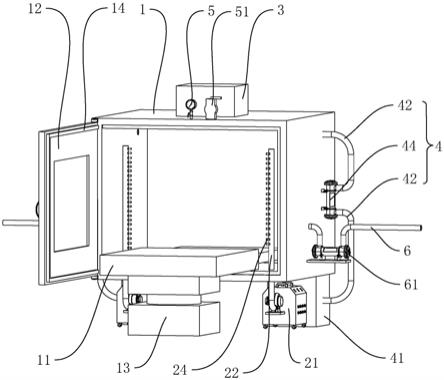

附图说明

26.图1是本技术实施例退火炉的正式图。

27.图2是本技术实施例退火炉的内部结构图。

28.图3是本技术实施例退火炉的预热室的剖面图。

29.附图标记说明:

30.1、炉体;11、加工台;12、保温门;13、升降支撑台;14、保温橡胶圈;2、加热装置;21、热循环风机;22、热风管;23、过滤网;24、烧咀;3、冷却装置;4、循环装置;41、预热室;42、循环热管;43、保温层;44、热气泵;5、压力表;51、手动蝶阀;6、冷排气管;61、冷气泵。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种退火炉。参照图1,退火炉包括炉体1,炉体上设置有用于加热炉体内机件的加热装置2、用于冷却炉体内机件的冷却装置3和用于回收炉体内热流的循环装置4。

33.参照图2和图3,循环装置4包括两个预热室41和两组循环热管42,两个预热室41均位于炉体1底部且相对设置,预热室41的外表面包裹有保温层43,循环热管42分为两段,两段循环热管42之间设置有热气泵44,两段循环热管42将热气泵44、预热室41和炉体1的内部

之间相互连通,热气泵44可控制循环热管42的启闭且可将炉体1内的热流抽出,通过循环热管流入预热室41内,循环热管42的进风口设置于炉体1内的高处,热流会自发的向高处走,在回收热流的时候能有助于热气泵44对热流的回收。

34.参照图2和图3,加热装置2包括两组热循环风机21,两组热循环风机21均位于炉体1底部且相对设置,热循环风机21的进风口连通于预热室41,热循环风机21的进风口可拆卸连接有过滤网23,热循环风机21的出风口连通有热风管22,热风管22位于炉体1内且沿炉体1高度方向设置,热风管22设置有若干个烧咀24,烧咀24沿热风管22轴向方向设置,设置多个烧咀可使热流在炉体内往复循环,确保炉体内的温度均匀性。

35.参照图2,炉体1开口处铰接有保温门12,保温门12朝向炉体1内部的一侧固定连接有保温橡胶圈14;炉体1内设置有用于放置机件的加工台11,加工台11分为固定段和滑动段,固定段滑动连接于滑动段内,加工台11的固定段固定连接于炉体1的内壁,加工台11的滑动段可沿炉体1的开口方向滑动于加工台11的固定段上,炉体1外设置有用于支撑加工台11的升降支撑台13,升降支撑台13可沿其升降轴的轴向方向升降;炉体1的顶部设置有用于检测炉体1内压力的压力表5和用于控制炉体1内压力的手动蝶阀51,当炉体1内压力过大时可通过打开手动蝶阀51,将炉体1内的部分热流排出,以此来降低炉体1内的压力。

36.参照图2,冷却装置3设置于炉体1的顶部,炉体1的内部与外界之间连通有两组冷排气管6,两组冷排气管6分别设置于炉体1的两侧,每组冷排气管6均分为两段,两段冷排气管6之间设置有冷气泵61,冷气泵61可控制冷排气管6的启闭且可将炉体1内的冷流抽出排至炉体1外,冷排气管6的进气口设置于炉体1内的低处,冷流会自发的往低处走,有助于冷气泵61将冷流的排出。

37.本技术实施例一种退火炉的实施原理为:先将保温门12打开,然后拉出加工台11从炉体1中拉出,将升降支撑台13升起将加工台11抵住,将需要加工的机件放置于加工台11上,再将加工台11退回炉体1内,将升降支撑台13降下,然后关闭保温门12,在确保热气泵44和冷气泵61处于关闭状态之后,启动热循环风机21,热循环风机21的热流通过热风管22的烧咀24在炉体1内循环,对炉体1内的机件进行均匀加热,若在加热过程中观察压力表5发现炉体1内压力过大时,可打开手动蝶阀51将炉体1内的部分热流抽出,待炉体1内压力恢复正常再将手动蝶阀51关闭,加热完成后,关闭热循环风机21,打开热气泵44将炉体1内的热流吸入预热室41内储存,然后关闭热气泵44,启动冷却装置3对炉体1内的机件进行冷却,冷却完成后,启动冷气泵61,冷气泵61将炉体1内已经使用过后的冷气从冷排气管6排出至炉体1外,排冷气结束后关闭冷气泵61,然后打开保温门12,将加工台11拉出,将加工后的机件取下,即可进行下一次机件的加工,并且待下次加热机件时,热循环风机21利用预热室41内储存的热流可实现对炉体1内部的快速加热,并且提高热流中热量的利用率。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1