一种用于连续镀膜生产线上的基片架回转设备的制作方法

一种用于连续镀膜生产线上的基片架回转设备

【技术领域】

1.本实用新型涉及真空镀膜领域,尤其是一种用于连续镀膜生产线上的基片架回转设备。

背景技术:

2.传统的连续式镀膜生产一般在一条连续式生产线上完成,其往一条直线方向进行流水式加工。当产品需要镀膜的膜层需求越多时,镀膜加工工艺的流程要求也越多,所需要配置的靶位也需要随之增加,从而导致所需要的镀膜真空室的节数(数量)增多,最终导致生产线线体的长度增加,从而需要占用的厂房空间也随之而增加。而一些厂房受长度的限制,无法摆放总长度过长的连续生产线,因此无法制备膜层要求复杂的产品。

技术实现要素:

3.本实用新型要解决的技术问题是提供可缩短镀膜生产线整体长度且可提高镀膜生产效率的一种用于连续镀膜生产线上的基片架回转设备。

4.本实用新型的目的是这样实现的:

5.一种用于连续镀膜生产线上的基片架回转设备,包括侧部设有分别供基片架本体进入和送出的密封输入口和密封输出口的真空回转室、用于对所述真空回转室进行抽真空的抽气装置以及可转动地设于所述真空回转室内的回转驱动装置,所述密封输入口和密封输出口设于所述真空回转室的同一侧部,所述回转驱动装置包括回转架、设于所述回转架侧部且用于驱动基片架本体通过所述密封输入口送入所述真空回转室或通过所述密封输出口送出所述真空回转室的传送组件以及设于所述回转架底部且用于驱动所述回转架转动180

°

的转动驱动件。

6.本实用新型采用上述结构,可将镀膜生产线从中间“翻折”180

°

,从而将镀膜生产线的长度缩短一半,另外还可以使得基片架本体的进料和出料均位于同一工位位置,进而节省了工位,并提高了镀膜生产的效率。

7.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述转动驱动件包括固设于所述真空回转室底部的定子和可转动地设于所述定子内的转子,所述定子与所述真空回转室之间设有密封件,所述转子与所述定子之间设有用于填充磁流体的磁流体密封腔,所述回转架的底部设有隔离舱,所述转子设有将其贯穿且与所述隔离舱相连通的转子通道,所述转子与所述隔离舱的底部固定连接且其二者之间也设有密封件,从而使得转动驱动件能在真空回转室外的大气环境中正常运行,另外在填充于磁流体密封腔内的磁流体和密封件的密封作用下可保证真空回转室不会在转动驱动件的位置处发生漏气。

8.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述传送组件包括若干传送轮和设于所述隔离舱内且用于驱动所述传送轮转动的磁传动组,所述磁传动组包括分别固设于所述隔离舱的内侧和外侧的内磁座和外磁座,所述内磁座和所述外磁座上分别可转动地设有主动轴和从动轴,所述内磁座和所述外磁座内分别设有可随所述主动轴和所

述从动轴转动的主动磁体和从动磁体。隔离舱通过转子通道与外界大气相通,使得内磁座和主动轴在大气环境中正常运行,主动轴转动即可驱动从动轴和传送轮转动,从而驱动基片架本体通过密封输入口送入真空回转室或通过密封输出口送出真空回转室。

9.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述回转架的顶部设有用于对基片架本体进行导向的磁导轨,所述磁导轨的两侧设有磁性相同的磁铁,从而保证基片架本体在送入或送出真空回转室的过程中的传动平稳性和效率。

10.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述密封输入口和所述密封输出口倾斜设置,相应的,所述传送组件和所述磁导轨也倾斜设置,从而适配大尺寸产品的大规模生产。

11.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述密封输入口和所述密封输出口垂直设置于所述真空回转室的侧部,相应的,所述传送组件和所述磁导轨水平设置,这样的设置方式可使回转设备的整体结构简单、紧凑,适用于小尺寸产品的镀膜生产线。

12.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述隔离舱与基片架本体之间限位装置,所述限位装置包括设于所述隔离舱外侧的电磁铁和设于基片架本体上且用于供所述电磁铁吸住的定位片,所述限位装置还包括设于所述传送轮上的限位凹槽和套设于所述限位凹槽内的限位凹圈,从而对基片架本体进行有效的定位,防止基片架本体因倾斜而甩出。

13.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述回转架的前后两侧均设有中空支撑杆,所述中空支撑杆的顶部设有加热密封舱,两所述加热密封舱的外侧均设有所述磁导轨,相应的,所述回转架的前后两侧均设有所述传送组件,所述中空支撑杆的外侧设有用于对承载于基片架本体上的基片进行加热的加热组件,所述加热组件与所述中空支撑杆之间设有隔热板。回转架的前后两侧均设有传送组件、磁导轨、中空支撑杆和加热组件,从而可进一步提高镀膜生产的效率。

14.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述隔离舱和所述加热密封舱上均设有冷却水道,所述加热密封舱通过所述中空支撑杆与所述隔离舱相连通,从而方便传送组件和加热组件的电源线路和冷却水道的水管路通过转子通道引出,并有效与真空回转室内的真空环境相隔离。

15.如上所述的一种用于连续镀膜生产线上的基片架回转设备,所述真空回转室的前后两侧均设有门体以增加检修的可操作空间,所述门体上设有抽气泵以进一步提高对真空回转室抽真空的效率,所述真空回转室和所述门体的外侧均设有冷却水管以降低真空回转室对外界温升的影响。

【附图说明】

16.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

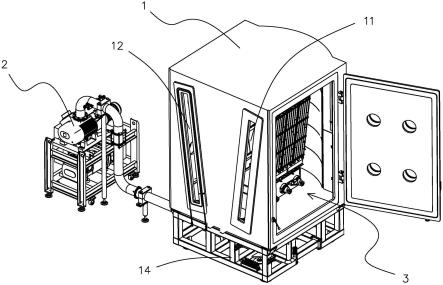

17.图1为本实用新型所述密封输入口和所述密封输出口倾斜设置的结构示意图;

18.图2为本实用新型所述密封输入口和所述密封输出口垂直设置的结构示意图;

19.图3为本实用新型所述回转驱动装置的结构示意图之一(所述传送组件和所述磁导轨倾斜设置);

20.图4为本实用新型所述回转驱动装置的结构示意图之二(所述传送组件和所述磁导轨水平设置);

21.图5为本实用新型所述转动驱动件的剖视结构示意图;

22.图6为本实用新型所述传送组件(倾斜设置)的结构示意图;

23.图7为本实用新型所述回转架(所述中空支撑杆倾斜设置)的结构示意图;

24.图8为本实用新型所述限位装置的结构示意图;

25.图9为本实用新型所述定位片的结构示意图;

26.图10为采用本实用新型的镀膜生产线的结构示意图;

27.图11为传统镀膜生产线的结构示意图。

【具体实施方式】

28.一种用于连续镀膜生产线上的基片架回转设备,包括侧部设有分别供基片架本体10进入和送出的密封输入口11和密封输出口12的真空回转室1、用于对真空回转室1进行抽真空的抽气装置2以及可转动地设于真空回转室1内的回转驱动装置3,密封输入口11和密封输出口12设于真空回转室1的同一侧部,回转驱动装置3包括回转架31、设于回转架31侧部且用于驱动基片架本体10通过密封输入口11送入真空回转室1或通过密封输出口12送出真空回转室1的传送组件4以及设于回转架31底部且用于驱动回转架31转动180

°

的转动驱动件5。

29.为使得转动驱动件5能在真空回转室外的大气环境中正常运行,转动驱动件5包括固设于真空回转室1底部的定子51和可转动地设于定子51内的转子52,定子51与真空回转室1之间设有密封件50,转子52与定子51之间设有用于填充磁流体的磁流体密封腔53,回转架31的底部设有隔离舱6,转子52设有将其贯穿且与隔离舱6相连通的转子通道521,转子52与隔离舱6的底部固定连接且其二者之间也设有密封件50,在填充于磁流体密封腔53内的磁流体和密封件50的密封作用下可保证真空回转室1不会在转动驱动件5的位置处发生漏气,解决了大气和真空的旋转动密封的技术问题。

30.传送组件4包括若干传送轮41和设于隔离舱6内且用于驱动传送轮41转动的磁传动组42,磁传动组42包括分别固设于隔离舱6 的内侧和外侧的内磁座421和外磁座422,内磁座421和外磁座422 上分别可转动地设有主动轴423和从动轴424,内磁座421和外磁座 422内分别设有可随主动轴423和从动轴424转动的主动磁体和从动磁体。隔离舱6通过转子通道521与外界大气相通,使得内磁座421 和主动轴423在大气环境中正常运行,主动轴423转动即可驱动从动轴424和传送轮41转动,从而驱动基片架本体10通过密封输入口 11送入真空回转室1或通过密封输出口12送出真空回转室11。优选的,传送轮41采用摩擦轮,主动轴423通过同步带驱动机构同步驱动。隔离舱6可作为磁传动系统的载体,使得基片架本体10的行走采用无泄漏的磁传动方式进行,其具有传动简单可靠和无泄漏的优点。

31.为保证基片架本体10在送入或送出真空回转室1的过程中的传动平稳性和效率,回转架31的顶部设有用于对基片架本体10进行导向的磁导轨7,磁导轨7的两侧设有磁性相同的磁铁,从而保证磁导轨7可对基片架本体10进行无接触式传动导向。可在导轨7的内侧设置用于检测基片架本体10位置的光电(可检测基片架本体10是否完全送入或完全送出真空回转室),其采用镜面反射的方式,单边使用4对光电,使得起始,加速,减速,停止等动作

都能很好的加以控制。

32.为适配大尺寸产品的大规模生产,如图1、图3和图7所示,密封输入口11和密封输出口12倾斜设置,相应的,传送组件4和磁导轨7也倾斜设置(此时磁导轨7内位于外侧的磁铁的磁力大于位于内侧的磁铁的磁力)。当然,为节省回转设备所占用的空间并适用于小尺寸产品的镀膜生产线,如图2和图4所示,密封输入口11和密封输出口12垂直设置于真空回转室1的侧部,相应的,传送组件4和磁导轨7水平设置。

33.为对基片架本体10进行有效的定位,隔离舱6与基片架本体10 之间限位装置8,限位装置8包括设于隔离舱6外侧的电磁铁81和设于基片架本体10上且用于供电磁铁81吸住的定位片82,为提高与基片架本体10之间的摩擦力,限位装置8还包括设于传送轮41上的限位凹槽83和套设于限位凹槽83内的限位凹圈84。限位装置8 可有效防止基片架本体10在旋转180

°

时因倾斜而甩出。限位装置8 尤为适用于传送组件4和磁导轨7倾斜设置的具体实施例中。

34.在传送组件4和磁导轨7倾斜设置的具体实施例中,回转架31 的前后两侧均设有中空支撑杆800(也为倾斜设置,如图3和图7所示),中空支撑杆800的顶部设有加热密封舱80,为实现基片架本体 10的同步送入和送出以进一步提高镀膜生产的效率,两所述加热密封舱80的外侧均设有所述磁导轨7,相应的,回转架31的前后两侧均设有所述传送组件4,中空支撑杆800的外侧设有用于对承载于基片架本体10上的基片进行加热的加热组件9,为防止两侧的加热组件9所产生的热量相互影响,加热组件9与中空支撑杆800之间设有隔热板90。在传送组件4和磁导轨7水平设置的具体实施例中,其回转架31仅在中部设置竖直的中空支撑杆800,中控支撑杆8的顶部也设有加热密封舱80,其加热密封舱80的两侧均设有磁导轨7,回转架31的前后两侧也设有两所述传送组件4和加热组件9及隔热板90,不过为了使得整体结构更为紧凑,可将隔离舱6一分为三(如图4所示),两所述传送组件4分别设于两侧的舱内(两侧舱与中间舱通过连通管连通,连通管可穿水管和电线),且传送轮41朝向内侧,这样使得密封输入口11和密封输出口12可靠得更近,从而缩小真空回转室1的整体尺寸。

35.为对隔离舱6和加热密封舱80进行冷却防止温升对传送组件4 和内部线路的正常运作造成影响,隔离舱6和加热密封舱80上均设有冷却水道60,为有效解决水电引出的技术问题,加热密封舱80通过中空支撑杆800与隔离舱6相连通,传送组件4和加热组件9等用电器的电源线路和冷却水道60的水管路可加热密封舱80、中空支撑杆800、隔离舱6和转子通道521引出,并有效与真空回转室1内的真空环境相隔离。中空支撑杆800采用不锈钢双圆管制作,管内可通冷却水,另外还可以通气管和电线,隔离舱6作为整个回转架31的支撑,也是水电气引入后的集中布置腔室,加热组件9则集中在加热密封舱80进行固定和引电。

36.为增加检修的可操作空间,真空回转室1的前后两侧均设有门体 13,为进一步提高对真空回转室1抽真空的效率,门体13上设有抽气泵131(优选分子泵,大大缩短抽气的时间),为降低真空回转室1 对外界温升的影响,真空回转室1和门体13的外侧均设有冷却水管 132。门体13通过铰链133与真空回转室1可转动地连接,关门时通过卡箍134锁紧。真空回转室1的底部设有底架14以方便转动驱动件5的安装、拆卸和维护,相应的,为缓解门铰链的压力,可在门体的底部设置减震脚轮135,同时也可提高设备的安全性。为随时观察真空镀膜室1内部的运行情况,可在真空镀膜室1的侧面开设观察窗。为保证密封性,可在密封输入口11和密封输出口12上设置弹性密封橡胶挡片。

37.本实用新型投入使用时,门体13关合,抽气装置2(前级泵组) 对真空回转室1进行抽真空,随后门体13上的抽气泵131启动并对真空回转室1进行进一步抽真空以使得真空回转室1的真空度满足工艺要求,随后传送组件4工作并驱动传送轮41转动,在镀膜生产线上完成上一工序的产品随基片架本体10通过密封输入口11进入真空回转室1内,此时基片架本体10底侧承托于传送轮41上,随后传送轮41将该基片架本体10送入真空回转室1内,送入过程中,磁导轨 7对基片架本体10进行磁导向,当该基片架本体10完全送入真空回转室1内时,传送组件4停止工作,同时电磁铁81得电并将该基片架本体10上的定位片82吸住,随后转动驱动件5驱动回转架31转动180

°

(可设置行程开关来检测回转架31是否转动到位),此时电磁铁81失电并释放该基片架本体10,同时传送组件开始工作并驱动该基片架本体10通过密封输出口12送出真空回转室1(磁导轨7对基片架本体10进行磁导向)。值得注意的是,两侧的传送组件4可同时工作,即在传送组件4将前一基片架本体10通过密封输出口12送出的同时另一传送组件4将后一基片架本体10通过密封输入口11送入真空回转室1内,当完成前一基片架本体10的送出动作时,后一基片架本体10也完成送入动作,此时转动驱动件5再次驱动回转架 31回转180

°

以送入再后一件基片架本体10,如此重复循环。

38.本实用新型可将如图10所示传统的往一条直线方向进行流水式加工的镀膜生产线从中间“翻折”180

°

,从而将镀膜生产线的长度缩短一半,另外还可以使得基片架本体的进料和出料均位于同一工位位置,进而节省了工位,并提高了镀膜生产的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1