一种具有均匀蒸镀效果的蒸发舟及包含它的真空镀膜设备的制作方法

1.本实用蒸镀领域,具体地说,是关于一种具有均匀蒸镀效果的蒸发舟及包含它的真空镀膜设备。

背景技术:

2.真空镀膜是在真空环境中,对蒸镀材料进行加热使其蒸发,从而使其在镀膜对象表面沉积形成薄膜。装载蒸镀材料的容器为蒸发舟,蒸发舟为所有蒸发器皿的统称。根据使用用途的不同,其成分配方也不一样,蒸发舟具有真空蒸镀包装材料、电容器金属化镀膜、显示屏镀层、烫金镀层、防伪标志镀层、反光镀层以及纸张、纺织品镀铝等用途。

3.现有的蒸发舟一般设置为全开口方形容器,由于蒸发舟的深度都比较浅,蒸镀材料在全开口容器内的烧结时间很短,蒸镀材料在气化后形成的蒸汽纯度较低,这样的蒸镀材料蒸汽在附着于膜体表面的过程中容易产生溅射孔洞,影响蒸镀效果,降低蒸镀产品的良品率。

4.为提高真空镀膜效果,在真空镀膜设备上往往会同时放置多个蒸发舟,且蒸发舟呈线性分布排列。由于蒸发舟难以做到底部受热完全均匀,现有的蒸发舟线性分布排列方式容易导致蒸镀材料在膜体表面附着不均匀,使得蒸镀层厚度不一,甚至出现斑马线条纹,影响蒸镀效果,降低蒸镀产品的良品率。

技术实现要素:

5.为克服上述缺点,本实用新型的目的在于提供一种具有均匀蒸镀效果的蒸发舟及包含它的真空镀膜设备。

6.为了达到以上目的,本实用新型采用的技术方案是:

7.一种具有均匀蒸镀效果的蒸发舟,包括:底板、侧壁、上盖,其中底板、侧壁和上盖共同围成舟舱,所述舟舱内部设置有蒸镀材料,所述舟舱交错设在真空镀膜设备内部,

8.侧壁,所述侧壁倾斜设置在底板上方;

9.上盖,所述上盖上方开设有多个槽口,所述槽口的形状为长条状、锯齿状、波浪状或通孔中的至少一种。由于具有上盖,蒸发舟不是全开口,延长了蒸镀材料在舟舱内的烧结时间,长时间的烧结有利于蒸镀材料中杂质的沉淀,能够获得更高纯度的蒸镀材料蒸汽,在镀膜过程中减少溅射孔洞的产生,因而可根据蒸镀材质的不同开设不同数量和不同形状的槽口,上盖上方的槽口负责为舟舱内部通入氧气和排除气体。

10.优选地,所述侧壁呈喇叭状,所述侧壁围成的封闭形状的面积从上盖向底板逐渐减小,喇叭状的侧壁可以增大蒸发面积,提高蒸镀效率。

11.优选地,所述侧壁从上盖向底板逐渐倾斜设置,倾斜角在15

°‑

45

°

。

12.优选地,所述侧壁的倾斜角为32

°

,倾斜设计能够有效的增大蒸发面积,为了更有效的增大蒸发面积,且不浪费蒸发材料,需要调整倾斜的较大,而32

°

的夹角的设计,能够在增大蒸发面积的同时,减少蒸发材料的浪费。

13.优选地,沿着所述真空镀膜设备的长度方向设有至少两排相互平行设置的蒸发舟,每排设置有多个蒸发舟,相邻两排的所述蒸发舟在所述真空镀膜设备上依次交错设置,这样错位排列的舟舱在镀膜过程中会产生气浪,可以提高蒸镀的均匀性,镀膜产品表面不会出现斑马线条纹,能够使得蒸镀层厚度一致。

14.优选地,所述靠近真空镀膜设备内壁的侧板上设置有滑块,所述真空镀膜设备的内壁上设置有卡座,所述滑块与卡座配合连接。

15.优选地,所述卡座呈倾斜状,且与侧板贴合,所述卡座上设置有卡槽,所述卡槽上端呈中空状,通过卡槽与滑块的卡和连接,使得舟舱与真空镀膜设备内壁可拆卸连接,方便拿取更换舟舱。

16.优选地,位于同一排的任意两个相邻的所述蒸发舟之间的距离为一个蒸发舟本身的宽度,错位排列的舟舱5在镀膜过程中会产生气浪,可以提高蒸镀的均匀性,镀膜产品表面不会出现斑马线条纹,能够使得蒸镀层厚度一致,需要注意的是,相邻两组舟舱5之间的距离过长或过短,都有可能导致气浪无法完全排出,使得镀膜产品表面的厚度出现细微的差距,而两组舟舱相距1.5个舟舱本身的宽度,距离适中,可使得气浪在排出的过程中,均匀镀膜在产品上。

17.本实用新型的有益效果是

18.1.蒸发舟的舟舱侧壁倾斜设置,侧壁围成的环为喇叭状,且向上的口大于向下的口。喇叭状的侧壁可以增大蒸发面积,提高蒸镀效率;

19.2.上盖上开设多个槽口,槽口可以为并排的长条状槽口,如波浪形、锯齿形等,或槽口为通孔,由于具有上盖,蒸发舟不是全开口,延长了蒸镀材料在舟舱内的烧结时间,长时间的烧结有利于蒸镀材料中杂质的沉淀,能够获得更高纯度的蒸镀材料蒸汽,在镀膜过程中减少溅射孔洞的产生。

20.3.相邻排的舟舱错位排列,就是一排的舟舱都放置在相邻排的间隙中。这样错位排列的蒸发舟在镀膜过程中会产生气浪,可以提高蒸镀的均匀性,镀膜产品表面不会出现斑马线条纹,能够使得蒸镀层厚度一致。

附图说明

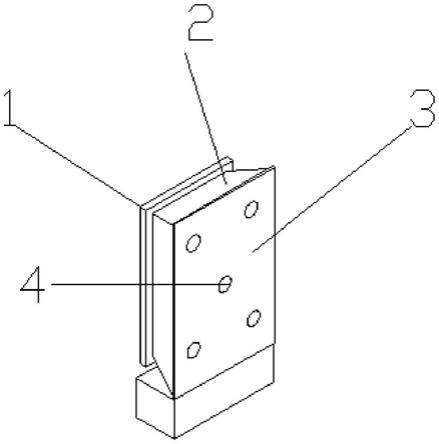

21.图1为本实用新型实施例一的蒸发舟的立体结构示意图;

22.图2为在本实用新型实施例一的槽口为波浪形状时的结构示意图;

23.图3为本实用新型实施例二的蒸镀设备的结构示意图;

24.图4为本实用新型实施例二的蒸发舟舟舱与蒸镀设备的连接关系示意图;

25.图5为本实用新型实施例二的的蒸发舟卡座的结构示意图。

26.图中:1、底板;2、侧壁;3、上盖;4、槽口;5、舟舱;6、蒸镀设备;7、滑块;8、卡座;9、卡槽。

具体实施方式

27.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.实施例一:

29.参见附图1和2所示,本实施例为一种具有均匀蒸镀效果的蒸发舟,其包括:底板1、侧壁2、上盖3,其中底板1、侧壁2和上盖3共同围成舟舱5,所述舟舱5内部设置有蒸镀材料,所述舟舱5交错设在真空镀膜设备内部,所述侧壁2倾斜设置在底板1上方;所述上盖3上方开设有多个槽口4,所述槽口4的形状可以为长条状、锯齿状、波浪状或通孔中的至少一种。由于具有上盖3,蒸发舟不是全开口,延长了蒸镀材料在舟舱5内的烧结时间,长时间的烧结有利于蒸镀材料中杂质的沉淀,能够获得更高纯度的蒸镀材料蒸汽,在镀膜过程中减少溅射孔洞的产生,因而可根据蒸镀材质的不同开设不同数量和不同形状的槽口4,上盖3上方的槽口4负责为舟舱5内部通入氧气和排除气体,为了延长蒸镀材料在舟舱5内的烧结时间,但延长的时间过长或过短都有可能导致蒸镀材料的蒸汽纯度不够。

30.优选的,在槽口4为长条状或波浪状时,可以将其数量控制在3-6个,刚好能够使得延长的时间在5到8分钟,确保镀材料的蒸汽纯度;

31.优选地,所述侧壁2呈喇叭状,所述侧壁2围成的封闭形状的面积从上盖3向底板1逐渐减小,喇叭状的侧壁2可以增大蒸发面积,提高蒸镀效率。

32.优选地,所述侧壁2从上盖3向底板1逐渐倾斜设置,倾斜角在15

°‑

45

°

。

33.优选地,所述侧壁2的倾斜角为32

°

,倾斜设计能够有效的增大蒸发面积,为了更有效的增大蒸发面积,且不浪费蒸发材料,需要调整倾斜的较大,而32

°

的夹角的设计,能够在增大蒸发面积的同时,减少蒸发材料的浪费。

34.实施例二:

35.本实施例为一种真空镀膜设备,其包括实施例一的蒸发舟,沿着所述真空镀膜设备的长度方向设有两排相互平行设置的蒸发舟,每排设置有多个蒸发舟,相邻两排的所述蒸发舟在所述真空镀膜设备上依次交错设置,这样错位排列的舟舱5在镀膜过程中会产生气浪,可以提高蒸镀的均匀性,镀膜产品表面不会出现斑马线条纹,能够使得蒸镀层厚度一致。

36.优选地,所述舟仓5的靠近真空镀膜设备内壁的侧板上设置有滑块7,所述真空镀膜设备的内壁上设置有卡座8,所述滑块7与卡座8配合连接。

37.优选地,所述卡座8呈倾斜状,且与侧板贴合,所述卡座8上设置有卡槽9,所述卡槽9上端呈中空状,通过卡槽9与滑块7的卡合连接,使得舟舱5与真空镀膜设备内壁可拆卸连接,方便拿取更换舟舱5。

38.优选地,位于同一排的任意两个相邻的所述蒸发舟之间的距离为一个蒸发舟本身的宽度,错位排列的舟舱5在镀膜过程中会产生气浪,可以提高蒸镀的均匀性,镀膜产品表面不会出现斑马线条纹,能够使得蒸镀层厚度一致,需要注意的是,相邻两组舟舱5之间的距离过长或过短,都有可能导致气浪无法完全排出,使得镀膜产品表面的厚度出现细微的差距,而两组舟舱5相距1.5个舟舱本身的宽度,距离适中,可使得气浪在排出的过程中,均匀镀膜在产品上。

39.在本实用新型中,该蒸发舟的舟舱5内部防止有蒸镀材料,通过对其加热使得蒸镀材料从上盖3上方的槽口4排出,均匀蒸镀到产品上,且,舟舱5错位排列在真空蒸镀设备6的内壁上,有效的防止蒸镀时产品上出现斑马线条纹。

40.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技

术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1