一种蒸发镀膜装置的制作方法

1.本实用新型涉及一种镀膜装置,尤其涉及一种蒸发镀膜装置。

背景技术:

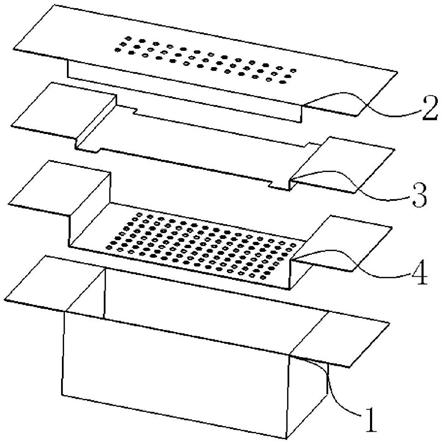

2.蒸发镀膜装置是通过电阻加热的方式对膜料(如:硫化锌zns)进行加热,使膜料不经过熔化状态直接升华成气体蒸镀在待镀工件上的镀膜装置。如图1 所示,现有技术的蒸发镀膜装置包括蒸发舟1和过滤件2;所述过滤件2盖置在所述蒸发舟1上。由于固态的膜料在受热过程中会发生微小颗粒的飞溅,飞溅的微小颗粒沉积在产品表面形成麻点,严重影响产品质量。麻点是光学产品非常重要的一个光学指标。麻点多的技术问题是长期以来一直存在的技术问题,无法彻底解决。

技术实现要素:

3.本技术方案要解决的技术问题是提供一种蒸发镀膜装置,该蒸发镀膜装置可有效地阻挡住和/或过滤掉飞溅的微小颗粒,使气态的物理分子或离子蒸镀在工件上,大大提高了产品质量。

4.为了解决上述技术问题,本技术方案提供了一种蒸发镀膜装置,

5.包括蒸发舟和过滤件;

6.所述过滤件盖置在所述蒸发舟上;

7.所述蒸发舟内摞置有阻挡件;和/或,

8.所述蒸发舟内摞置有内过滤件。

9.作为本技术方案的各种改进如下所述。

10.所述蒸发舟包括蒸发舟-底板;

11.所述蒸发舟-底板的形状呈矩形;

12.所述蒸发舟-底板的前侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-前侧板;

13.所述蒸发舟-底板的后侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-后侧板;

14.所述蒸发舟-底板的左侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-左侧板;

15.所述蒸发舟-左侧板的顶侧边缘垂直于该蒸发舟-左侧板的板面向左延伸形成蒸发舟-左翼板;

16.所述蒸发舟-底板的右侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-右侧板;

17.所述蒸发舟-右侧板的顶侧边缘垂直于该蒸发舟-右侧板的板面向右延伸形成蒸发舟-右翼板;

18.所述蒸发舟-底板、所述蒸发舟-前侧板、所述蒸发舟-后侧板、所述蒸发舟

‑ꢀ

左侧

板和所述蒸发舟-右侧板围合成上方敞口的箱体;

19.所述箱体的形状呈长方体。

20.所述过滤件包括过滤件-顶板;

21.所述过滤件-顶板的形状呈矩形;

22.所述过滤件-顶板的板面中部分布有过滤件-孔;

23.所述过滤件-顶板的前侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-前侧板;

24.所述过滤件-顶板的后侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-后侧板;

25.从前面看,所述过滤件的形状呈倒置的“凸”字形;

26.从左面看,所述过滤件的形状呈倒置的“凹”字形。

27.所述阻挡件包括阻挡件-底板;

28.所述阻挡件-底板的形状呈矩形;

29.所述阻挡件-底板的前、后分别设置有阻挡件-凹口;

30.所述阻挡件-底板的左侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-左侧板;

31.所述阻挡件-左侧板的顶侧边缘垂直于该阻挡件-左侧板的板面向左延伸形成阻挡件-左翼板;

32.所述阻挡件-底板的右侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-右侧板;

33.所述阻挡件-右侧板的顶侧边缘垂直于该阻挡件-右侧板的板面向右延伸形成阻挡件-右翼板;

34.从前面看,所述阻挡件-底板、所述阻挡件-左侧板、所述阻挡件-右侧板、所述阻挡件-左翼板和所述阻挡件-右翼板构成倒置的浅槽“ω”形。

35.所述内过滤件包括内过滤件-底板;

36.所述内过滤件-底板的形状呈矩形;

37.所述内过滤件-底板的板面中部分布有内过滤件-孔;

38.所述内过滤件-底板的左侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-左侧板;

39.所述内过滤件-左侧板的顶侧边缘垂直于该内过滤件-左侧板的板面向左延伸形成内过滤件-左翼板;

40.所述内过滤件-底板的右侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-右侧板;

41.所述内过滤件-右侧板的顶侧边缘垂直于该内过滤件-右侧板的板面向右延伸形成内过滤件-右翼板;

42.从前面看,所述内过滤件-底板、所述内过滤件-左侧板、所述内过滤件-右侧板、所述内过滤件-左翼板和所述内过滤件-右翼板构成倒置的深槽“ω”形。

43.所述蒸发舟、所述过滤件、所述阻挡件和所述内过滤件采用钼片加工而成;

44.所述钼片的纯度为99.96%;

45.所述钼片的厚度为0.12mm。

46.所述蒸发舟的总长度、所述过滤件的总长度、所述阻挡件的总长度和所述内过滤件的总长度相适应;

47.所述蒸发舟-底板的长度、所述过滤件-顶板的长度、所述阻挡件-底板的长度和所述内过滤件-底板的长度相适应;

48.所述蒸发舟-底板的宽度、所述过滤件-顶板的宽度、所述阻挡件-底板的宽度和所述内过滤件-底板的宽度相适应;

49.所述内过滤件-左侧板的高度是所述蒸发舟-左侧板高度的三分之一至二分之一;

50.所述阻挡件-左侧板的高度是所述内过滤件-左侧板高度的三分之一至二分之一;

51.所述阻挡件-左侧板的高度与所述阻挡件-凹口的深度相同。

52.所述内过滤件-孔有九十个;

53.九十个所述内过滤件-孔分布在所述内过滤件-底板的中部;

54.九十个所述内过滤件-孔呈六行十五列矩阵形分布在所述内过滤件-底板的中部;

55.所述内过滤件-孔的直径为1.6mm;

56.相邻两个所述内过滤件-孔之间的距离为3.2mm。

57.所述过滤件-孔有三十九个;

58.三十九个所述过滤件-孔分布在所述过滤件-顶板的中部;

59.三十九个所述过滤件-孔呈三行十三列矩阵形分布在所述过滤件-顶板的中部;

60.所述过滤件-孔的直径为1.6mm;

61.相邻两个所述过滤件-孔之间的距离为4mm。

62.所述蒸发舟的总长度为100mm;

63.所述蒸发舟-底板的长度为65mm;

64.所述蒸发舟-底板的宽度为30mm;

65.所述蒸发舟-左侧板的高度为25mm。

66.本技术方案的蒸发镀膜装置与现有技术相比具有以下有益效果。

67.1、本技术方案由于采用了所述蒸发舟内摞置有阻挡件;和/或,所述蒸发舟内摞置有内过滤件的技术手段,所以,该蒸发镀膜装置可有效地阻挡住和/ 或过滤掉飞溅的微小颗粒,使气态的物理分子或离子蒸镀在工件上,大大提高了产品质量。

68.2、本技术方案由于采用了所述蒸发舟包括蒸发舟-底板;所述蒸发舟-底板的形状呈矩形;所述蒸发舟-底板的前侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-前侧板;所述蒸发舟-底板的后侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-后侧板;所述蒸发舟-底板的左侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-左侧板;所述蒸发舟-左侧板的顶侧边缘垂直于该蒸发舟-左侧板的板面向左延伸形成蒸发舟-左翼板;所述蒸发舟-底板的右侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-右侧板;所述蒸发舟-右侧板的顶侧边缘垂直于该蒸发舟-右侧板的板面向右延伸形成蒸发舟-右翼板;所述蒸发舟-底板、所述蒸发舟-前侧板、所述蒸发舟-后侧板、所述蒸发舟

‑ꢀ

左侧板和所述蒸发舟-右侧板围合成上方敞口的箱体;所述箱体的形状呈长方体的技术手段,所以,可以用来盛放待蒸镀材料。

69.3、本技术方案由于采用了所述过滤件包括过滤件-顶板;所述过滤件-顶板的形状

呈矩形;所述过滤件-顶板的板面中部分布有过滤件-孔;所述过滤件-顶板的前侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-前侧板;所述过滤件-顶板的后侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-后侧板;从前面看,所述过滤件的形状呈倒置的“凸”字形;从左面看,所述过滤件的形状呈倒置的“凹”字形的技术手段,所以,可以过滤掉溶入气态的物理分子或离子中的微小颗粒,同时,有利于与蒸发舟之间的密封连接。

70.4、本技术方案由于采用了所述阻挡件包括阻挡件-底板;所述阻挡件-底板的形状呈矩形;所述阻挡件-底板的前、后分别设置有阻挡件-凹口;所述阻挡件-底板的左侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-左侧板;所述阻挡件-左侧板的顶侧边缘垂直于该阻挡件-左侧板的板面向左延伸形成阻挡件-左翼板;所述阻挡件-底板的右侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-右侧板;所述阻挡件-右侧板的顶侧边缘垂直于该阻挡件-右侧板的板面向右延伸形成阻挡件-右翼板;从前面看,所述阻挡件-底板、所述阻挡件-左侧板、所述阻挡件-右侧板、所述阻挡件-左翼板和所述阻挡件-右翼板构成倒置的浅槽“ω”形的技术手段,所以,阻挡件的前后两侧与蒸发舟之间形成两个狭缝迫使气态的物理分子或离子多次转向流动,使溶入气态的物理分子或离子中的微小颗粒被阻挡件充分地阻挡住,提高气态的物理分子或离子的纯净度。

71.5、本技术方案由于采用了所述内过滤件包括内过滤件-底板;所述内过滤件-底板的形状呈矩形;所述内过滤件-底板的板面中部分布有内过滤件-孔;所述内过滤件-底板的左侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-左侧板;所述内过滤件-左侧板的顶侧边缘垂直于该内过滤件-左侧板的板面向左延伸形成内过滤件-左翼板;所述内过滤件-底板的右侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-右侧板;所述内过滤件-右侧板的顶侧边缘垂直于该内过滤件-右侧板的板面向右延伸形成内过滤件-右翼板;从前面看,所述内过滤件-底板、所述内过滤件-左侧板、所述内过滤件-右侧板、所述内过滤件-左翼板和所述内过滤件-右翼板构成倒置的深槽“ω”形的技术手段,所以,可以更有效地将从膜料上飞溅出来的微小颗粒过滤掉。

72.6、本技术方案由于采用了所述蒸发舟、所述过滤件、所述阻挡件和所述内过滤件采用钼片加工而成;所述钼片的纯度为99.96%;所述钼片的厚度为 0.12mm的技术手段,所以,可以耐高温。

73.7、本技术方案由于采用了所述蒸发舟的总长度、所述过滤件的总长度、所述阻挡件的总长度和所述内过滤件的总长度相适应;所述蒸发舟-底板的长度、所述过滤件-顶板的长度、所述阻挡件-底板的长度和所述内过滤件-底板的长度相适应;所述蒸发舟-底板的宽度、所述过滤件-顶板的宽度、所述阻挡件-底板的宽度和所述内过滤件-底板的宽度相适应的技术手段,所以,有利于各个部件之间的密封连接。

74.8、本技术方案由于采用了所述内过滤件-左侧板的高度是所述蒸发舟-左侧板高度的三分之一至二分之一;所述阻挡件-左侧板的高度是所述内过滤件-左侧板高度的三分之一至二分之一;所述阻挡件-左侧板的高度与所述阻挡件-凹口的深度相同的技术手段,所以,有利于气态的物理分子或离子的正常流动。

75.9、本技术方案由于采用了所述内过滤件-孔有九十个;九十个所述内过滤件-孔分布在所述内过滤件-底板的中部;九十个所述内过滤件-孔呈六行十五列矩阵形分布在所述

内过滤件-底板的中部;所述内过滤件-孔的直径为1.6mm;相邻两个所述内过滤件-孔之间的距离为3.2mm的技术手段,所以,进一步有利于气态的物理分子或离子的正常流动。

76.10、本技术方案由于采用了所述过滤件-孔有三十九个;三十九个所述过滤件-孔分布在所述过滤件-顶板的中部;三十九个所述过滤件-孔呈三行十三列矩阵形分布在所述过滤件-顶板的中部;所述过滤件-孔的直径为1.6mm;相邻两个所述过滤件-孔之间的距离为4mm的技术手段,所以,更进一步有利于气态的物理分子或离子的正常流动。

77.11、本技术方案由于采用了所述蒸发舟的总长度为100mm;所述蒸发舟

‑ꢀ

底板的长度为65mm;所述蒸发舟-底板的宽度为30mm;所述蒸发舟-左侧板的高度为25mm的技术手段,所以,适合多数工件的蒸镀。

附图说明

78.下面结合附图和具体实施方式对本技术方案的蒸发镀膜装置作进一步的详细描述。

79.图1为现有技术中蒸发镀膜装置的立体分解结构示意图。

80.图2为本实施方式中蒸发镀膜装置的立体分解结构示意图。

81.图3为本实施方式中蒸发镀膜装置的立体装配结构示意图。

82.图4为本实施方式中蒸发舟的立体结构示意图。

83.图5为本实施方式中过滤件的立体结构示意图。

84.图6为本实施方式中阻挡件的立体结构示意图。

85.图7为本实施方式中内过滤件的立体结构示意图。附图标记说明如下。

86.1~蒸发舟; 1-1~蒸发舟-底板;1-2~蒸发舟-前侧板; 1-3~蒸发舟-后侧板; 1-4~蒸发舟-左侧板; 1-5~蒸发舟-右侧板; 1-6~蒸发舟-左翼板; 1-7~蒸发舟-右翼板; 2~过滤件; 2-1~过滤件-顶板; 2-2~过滤件-孔; 2-3~过滤件-前侧板; 2-4~过滤件-后侧板; 3~阻挡件; 3-1~阻挡件-底板; 3-2~阻挡件-凹口; 3-3~阻挡件-左侧板; 3-4~阻挡件-右侧板; 3-5~阻挡件-左翼板; 3-6~阻挡件-右翼板; 4~内过滤件;

87.4-1~内过滤件-底板; 4-2~内过滤件-孔; 4-3~内过滤件-左侧板; 4-4~内过滤件-右侧板; 4-5~内过滤件-左翼板;4-6~内过滤件-右翼板。

具体实施方式

88.如图2至图3所示,

89.本实施方式提供了一种蒸发镀膜装置,

90.包括蒸发舟1和过滤件2;

91.所述过滤件2盖置在所述蒸发舟1上;

92.所述蒸发舟1内摞置有阻挡件3;和/或,

93.所述蒸发舟1内摞置有内过滤件4。

94.本实施方式由于采用了所述蒸发舟内摞置有阻挡件;和/或,所述蒸发舟内摞置有内过滤件的技术手段,所以,该蒸发镀膜装置可有效地阻挡住和/或过滤掉飞溅的微小颗粒,使气态的物理分子或离子蒸镀在工件上,大大提高了产品质量。

95.作为本实施方式的各种改进详述如下。

96.如图4所示,

97.所述蒸发舟1包括蒸发舟-底板1-1;

98.所述蒸发舟-底板1-1的形状呈矩形;

99.所述蒸发舟-底板1-1的前侧边缘垂直于该蒸发舟-底板1-1的板面向上延伸形成蒸发舟-前侧板1-2;

100.所述蒸发舟-底板1-1的后侧边缘垂直于该蒸发舟-底板1-1的板面向上延伸形成蒸发舟-后侧板1-3;

101.所述蒸发舟-底板1-1的左侧边缘垂直于该蒸发舟-底板1-1的板面向上延伸形成蒸发舟-左侧板1-4;

102.所述蒸发舟-左侧板1-4的顶侧边缘垂直于该蒸发舟-左侧板1-4的板面向左延伸形成蒸发舟-左翼板1-6;

103.所述蒸发舟-底板1-1的右侧边缘垂直于该蒸发舟-底板1-1的板面向上延伸形成蒸发舟-右侧板1-5;

104.所述蒸发舟-右侧板1-5的顶侧边缘垂直于该蒸发舟-右侧板1-5的板面向右延伸形成蒸发舟-右翼板1-7;

105.所述蒸发舟-底板1-1、所述蒸发舟-前侧板1-2、所述蒸发舟-后侧板1-3、所述蒸发舟-左侧板1-4和所述蒸发舟-右侧板1-5围合成上方敞口的箱体;

106.所述箱体的形状呈长方体。

107.本实施方式由于采用了所述蒸发舟包括蒸发舟-底板;所述蒸发舟-底板的形状呈矩形;所述蒸发舟-底板的前侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-前侧板;所述蒸发舟-底板的后侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-后侧板;所述蒸发舟-底板的左侧边缘垂直于该蒸发舟

‑ꢀ

底板的板面向上延伸形成蒸发舟-左侧板;所述蒸发舟-左侧板的顶侧边缘垂直于该蒸发舟-左侧板的板面向左延伸形成蒸发舟-左翼板;所述蒸发舟-底板的右侧边缘垂直于该蒸发舟-底板的板面向上延伸形成蒸发舟-右侧板;所述蒸发舟

‑ꢀ

右侧板的顶侧边缘垂直于该蒸发舟-右侧板的板面向右延伸形成蒸发舟-右翼板;所述蒸发舟-底板、所述蒸发舟-前侧板、所述蒸发舟-后侧板、所述蒸发舟

‑ꢀ

左侧板和所述蒸发舟-右侧板围合成上方敞口的箱体;所述箱体的形状呈长方体的技术手段,所以,可以用来盛放待蒸镀材料。

108.如图5所示,

109.所述过滤件2包括过滤件-顶板2-1;

110.所述过滤件-顶板2-1的形状呈矩形;

111.所述过滤件-顶板2-1的板面中部分布有过滤件-孔2-2;

112.所述过滤件-顶板2-1的前侧边缘中部垂直于该过滤件-顶板2-1的板面向下延伸形成过滤件-前侧板2-3;

113.所述过滤件-顶板2-1的后侧边缘中部垂直于该过滤件-顶板2-1的板面向下延伸形成过滤件-后侧板2-4;

114.从前面看,所述过滤件2的形状呈倒置的“凸”字形;

115.从左面看,所述过滤件2的形状呈倒置的“凹”字形。

116.本实施方式由于采用了所述过滤件包括过滤件-顶板;所述过滤件-顶板的形状呈

矩形;所述过滤件-顶板的板面中部分布有过滤件-孔;所述过滤件-顶板的前侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-前侧板;所述过滤件-顶板的后侧边缘中部垂直于该过滤件-顶板的板面向下延伸形成过滤件-后侧板;从前面看,所述过滤件的形状呈倒置的“凸”字形;从左面看,所述过滤件的形状呈倒置的“凹”字形的技术手段,所以,可以过滤掉溶入气态的物理分子或离子中的微小颗粒,同时,有利于与蒸发舟之间的密封连接。

117.如图6所示,

118.所述阻挡件3包括阻挡件-底板3-1;

119.所述阻挡件-底板3-1的形状呈矩形;

120.所述阻挡件-底板3-1的前、后分别设置有阻挡件-凹口3-2;

121.所述阻挡件-底板3-1的左侧边缘垂直于该阻挡件-底板3-1的板面向上延伸形成阻挡件-左侧板3-3;

122.所述阻挡件-左侧板3-3的顶侧边缘垂直于该阻挡件-左侧板3-3的板面向左延伸形成阻挡件-左翼板3-5;

123.所述阻挡件-底板3-1的右侧边缘垂直于该阻挡件-底板3-1的板面向上延伸形成阻挡件-右侧板3-4;

124.所述阻挡件-右侧板3-4的顶侧边缘垂直于该阻挡件-右侧板3-4的板面向右延伸形成阻挡件-右翼板3-6;

125.从前面看,所述阻挡件-底板3-1、所述阻挡件-左侧板3-3、所述阻挡件-右侧板3-4、所述阻挡件-左翼板3-5和所述阻挡件-右翼板3-6构成倒置的浅槽“ω”形。

126.本实施方式由于采用了所述阻挡件包括阻挡件-底板;所述阻挡件-底板的形状呈矩形;所述阻挡件-底板的前、后分别设置有阻挡件-凹口;所述阻挡件

‑ꢀ

底板的左侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-左侧板;所述阻挡件-左侧板的顶侧边缘垂直于该阻挡件-左侧板的板面向左延伸形成阻挡件-左翼板;所述阻挡件-底板的右侧边缘垂直于该阻挡件-底板的板面向上延伸形成阻挡件-右侧板;所述阻挡件-右侧板的顶侧边缘垂直于该阻挡件-右侧板的板面向右延伸形成阻挡件-右翼板;从前面看,所述阻挡件-底板、所述阻挡件

‑ꢀ

左侧板、所述阻挡件-右侧板、所述阻挡件-左翼板和所述阻挡件-右翼板构成倒置的浅槽“ω”形的技术手段,所以,阻挡件的前后两侧与蒸发舟之间形成两个狭缝迫使气态的物理分子或离子多次转向流动,使溶入气态的物理分子或离子中的微小颗粒被阻挡件充分地阻挡住,提高气态的物理分子或离子的纯净度。

127.如图7所示,

128.所述内过滤件4包括内过滤件-底板4-1;

129.所述内过滤件-底板4-1的形状呈矩形;

130.所述内过滤件-底板4-1的板面中部分布有内过滤件-孔4-2;

131.所述内过滤件-底板4-1的左侧边缘垂直于该内过滤件-底板4-1的板面向上延伸形成内过滤件-左侧板4-3;

132.所述内过滤件-左侧板4-3的顶侧边缘垂直于该内过滤件-左侧板4-3的板面向左延伸形成内过滤件-左翼板4-5;

133.所述内过滤件-底板4-1的右侧边缘垂直于该内过滤件-底板4-1的板面向上延伸

形成内过滤件-右侧板4-4;

134.所述内过滤件-右侧板4-4的顶侧边缘垂直于该内过滤件-右侧板4-4的板面向右延伸形成内过滤件-右翼板4-6;

135.从前面看,所述内过滤件-底板4-1、所述内过滤件-左侧板4-3、所述内过滤件-右侧板4-4、所述内过滤件-左翼板4-5和所述内过滤件-右翼板4-6构成倒置的深槽“ω”形。

136.本实施方式由于采用了所述内过滤件包括内过滤件-底板;所述内过滤件

‑ꢀ

底板的形状呈矩形;所述内过滤件-底板的板面中部分布有内过滤件-孔;所述内过滤件-底板的左侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-左侧板;所述内过滤件-左侧板的顶侧边缘垂直于该内过滤件-左侧板的板面向左延伸形成内过滤件-左翼板;所述内过滤件-底板的右侧边缘垂直于该内过滤件-底板的板面向上延伸形成内过滤件-右侧板;所述内过滤件-右侧板的顶侧边缘垂直于该内过滤件-右侧板的板面向右延伸形成内过滤件-右翼板;从前面看,所述内过滤件-底板、所述内过滤件-左侧板、所述内过滤件-右侧板、所述内过滤件-左翼板和所述内过滤件-右翼板构成倒置的深槽“ω”形的技术手段,所以,可以更有效地将从膜料上飞溅出来的微小颗粒过滤掉。

137.如图2所示,

138.所述蒸发舟1、所述过滤件2、所述阻挡件3和所述内过滤件4采用钼片加工而成;

139.所述钼片的纯度为99.96%;

140.所述钼片的厚度为0.12mm。

141.本实施方式由于采用了所述蒸发舟、所述过滤件、所述阻挡件和所述内过滤件采用钼片加工而成;所述钼片的纯度为99.96%;所述钼片的厚度为0.12mm 的技术手段,所以,可以耐高温。

142.如图2所示,

143.所述蒸发舟1的总长度、所述过滤件2的总长度、所述阻挡件3的总长度和所述内过滤件4的总长度相适应;

144.所述蒸发舟-底板1-1的长度、所述过滤件-顶板2-1的长度、所述阻挡件

‑ꢀ

底板3-1的长度和所述内过滤件-底板4-1的长度相适应;

145.所述蒸发舟-底板1-1的宽度、所述过滤件-顶板2-1的宽度、所述阻挡件

‑ꢀ

底板3-1的宽度和所述内过滤件-底板4-1的宽度相适应;

146.本实施方式由于采用了所述蒸发舟的总长度、所述过滤件的总长度、所述阻挡件的总长度和所述内过滤件的总长度相适应;所述蒸发舟-底板的长度、所述过滤件-顶板的长度、所述阻挡件-底板的长度和所述内过滤件-底板的长度相适应;所述蒸发舟-底板的宽度、所述过滤件-顶板的宽度、所述阻挡件-底板的宽度和所述内过滤件-底板的宽度相适应的技术手段,所以,有利于各个部件之间的密封连接。

147.所述内过滤件-左侧板4-3的高度是所述蒸发舟-左侧板1-4高度的三分之一至二分之一;

148.所述阻挡件-左侧板3-3的高度是所述内过滤件-左侧板4-3高度的三分之一至二分之一;

149.所述阻挡件-左侧板3-3的高度与所述阻挡件-凹口3-2的深度相同。

150.本实施方式由于采用了所述内过滤件-左侧板的高度是所述蒸发舟-左侧板高度

的三分之一至二分之一;所述阻挡件-左侧板的高度是所述内过滤件-左侧板高度的三分之一至二分之一;所述阻挡件-左侧板的高度与所述阻挡件-凹口的深度相同的技术手段,所以,有利于气态的物理分子或离子的正常流动。

151.如图2所示,

152.所述内过滤件-孔4-2有九十个;

153.九十个所述内过滤件-孔4-2分布在所述内过滤件-底板4-1的中部;

154.九十个所述内过滤件-孔4-2呈六行十五列矩阵形分布在所述内过滤件-底板4-1的中部;

155.所述内过滤件-孔4-2的直径为1.6mm;

156.相邻两个所述内过滤件-孔4-2之间的距离为3.2mm。

157.本实施方式由于采用了所述内过滤件-孔有九十个;九十个所述内过滤件

‑ꢀ

孔分布在所述内过滤件-底板的中部;九十个所述内过滤件-孔呈六行十五列矩阵形分布在所述内过滤件-底板的中部;所述内过滤件-孔的直径为1.6mm;相邻两个所述内过滤件-孔之间的距离为3.2mm的技术手段,所以,进一步有利于气态的物理分子或离子的正常流动。

158.如图2所示,

159.所述过滤件-孔2-2有三十九个;

160.三十九个所述过滤件-孔2-2分布在所述过滤件-顶板2-1的中部;

161.三十九个所述过滤件-孔2-2呈三行十三列矩阵形分布在所述过滤件-顶板 2-1的中部;

162.所述过滤件-孔2-2的直径为1.6mm;

163.相邻两个所述过滤件-孔2-2之间的距离为4mm。

164.本实施方式由于采用了所述过滤件-孔有三十九个;三十九个所述过滤件

‑ꢀ

孔分布在所述过滤件-顶板的中部;三十九个所述过滤件-孔呈三行十三列矩阵形分布在所述过滤件-顶板的中部;所述过滤件-孔的直径为1.6mm;相邻两个所述过滤件-孔之间的距离为4mm的技术手段,所以,更进一步有利于气态的物理分子或离子的正常流动。

165.如图2所示,

166.所述蒸发舟1的总长度为100mm;

167.所述蒸发舟-底板1-1的长度为65mm;

168.所述蒸发舟-底板1-1的宽度为30mm;

169.所述蒸发舟-左侧板1-4的高度为25mm。

170.本实施方式由于采用了所述蒸发舟的总长度为100mm;所述蒸发舟-底板的长度为65mm;所述蒸发舟-底板的宽度为30mm;所述蒸发舟-左侧板的高度为25mm的技术手段,所以,适合多数工件的蒸镀。

171.实验如下:

172.在硅基片上镀红外增透膜,膜系设计29层,膜料采用硫化锌zns和锗ge,锗采用电子枪蒸发,硫化锌采用本蒸发镀膜装置蒸发,蒸发舟-左侧板1-4的高度为25mm,内过滤件-左侧板4-3的高度为9mm,阻挡件-左侧板3-3的高度为 3mm,阻挡件-凹口3-2的深度为3mm,保障有足够的膜料来满足蒸镀要求,最多可装硫化锌70克,由于采用了四层结构,蒸发功率由原来的50%提高到55%,蒸发速率不变,最大麻点直径按照0.1mm检验成品,成品率由原

来的82%提高到现在的95%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1