一种高强度飞轮储能转子的制造方法与流程

1.本发明涉及锻造技术领域,具体为一种高强度飞轮储能转子的制造方法。

背景技术:

2.飞轮储能系统是绿色能源发展的一个重要分支,对于实现碳中和目标有着十分重要的意义。

3.飞轮储能转子是飞轮储能系统最重要的一个组成部件,其质量的优劣决定着整个系统的安全性、经济型和储能效率。飞轮转子要求其中心部位的力学性能要达到设计指标,一般要求屈服强度大于1000mpa,疲劳寿命达到百万次的级别。

4.现有技术中,从合金钢的角度看,大截面的锻件产品芯部的性能是最差的,飞轮储能转子屈服性能低于1100mpa、抗拉性能低于1250mpa、延伸率小于8%、断面收缩率低于30%以及抗冲击力低于15akv/j。

技术实现要素:

5.本发明的目的在于提供一种高强度飞轮储能转子的制造方法,以解决上述背景技术中提出的大截面的转子产品芯部的性能的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

7.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

8.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

9.三向镦粗拔长处理,锻造温度1230-1250℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1150-1180℃,晶粒度优于6级;

10.锻后正回火处理:正火温度880-900℃,回火650-680℃;

11.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880-890℃,采用清水为淬火介质,芯部连续冷却到150℃以下,550-600℃两次回火。

12.优选的,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能。

13.优选的,工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳。

14.优选的,三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优。

15.优选的,调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷

却,从而得到预期的组织以实现力学性能。

16.一种高强度飞轮储能转子,采用所述的高强度飞轮储能转子的制造方法制得。

17.一种飞轮,包括所述的高强度飞轮储能转子

18.一种驱动器,包括所述的飞轮。

19.与现有技术相比,本发明的有益效果是:

20.本发明提出的高强度飞轮储能转子的制造方法以高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;并采用三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能,使得高强度飞轮储能转子屈服性能高于1100mpa、抗拉性能高于1250mpa、延伸率大于8%、断面收缩率高于30%以及抗冲击力高于15akv/j。

具体实施方式

21.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

25.实施例一

26.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

27.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

28.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

29.三向镦粗拔长处理,锻造温度1247℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成

型阶段低温锻造,温度1153℃,证晶粒度优于6级;

30.锻后正回火处理:正火温度883℃,回火653℃;

31.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880℃,采用清水为淬火介质,芯部连续冷却到150℃以下,583℃两次回火。

32.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。。

33.实施例二

34.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

35.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

36.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

37.三向镦粗拔长处理,锻造温度1230℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1156℃,证晶粒度优于6级;

38.锻后正回火处理:正火温度886℃,回火656℃;

39.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880℃,采用清水为淬火介质,芯部连续冷却到150℃以下,556℃两次回火。

40.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

41.实施例三

42.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

43.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

44.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

45.三向镦粗拔长处理,锻造温度1235℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1158℃,证晶粒度优于6级;

46.锻后正回火处理:正火温度900℃,回火680℃;

47.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880-890℃,

采用清水为淬火介质,芯部连续冷却到150℃以下,600℃两次回火。

48.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

49.实施例四

50.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

51.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

52.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

53.三向镦粗拔长处理,锻造温度1239℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1170℃,证晶粒度优于6级;

54.锻后正回火处理:正火温度890℃,回火670℃;

55.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度885℃,采用清水为淬火介质,芯部连续冷却到150℃以下,580℃两次回火。

56.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

57.实施例五

58.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

59.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

60.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

61.三向镦粗拔长处理,锻造温度1232℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1154℃,证晶粒度优于6级;

62.锻后正回火处理:正火温度881℃,回火651℃;

63.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880℃,采用清水为淬火介质,芯部连续冷却到150℃以下,554℃两次回火。

64.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢

锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

65.实施例六

66.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

67.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

68.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

69.三向镦粗拔长处理,锻造温度1243℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1157℃,证晶粒度优于6级;

70.锻后正回火处理:正火温度883℃,回火657℃;

71.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度882℃,采用清水为淬火介质,芯部连续冷却到150℃以下,557℃两次回火。

72.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

73.实施例七

74.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

75.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

76.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

77.三向镦粗拔长处理,锻造温度1243℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1157℃,证晶粒度优于6级;

78.锻后正回火处理:正火温度893℃,回火659℃;

79.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度888℃,采用清水为淬火介质,芯部连续冷却到150℃以下,579℃两次回火。

80.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长

工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

81.实施例八

82.本发明提供一种技术方案:一种高强度飞轮储能转子的制造方法,包括以下步骤:

83.成分设计及模拟实验,主要成分为:c、mn、cr、ni、mo、v,元素配比以提高淬透性为目标,结合热模拟数据,初步判定锻件芯部组织及力学性能;

84.工件处理,ef+lf+vd+ic+esr,即在常规熔炼基础上增加电渣重熔工序,把平炉转炉电炉等冶炼的钢铸造或锻制成电极,熔化电极浸在水冷铸模的渣池中;

85.三向镦粗拔长处理,锻造温度1247℃,x、y、z三个方向镦粗拔长,镦粗比大于2,成型阶段低温锻造,温度1150℃,证晶粒度优于6级;

86.锻后正回火处理:正火温度880℃,回火650℃;

87.调质处理,据模拟数据及小样实验工艺结果制定调质工艺,淬火温度880℃,采用清水为淬火介质,芯部连续冷却到150℃以下,587℃两次回火。

88.其中,成分设计及模拟实验中,高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;工件处理中,电流(通常为ac)通过电极和即将成型的钢锭之间的熔渣并加热熔渣,从而金属滴在电极上熔化,熔化的金属滴穿过熔渣到达水冷铸模的底部,在这儿进行凝固,当钢锭形成后,渣池向上移动,新的精炼材料钢锭在铸模底部慢慢形成,它均匀定向地凝固,避免了中心凝固不佳;三向镦粗拔长处理中,三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;调质处理中,结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。

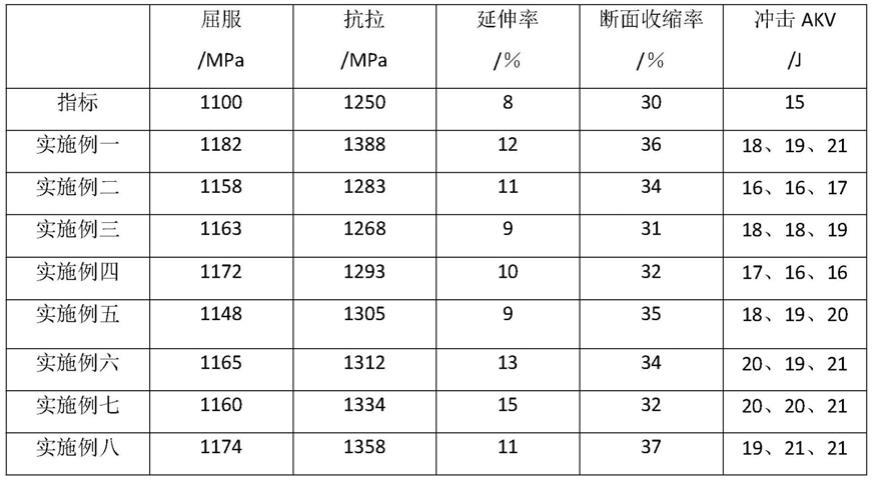

89.上述八组实施例均能够制得高强度飞轮储能转子,通过等效件解剖,对高强度飞轮储能转子前端、芯部以及后端检测,检测力学性能指标如下:

[0090][0091]

本发明提出的高强度飞轮储能转子的制造方法以高淬透性为目标的成分设计,结合热模拟数据,初步判定锻件芯部组织及力学性能;并采用三向镦粗拔长工艺,保证芯部压实锻透,径向性能最优;结合模拟数据选择合适的淬火介质,保证芯部快速连续冷却,从而得到预期的组织以实现力学性能。使得高强度飞轮储能转子屈服性能高于1100mpa、抗拉性

能高于1250mpa、延伸率大于8%、断面收缩率高于30%以及抗冲击力高于15akv/j。

[0092]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1