一种厚规格800MPa级水电钢及其高效低成本生产方法与流程

一种厚规格800mpa级水电钢及其高效低成本生产方法

技术领域

1.本发明涉及水电钢生产技术领域,尤其涉及一种厚规格800mpa级水电钢及其高效低成本生产方法。

背景技术:

2.水电钢板广泛应用于国民生产经济建设中,对社会的发展起到积极促进作用。受行业特殊性影响,水电站部分核心领域用钢具有规格厚、强度高的特点。40至65mm厚规格800mpa级水电钢板因其性能要求高,生产工艺较为复杂,从而导致该类钢板生产成本高、效率低。

3.优化40至65mm厚规格800mpa级水电钢板生产工艺,符合钢板行业发展的需要,对降低企业成本、促进产业升级具有重要的意义。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种厚规格800mpa级水电钢及其高效低成本生产方法。在保证40~65mm厚规格800mpa级水电钢板屈服强度、抗拉强度、断后延伸率、冲击功均值符合相关标准的同时,实现了降低企业成本,提高企业生产效率。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种厚规格800mpa级水电钢,厚度为40~65mm,由如下重量百分含量的化学元素组成:

7.c:0.07%~0.09%,si:0.02%~0.1%,mn:1.2%~1.3%,ni:0.7%~0.8%,cr:0.44%~0.54%,mo:0.35%~0.45%,v:0.03%~0.05%,cu:0.22%~0.28%,b:0.0007%~0.0013%,ti:0.005%~0.15%,p≤0.01%,s≤0.005%,als:0.035%~0.055%,ceq:0.47%~0.52%,pcm≤0.25%;其中,ceq=c+mn/6+si/24+ni/40+cr/5+mo/4+v/14,pcm=c+si/30+(mn+cu+cr)/20+ni/60+mo/15+v/10+5b,余量为铁和不可避免的杂质。

8.一种高效低成本生产厚规格800mpa级水电钢的方法,工艺流程为:转炉冶炼—lf—rh—连铸—缓冷—板坯加热—轧制—堆垛缓冷—热处理,具体包括:

9.1)采用转炉冶炼,挡渣出钢,钢水渣厚≤100mm;

10.2)lf加入辅料造渣,调整钢水温度及成分,净吹氩时间≥5min;终点温度≥1600℃,渣中cao/al2o3质量百分比控制在2~3;

11.3)rh脱气处理降低钢水气体含量,rh真空净循环时间≥10min,终点h含量≤2.0ppm;

12.4)中间包目标过热度按不大于30℃控制;

13.5)连铸坯下线缓冷堆垛,堆垛时间不小于48h;

14.6)钢坯加热温度为1200~1300℃,钢坯出炉后除鳞;

15.7)粗轧温度≥1100℃,中间坯厚度不小于成品厚度的两倍,精轧开轧温度为920~

960℃;

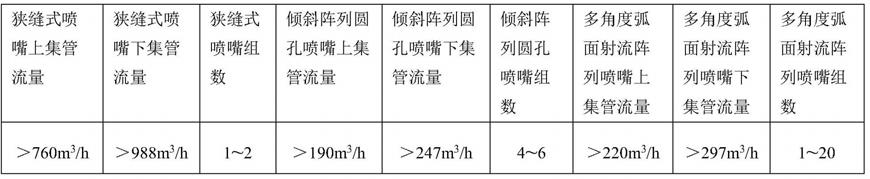

16.8)轧制下线后堆垛缓冷,开始缓冷温度不小于350℃;

17.9)淬火加热温度为895~905℃,升温速率为8.5~15℃/min,钢板越厚,升温速率越慢。净保温时间为0.2~0.3min/mm;

18.10)淬火,钢板在淬火机内的前进速度2~4m/min,钢板在低压区摆动8~12min;

19.11)回火加热温度为590~600℃,升温速率为3.5~5.5℃/min,钢板越厚,升温速率越慢,净保温时间为1~2min/mm。

20.所述步骤8)缓冷时间不小于16h;

21.所述步骤10)淬火各喷嘴流量和开启组数如下:

22.狭缝式喷嘴上集管流量>760m

3/

h,狭缝式喷嘴下集管流量>988m3/h,狭缝式喷嘴组数为1~2;

23.倾斜阵列圆孔喷嘴上集管流量>190m3/h,倾斜阵列圆孔喷嘴下集管流量>247m3/h,倾斜阵列圆孔喷嘴组数为4~6;

24.多角度弧面射流阵列喷嘴上集管流量>220m3/h,多角度弧面射流阵列喷嘴下集管流量>297m3/h,多角度弧面射流阵列喷嘴组数为1~20。

25.与现有方法相比,本发明的有益效果是:

26.(1)本发明取消使用nb元素,在保证强度和韧性的同时,降低了部分合金成本。

27.(2)本发明细化了淬火工艺参数,对其他中厚板厂的生产,具有较强的指导意义。

28.(3)本发明使用的淬火温度较其他发明有所降低,降低了煤气成本。

29.(4)本发明使用的回火温度较其他发明有所降低,降低了煤气成本。

30.(5)本发明所述厚规格800mpa级水电钢最大厚度65mm,屈服强度760~800mpa、抗拉强度800~820mpa、断后延伸率18~25%、冲击功均值180~210j,符合相关协议标准要求。

具体实施方式

31.本发明公开了一种厚规格800mpa级水电钢及其高效低成本生产方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

32.一种厚规格800mpa级水电钢,厚度为40~65mm,由如下重量百分含量的化学元素组成:

33.c:0.07%~0.09%,si:0.02%~0.1%,mn:1.2%~1.3%,ni:0.7%~0.8%,cr:0.44%~0.54%,mo:0.35%~0.45%,v:0.03%~0.05%,cu:0.22%~0.28%,b:0.0007%~0.0013%,ti:0.005%~0.15%,p≤0.01%,s≤0.005%,als:0.035%~0.055%,ceq:0.47%~0.52%,pcm≤0.25%;其中,ceq=c+mn/6+si/24+ni/40+cr/5+mo/4+v/14,pcm=c+si/30+(mn+cu+cr)/20+ni/60+mo/15+v/10+5b,余量为铁和不可避免的杂质。

34.一种高效低成本生产厚规格800mpa级水电钢的方法,工艺流程为:铁水预处理—

转炉冶炼—lf—rh—连铸—缓冷—板坯清理—板坯加热—除鳞—轧制—矫直—堆垛缓冷—探伤—热处理—切尺—检查、检验—缴库,具体包括:

35.1、采用转炉冶炼,挡渣出钢,钢水渣厚≤100mm。

36.2、lf加入辅料造渣,调整钢水温度及成分,净吹氩时间≥5min;终点温度≥1600℃,渣中cao/al2o3质量百分比控制在2~3;

37.3、rh脱气处理降低钢水气体含量。rh真空循环时间≥10min。

38.4、中间包目标过热度按不大于30℃控制。

39.5、连铸坯下线缓冷堆垛,堆垛时间不小于48h。

40.6、钢坯加热制度按照1200~1300℃区间加热,钢坯出炉后,使用除鳞箱除鳞。

41.7、粗轧温度≥1100℃,中间坯厚度不小于成品厚度的两倍,精轧开轧温度为920~960℃。

42.8、轧制下线后堆垛缓冷,开始缓冷温度不小于350℃,缓冷时间不小于16h。

43.9、淬火时加热温度按照895~905℃进行加热,升温速率为8.5~15℃/min,钢板越厚,升温速率越慢,净保温时间为0.2~0.3min/mm;

44.10、淬火,钢板在淬火机内的前进速度为3m/min,钢板在低压区摆动10min,各喷嘴流量和开启组数执行下表:

45.表1 各喷嘴流量和开启组数

[0046][0047]

11、回火时加热温度按照590~600℃进行加热,升温速率为3.5~5.5℃/min,钢板越厚,升温速率越慢。净保温时间为1~2min/mm。

[0048]

实施例1:

[0049]

一种800mpa级q690e钢板,厚度为48mm,由如下重量百分含量的化学元素组成:

[0050]

c:0.08%、si:0.06%、mn:1.3%、ni:0.74%、cr:0.46%、mo:0.36%、v:0.04%、cu:0.24%、b:0.0012%、ti:0.011%、p:0.01%、s:0.002%、als:0.047%。

[0051]

生产方法如下:

[0052]

1、采用转炉冶炼,挡渣出钢,钢水渣厚≤100mm。

[0053]

2、lf加入辅料造渣,调整钢水温度及成分,经吹氩时间≥5min。

[0054]

3、rh脱气处理降低钢水气体含量。rh真空循环时间≥10min。

[0055]

4、中间包目标过热度按不大于30℃控制。

[0056]

5、连铸坯下线缓冷堆垛,堆垛时间不小于48h。

[0057]

6、钢坯加热制度按照1200~1300℃区间加热,钢坯出炉后,使用除鳞箱除鳞。

[0058]

7、粗轧温度≥1100℃,中间坯厚度不小于成品厚度的两倍,精轧开轧温度为920~960℃。

[0059]

8、轧制下线后堆垛缓冷,开始缓冷温度不小于350℃,缓冷时间不小于16h。

[0060]

9、淬火时加热温度按照895~905℃进行加热,升温速率13.9℃/min,净保温时间

0.22min/mm。

[0061]

10、钢板在淬火机内的前进速度为3m/min,钢板在低压区摆动10min,各喷嘴流量和开启组数执行表1。

[0062]

11、回火时加热温度按照590~600℃进行加热,升温速率5.2℃/min,净保温时间1.72min/mm。

[0063]

力学性能为:屈服强度780mpa、抗拉强度819mpa、断后延伸率18.5%、冲击功均值180j,符合相关协议标准要求。

[0064]

实施例2:

[0065]

一种800mpa级q690e钢板,厚度为52mm,由如下重量百分含量的化学元素组成:

[0066]

c:0.08%、si:0.06%、mn:1.3%、ni:0.74%、cr:0.46%、mo:0.36%、v:0.04%、cu:0.24%、b:0.0012%、ti:0.011%、p:0.01%、s:0.002%、als:0.047%。

[0067]

生产方法如下:

[0068]

1、采用转炉冶炼,挡渣出钢,钢水渣厚≤100mm。

[0069]

2、lf加入辅料造渣,调整钢水温度及成分,经吹氩时间≥5min。

[0070]

3、rh脱气处理降低钢水气体含量。rh真空循环时间≥10min。

[0071]

4、中间包目标过热度按不大于30℃控制。

[0072]

5、连铸坯下线缓冷堆垛,堆垛时间不小于48h。

[0073]

6、钢坯加热制度按照1200~1300℃区间加热,钢坯出炉后,使用除鳞箱除鳞。

[0074]

7、粗轧温度≥1100℃,中间坯厚度不小于成品厚度的两倍,精轧开轧温度为920~960℃。

[0075]

8、轧制下线后堆垛缓冷,开始缓冷温度不小于350℃,缓冷时间不小于16h。

[0076]

9、淬火时加热温度按照895~905℃进行加热,升温速率13.4℃/min,净保温时间0.21min/mm。

[0077]

10、钢板在淬火机内的前进速度为3m/min,钢板在低压区摆动10min,各喷嘴流量和开启组数执行表1。

[0078]

11、回火时加热温度按照590~600℃进行加热,升温速率4.7℃/min,净保温时间1.66min/mm。。

[0079]

力学性能为:屈服强度771mpa、抗拉强度818mpa、断后延伸率22%、冲击功均值209j,符合相关协议标准要求。

[0080]

实施例3:

[0081]

一种800mpa级q690e钢板,厚度为62mm,由如下重量百分含量的化学元素组成:

[0082]

c:0.08%、si:0.06%、mn:1.3%、ni:0.74%、cr:0.46%、mo:0.36%、v:0.04%、cu:0.24%、b:0.0012%、ti:0.011%、p:0.01%、s:0.002%、als:0.047%。

[0083]

生产方法如下:

[0084]

1、采用转炉冶炼,挡渣出钢,钢水渣厚≤100mm。

[0085]

2、lf加入辅料造渣,调整钢水温度及成分,经吹氩时间≥5min。

[0086]

3、rh脱气处理降低钢水气体含量。rh真空循环时间≥10min。

[0087]

4、中间包目标过热度按不大于30℃控制。

[0088]

5、连铸坯下线缓冷堆垛,堆垛时间不小于48h。

[0089]

6、钢坯加热制度按照1200~1300℃区间加热,钢坯出炉后,使用除鳞箱除鳞。

[0090]

7、粗轧温度≥1100℃,中间坯厚度不小于成品厚度的两倍,精轧开轧温度为920~960℃。

[0091]

8、轧制下线后堆垛缓冷,开始缓冷温度不小于350℃,缓冷时间不小于16h。

[0092]

9、淬火时加热温度按照895~905℃进行加热,升温速率9℃/min,净保温时间0.28min/mm。

[0093]

10、钢板在淬火机内的前进速度=2.4m/min,钢板在低压区摆动10min,各喷嘴流量和开启组数执行表1。

[0094]

11、回火时加热温度按照590~600℃进行加热,升温速率3.8℃/min,净保温时间1.58min/mm。。

[0095]

力学性能为:屈服强度762mpa、抗拉强度806mpa、断后延伸率21%、冲击功均值197j,符合相关协议标准要求。

[0096]

本发明在保证40~65mm厚规格800mpa级水电钢板屈服强度、抗拉强度、断后延伸率、冲击功均值符合相关标准的同时,实现了降低企业成本,提高企业生产效率。

[0097]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1