一种富氧高炉开炉方法与流程

1.本发明属于高炉炼铁技术领域,具体涉及一种富氧喷吹煤气的高炉开炉方法。

背景技术:

2.传统高炉的开炉,将烧结矿、球团矿、焦炭、溶剂按一定比例构成炉料,炉料从炉顶加入炉内,高炉风口鼓入热风,炉料在高炉炉内与热风接触运动时发生热量传递和氧化还原反应产生煤气,煤气向上运动从上升管离开高炉,高炉物料在反应过程中熔融滴落成为铁水和渣,液态渣铁从铁口排除高炉。传统高炉开炉过程中存在初期炉缸蓄热过程缓慢,煤气热值低,煤气利用率波动大,间接还原过程不足的难点,高炉工作者在开炉过程为加快高炉内氧化还原反应速度,通常采用加大焦炭量、使用超轻负荷开炉料进行开炉,该方式开炉,燃料消耗大,反应周期长,炉缸通常需要经历极冷极热过程,炉前作业难度大,风险大。

技术实现要素:

3.本发明的目的在于提供一种富氧高炉新的开炉方法,以确保能够实现高炉安全、高效、减碳、经济的开炉目标。

4.为实现上述目的,本发明提供如下技术方案:一种富氧高炉开炉方法,包括以下步骤:s1.烘炉作业:1)全开混风阀送冷风,送风后炉顶压力设定10kpa,风量设定300m3/min;2)待风温和风量稳定后,手动调节混风阀,按照升温曲线控制实际风温上升,以风口前端温度为准,送风温度150℃稳定后,风量指定400-500m3/min;送风温度>400℃时,风量指定500m3/min;降温期间当送风温度≤400℃时,风量指定400m3/min并保持到降温末期,升温或加风过程中,确保炉顶温度≤250℃,气密箱温度≤50℃,当炉顶温度>250℃时,减风50m3/min/次,24-26小时阶段逐步将风量平均减至0。

5.s2.炉料填充作业:完成烘炉后,开始炉料填充。先炉底加净焦1批,后布铁口煤气导出的盘管,后加净焦1批,再炉缸加枕木,然后炉身中下部加负荷料,焦比1500-1800kg/t,炉身中部加空焦带负荷料,焦比1100-1300kg/t,炉身上部空焦带负荷料,焦比800-1000kg/t,炉侯及炉身上部加正常料,焦比500-600kg/t。

6.s3. 炉料填充完成后的氮气冷吹、热吹,氮气由控制阀组调整压力、流量后进入加热装置,再经送风总管、围管、支管后由风口进入高炉,先吹常温氮气吹扫炉料1小时,后启动加热装置,提氮气温度,依照300℃/h的速率提升氮气温度,2.5小时后,入炉氮气温度达到900℃以上用加热后的氮气吹扫物料2小时,快速有效地提高物料温度。期间高炉放散打开、煤气管网通氮气吹扫,对炉内及煤气管网进行吹扫,铁口煤气导出管打开,铁口除尘开机运行;s4.900-1200℃高温氮气恒温吹扫2-4小时后,启动风口还原煤气喷吹系统,还原

煤气组成为co:60-75%,co2:5%,h2:10-15%,o2:0.5%,还原煤气喷吹系统阀组开始依照设定流量(10000-15000m3/h)启动,打开还原煤气快切阀、流量调阀,还原煤气进入加热装置与氮气混合后加热后再经送风总管、围管、支管从风口进入高炉。并设定加热目标温度为900-1200℃。将还原煤气加热后从风口鼓入,高温还原煤气即能实现快速提升炉缸温度的目的,而且高温还原性煤气进入炉内能立即参与上部负荷料的还原反应,确保物料中氧化铁还原后以金属铁形态进入炉缸。铁口设置2-3个火炬,确保煤气从铁口涌出后全部引燃,并做好区域环境煤气监测及防煤气中毒措施;s5.900-1200℃以上的高温还原煤气入炉喷吹1-2小时后果,启动风口氧气喷吹系统,向风口送氧15000-25000m3/h。

7.s6.点火作业:氧气喷吹系统启动后,氧气经氧气阀台调整压力、调整流量后与高温还原煤气、高温氮气在风口小套通道处混合,进入高炉,在小套前端引燃高温煤气及风口前焦碳。

8.s7. 风口点火成功后,开始减少氮气加入量,期间调整风口总体鼓风氧含量在75-100%,逐步增加煤气喷吹量,提升煤气加热温度至1100-1200℃,将风口前理论燃烧温度控制在2350-2400℃;s8.炉顶煤气成份持续监测,o2含量低于1%,co含量超过16%后输出煤气俱备入管网回收条件,打开并网眼晴阀、切断阀,关闭炉顶放散,完成引煤气入管网作业,引煤气完成后,开始提高顶压至60-100kpa,使风口区域初始高温煤气尽可能多地从铁口喷出,达到加热炉缸及炉缸物料的目的;s9. 稳定入炉氧量,增加风口喷吹高温煤气量,保持风口风速在200-250m/s,风口理论燃烧温度2350-2400℃.核算炉缸内理论铁量达到正常安全容铁量的60%时,打开铁口放第一炉铁;s10.逐步增加入炉负荷,增加入炉还原煤气量,调整风口理论燃烧温度至2400-2500℃;s11.后续依照核算理论铁水产量及高炉安全容铁量组织正常出铁及炉内负荷调整,完成铁水降硅操作,从而实现氧气高炉安全开炉目标。

9.与现有技术相比,本发明的有益效果是:本发明方法使用加热后的氮气吹扫物料可快速有效地烘干及提高物料温度,确保了后续炉缸热量的充沛及高还原性还原煤气的还原反应高效进行;风口喷吹热氮气对炉料进行预热,烘干炉料的同时,对系统进行惰化,为送氧气、煤气做准备;将还原煤气加热后从风口鼓入的技术措施,即能实现快速提升炉缸温度的目的,而且高温高还原性煤气进入炉内能立即参数上部负荷料的还原反应,可确保负荷料进入炉缸后,产生的渣铁温度充沛,使整个冶炼进程平稳高效进行下去;热煤气送入后,还原气体立刻与炉料进行氧化还原反应,产生热量。此过程等于将传统高炉开炉产生煤气的工艺流程跳过,直接让热煤气与炉料反应,且风口送氧,与煤气反应,加剧氧化还原反应过程,所以其消耗原燃料较传统高炉少60%,开炉综合燃料比800kg/t。因为全氧喷吹煤气开炉,炉腹煤气量较传统高炉煤气量小,高炉顺行较好;点火操作更加简单,送氧即可完成点火操作,优于同为纯氧冶炼的corex工艺,需要人员点燃风口的操作;氧气从风口直接喷入炉内,保持风口前理论燃烧温度在2350-2400℃之间,氧气、还原煤气在风口小套通道处混合喷入炉内,提高冶炼强度。

附图说明

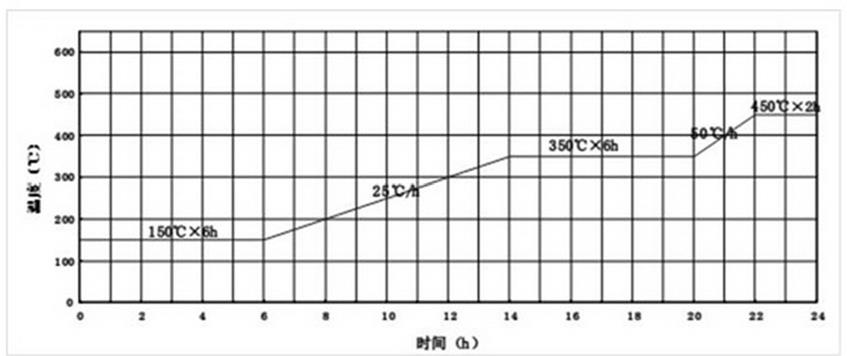

10.图1为本发明的升温曲线图。

具体实施方式

11.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.本发明提供以下技术实施方案:一种富氧高炉开炉方法,包括以下步骤:s1.烘炉作业:1)全开混风阀送冷风,送风后炉顶压力设定10kpa,风量设定300m3/min;2)待风温和风量稳定后,手动调节混风阀,按照升温曲线控制实际风温上升,以风口前端温度为准。升温曲线如图1所示。送风温度150℃稳定后,风量指定400-500m3/min;送风温度>400℃时,风量指定500m3/min;降温期间当送风温度≤400℃时,风量指定400m3/min并保持到降温末期,升温或加风过程中,确保炉顶温度≤250℃,气密箱温度≤50℃,当炉顶温度>250℃时,减风50m3/min/次,24-26小时阶段逐步将风量平均减至0。

13.s2.炉料填充作业:完成烘炉后,开始炉料填充。先炉底加净焦1批,后布铁口煤气导出的盘管,后加净焦1批,再炉缸加枕木,然后炉身中下部加负荷料,焦比1500-1800kg/t,炉身中部加空焦带负荷料,焦比1100-1300kg/t,炉身上部空焦带负荷料,焦比800-1000kg/t,炉侯及炉身上部加正常料,焦比500-600kg/t。

14.s3. 炉料填充完成后的氮气冷吹、热吹,氮气由控制阀组调整压力、流量后进入加热装置,再经送风总管、围管、支管后由风口进入高炉,先吹常温氮气吹扫炉料1小时,后启动加热装置,提氮气温度,依照300℃/h的速率提升氮气温度,2.5小时后,入炉氮气温度达到900℃以上用加热后的氮气吹扫物料2小时,快速有效地提高物料温度。期间高炉放散打开、煤气管网通氮气吹扫,对炉内及煤气管网进行吹扫,铁口煤气导出管打开,铁口除尘开机运行;s4.900-1200℃高温氮气恒温吹扫2-4小时后,启动风口还原煤气喷吹系统,还原煤气喷吹系统阀组开始依照设定流量(10000-15000m3/h)启动,打开还原煤气快切阀、流量调阀,还原煤气进入加热装置与氮气混合后加热后再经送风总管、围管、支管从风口进入高炉。并设定加热目标温度为900-1200℃。将还原煤气加热后从风口鼓入,高温还原煤气即能实现快速提升炉缸温度的目的,而且高温还原性煤气进入炉内能立即参与上部负荷料的还原反应,确保物料中氧化铁还原后以金属铁形态进入炉缸。铁口设置2-3个火炬,确保煤气从铁口涌出后全部引燃,并做好区域环境煤气监测及防煤气中毒措施;s5.900-1200℃以上的高温还原煤气入炉喷吹1-2小时后果,启动风口氧气喷吹系统,向风口送氧15000-25000m3/h。

15.s6.点火作业:氧气喷吹系统启动后,氧气经氧气阀台调整压力、调整流量后与高

温还原煤气、高温氮气在风口小套通道处混合,进入高炉,在小套前端引燃高温煤气及风口前焦碳。

16.s7. 风口点火成功后,开始减少氮气加入量,期间调整风口总体鼓风氧含量在75-100%,逐步增加煤气喷吹量,提升煤气加热温度至1100-1200℃,将风口前理论燃烧温度控制在2350-2400℃;s8.炉顶煤气成份持续监测,o2含量低于1%,co含量超过16%后输出煤气俱备入管网回收条件,打开并网眼晴阀、切断阀,关闭炉顶放散,完成引煤气入管网作业,引煤气完成后,开始提高顶压至60-100kpa,使风口区域初始高温煤气尽可能多地从铁口喷出,达到加热炉缸及炉缸物料的目的;s9. 稳定入炉氧量,增加风口喷吹高温煤气量,保持风口风速在200-250m/s,风口理论燃烧温度2350-2400℃.核算炉缸内理论铁量达到正常安全容铁量的60%时,打开铁口放第一炉铁;s10.逐步增加入炉负荷,增加入炉还原煤气量,调整风口理论燃烧温度至2400-2500℃;s11.后续依照核算理论铁水产量及高炉安全容铁量组织正常出铁及炉内负荷调整,完成铁水降硅操作,从而实现氧气高炉安全开炉目标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1