一种汽车金属铸件用的铸造铝合金及其加工工艺的制作方法

1.本发明涉及机械零件加工技术领域,具体是一种汽车金属铸件用的铸造铝合金及其加工工艺。

背景技术:

2.铝合金及加工材料具有耐磨、导热、耐腐蚀、密度小、弹性好、比强度和比刚度高、抗冲击性能优良、易表面着色、加工成形性良好和回收再生性高等优良特性;因其能较大程度地减轻汽车的重量,铝合金越来越多被作为轻质材料应用于制造汽车零部件;铝合金在汽车领域的应用主要是发动机构件和轮毂的铸造,按加工方法分类,铝合金分为形变铝合金和铸造铝合金两大类;汽车上使用的大部分零件是铸造铝合金;在铸造铝合金中,压铸是将熔融合金液在压力作用下凝固形成铸件的铸造方法;现有工艺中,在铸轧中产生晶内偏析、晶粒粗大等缺陷;这些缺陷容易导致铝合金综合性能下降,使铝合金的加工制品因产生裂纹、挤压暗纹、颗粒状毛刺等而成为废品,从而降低成品率;因此,铝合金的力学性能和表面效果取决于铝合金的组分及加工工艺的参数;改善铝合金的加工工艺及在铝合金中添加元素,是提高铝合金质量的有效的方法。

技术实现要素:

3.本发明的目的在于提供一种汽车金属铸件用的铸造铝合金及其加工工艺,以解决现有技术中的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 0.5-1.5%、mg 2-2.5%、cu 2-3%、mn 0.25-0.65%、fe 0.2-0.5%、y 0.08%、zn 0.4-0.9%、yb 0.1-0.3%、er 0.1-0.25%、sr 0.1-0.3%,不可避免杂质元素总量不超过0.3%,余量为al。

5.进一步的,按照百分比计,铝合金中各组分含量存在以下限定:zn+cu≤2mg,er+sr+y+yb≤0.7%,mn、fe的质量比为1.1-1.3。

6.进一步的,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.22%、ti 0.1%,不可避免杂质元素总量不超过0.3%,余量为al。

7.本发明在合金中添加cu元素,起到烤漆硬化的作用;微观组织中α-al、铁相、共晶硅相的形貌尺寸影响铝合金的性能;且铝合金的铸造性能中,流动性和热裂性能非常重要,本发明通过合理的成分设计,调控铝合金中各元素含量,制备了zn+cu≤2mg,er+sr+y+yb≤0.7%,mn、fe的质量比为1.1-1.3,y的质量分数为0.08%的铝合金,在成分上显著区别于传统铝合金;因本发明限制了zn+cu≤2mg,所以铝合金中存在t-mg

32

(al,zn,cu)

49

相强化,在均

匀化退火后,通过固溶双级时效处理,充分发挥t相析出强化效应以及形变硬化,提高铝合金的强度;按照百分比计,er+sr+y+yb≤0.7%,本发明中当er、sr、y、yb添加量为0.7%时,效果最好,应力最小;当添加量过多时,铝合金中生成的稀土化合物形貌为细小的颗粒状,在个别稀土偏聚处,则会表现为较大尺寸的长针状、块状;且er、sr、y、yb会使铝合金的晶粒得到细化,流动性增加;添加过量的混合稀土时会降低铝合金的流动性;因此需要控制er、sr、y、yb的添加量,使er、sr、y、yb协同改善铝合金的共晶硅形态,细化α-al晶粒尺寸的同时提高抗热裂性能;其中的yb、er元素在铝合金中生成al3yb、al3er,凝固过程中均作为α-al异质形核的核心,与βsi和mg2si等形成多元相,提高了凝固时过冷度,在细化枝晶网胞组织上起协同作用,提高铝合金热稳定性;本发明中将y限定为0.08%,热处理后,显著提高铝合金抗拉强度和屈服强度;共晶反应温度(liquid

→

αal+βsi)比不添加y时高;mg2si相析出会分散在α-al基体中,而纳米al3y颗粒析出会附着在si相表面;时效处理后,片状的si分布在α-al基体,且α-al晶粒间不规则离散分布着块状的、颗粒状或点状的si/mg2si相;点状或颗粒状的si/mg2si强化相,提高铝合金的韧性,改善铝合金的塑性;铁的形态在铝合金中一般以针状化合物出现,会恶化铝合金的力学性能,将mn、fe的质量比限定为1.1-1.3,且铝合金中铁的含量小于0.5%,中和铁的有害作用,使铁不以针状出现,改善铝合金的力学性能;进一步的,一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到400-410℃,放入铝块,升温至铝块完全熔化,加热至730-750℃,除渣除气后,搅拌并保温40-60min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将超声变幅杆浸入熔体液面15-20mm处进行超声处理;超声输出频率为1.2-1.6khz,超声时间10-20min,每次超声时间为75-80s,超声间隔时间为70-75s;s3:超声完成后将熔体温度降至680-700℃,加入精炼剂后静置6-15min,将铝合金熔体的表面扒渣,升温至735-755℃,加入变质剂、硅铝合金、锰铝合金、铒铝合金,通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至680-700℃;氮气气压为0.3-0.4mpa,通气时间为6-10min;变质剂为al-10sr变质剂;本发明中随着al-10sr变质剂加入量的增加,共晶硅的形貌发生改变,由片状、长杆状变为颗粒状、蠕虫状,α-al的晶粒尺寸先减少后增大;当sr的质量分数为0.22%时,al-10sr变质剂能最大限度地提高形核率、细化α-al晶粒尺寸和改变共晶硅形貌,使铝合金的综合性能改善;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在250-260℃压射到压铸模具的型腔中进行压铸,再进行冷轧得到铝合金成型件;铸造速度为25-35mm/min;冷轧的温度为60-80℃,冷轧的时间为2-4h;将浇注温度限定为250-260℃,因为当温度过高,因大量的结晶潜热要释放,会延长凝固时间,得到的晶粒尺寸较大,当温度过低时,前期就生成α-al,致晶粒生长;s5:铝合金成型件在535-542℃保温18h,取出后空冷得到退火后铝合金;现有工艺中多使用快速冷却,会导致mn会来不及沉淀、析出,产生严重的晶内偏

析,导致晶界附近含mn量较晶粒内部高,在固溶体中呈过饱和状态,会生成初晶(mn,fe)a16金属间化合物;本发明中将铝合金均匀化退火18h,使mn原子充分扩散,铝合金中大部分β相(初晶(mn,fe)a16金属间化合物)会固溶到α-al中,消除晶内偏析;因此本发明将退火温度定535-542℃,有效改善铝合金在铸轧非平衡结晶条件下产生的晶内偏析,使性能趋于均匀稳定,改善铝合金的延展性、折弯性;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;本发明中采用固溶双级时效处理,在主固溶过程中铝合金中的第二相会发生回溶,并在随后时效过程中以一定的脱溶顺序析出强化相有关,会进一步改善铝合金的塑性;此外,在现有的固溶时效处理中通常生成大量的过饱和固溶体,使晶格畸变程度变大,因此本发明选用双级时效温度,降低铝合金元素在α-al中的固溶度,使铝合金元素析出,从而减弱由固溶体引发的晶格畸变;s7:将处理后的铝合金在50-60℃下放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为40-50min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金。

8.进一步的,步骤s8中所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为20-25℃,封孔时间8-10min。

9.进一步的,乙酸的质量浓度为0.6-0.8g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

10.未封孔氧化膜表面密集分布着微纳米级微孔、凹坑,腐蚀性物质可以通过这些微孔和凹坑进入,会降低铝合金的耐蚀性下降;现用工艺中使用较多的为沸水封孔,但封孔后表面易出现不平整;本发明用氟锆酸钾、碱式硫酸铬、乙酸、酒石酸制备的封孔液,优于现有沸水封孔;与现有封孔工艺相比,封孔耗时短,封孔温度低,降低能耗;利用氟锆酸钾、碱式硫酸铬、乙酸、酒石酸与氧化铝发生反应,生成产物到氧化膜微孔内部起到封堵微孔的效果,同时氧化铝也会发生水合反应生成勃姆体的水合氧化铝,由于水合氧化铝的体积膨胀起到封堵氧化膜微孔的效果,在封孔上起协同作用;因此封孔的氧化膜更加平整致密,由于该封孔过程中生成的产物结构更为致密。

11.本发明通过限定压铸温度及铝合金中元素组分含量,减小α-al晶粒尺寸,使共晶硅相形貌为较小尺寸的棒状、纤维状,使合金中的铁相主要表现为块状α-alfemnsi、球状α-alfemnsi,来提高铝合金的力学性能,大幅提升铝合金的抗拉强度;进一步的,步骤s4中压铸过程开始时溶液流速为0.3-0.5m/s、铸造压力为55-60mpa;充型率为25%,溶液流速为0.8-0.9m/s,铸造压力为60-65mpa;充型率为50%,溶液的流速提高至1.2-1.3m/s,铸造压力为65-70mpa;充型率75%时,铝合金熔体流速提高至1.5-1.6m/s,铸造压力为70-75mpa,至充型压铸结束。

12.本发明在水冷却上进行设计改造,低压铸造易使铸件产生缩松、缩孔等缺陷,因此,在侧模上的水冷方式采用在热节点位置制作冷却镶件的冷却方式进行冷却,针对轮辐

与轮辋连接处部位冷却,使得其冷却均匀快速的同时无冷却死角,提升产品铸造效率及解决缩松和缩孔等铸造缺陷。

13.进一步的,在步骤s3中加入氧化石墨烯改性的细化剂,使铝合金中ti的含量为0.1%;氧化石墨烯改性的细化剂的制备方法包括以下步骤:在坩埚中加入铝块,加热熔化后,在720-730℃下保温20-30min;用铝箔包裹纳米氟硼酸钾、纳米氟钛酸钾、石墨粉、氧化石墨烯量子点,用钟罩压入al熔体中;将超声变幅杆放入al熔体中,距离al熔体液面12-14cm处,超声处理10-20min。

14.用氧化石墨烯改性的细化剂中均匀分布着大量tial3、tib2、tic等成分,其中tic与α-al相的晶格匹配关系非常好,因此细化剂的加入短时间内就会对铝合金产生较好的细化效果;且tic中掺杂少量的b元素,会生成tib

xcy

,其稳定性好;能够为α-al异质形核提供更多有效的形核衬底,能细化晶粒及改善晶体结构。

15.本发明的有益效果:本发明提供一种汽车金属铸件用的铸造铝合金及其加工工艺,通过限定铝合金中元素组成和含量,配合优化设计的加工工艺使铝合金中各成分均匀化,共晶硅球化、细化等,来改善铝合金的综合性能,按照百分比计,铝合金组分为:si 0.5-1.5%、mg 2-2.5%、cu 2-3%、mn 0.25-0.65%、fe 0.2-0.5%、y 0.08%、zn 0.4-0.9%、yb 0.1-0.3%、er 0.1-0.25%、sr 0.1-0.3%,不可避免杂质元素总量不超过0.3%,余量为al;铝合金中各组分含量存在以下限定:zn+cu≤2mg,er+sr+y+yb≤0.7%;mn、fe的质量比为1.1-1.3;er、sr、y、yb协同改善铝合金的共晶硅形态,细化α-al晶粒尺寸,提高铝合金的抗热裂性能;在实施例中,将实施例2与对比例1-9的抗拉强度、延伸率的数据进行对比,可以发现er、sr、y、yb产生了协同作用,说明er、sr、y、yb元素在本发明限定的含量下产生相应的协同作用,在改善铝合金的综合性能上,各组分缺一不可;在工艺上,利用高温间歇超声处理,超声空化和声流搅动会在熔体中产生分散效应,减轻第二相粒子的沉降、团聚,使其分布更均匀弥散化;均匀化退火消除晶内偏析;对退火后铝合金进行固溶双级时效处理消除晶格畸变;将成型后的铝合金电弧氧化后,用氟锆酸钾、碱式硫酸铬、乙酸、酒石酸复配得到的封孔液进行封孔,与现有封孔工艺比,封孔耗时短,封孔温度低,降低能耗,有效提高铝合金的抗腐蚀性能。

具体实施方式

16.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求

的保护范围之内。

18.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

19.实施例1一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 0.5%、mg 2%、cu 2%、mn 0.25%、fe 0.2%、y 0.08%、zn 0.4%、yb 0.1%、er 0.1%、sr 0.1%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到400℃,放入铝块,升温至铝块完全熔化,加热至730℃,除渣除气后,搅拌并保温60min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面15mm处进行超声处理;超声输出频率为1.2khz,超声时间20min,每次超声时间为75s,超声间隔时间为70s;s3:超声完成后待将熔体温度降至680℃,加入精炼剂后静置15min,将铝合金熔体的表面扒渣,升温至735℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至680℃;所述氮气气压为0.3mpa,通气时间为10min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在250℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为25mm/min;冷轧的温度为60℃,冷轧的时间为4h;s5:铝合金成型件在535℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在50℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为40min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为20℃,封孔时间10min;乙酸的质量浓度为0.6g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

20.实施例2一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;

s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

21.实施例3一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1.5%、mg 2.5%、cu 3%、mn 0.65%、fe 0.5%、y 0.08%、zn 0.9%、yb 0.3%、er 0.25%、sr 0.3%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,其特征在于,包括以下步骤:s1:坩埚预热到410℃,放入铝块,升温至铝块完全熔化,加热至750℃,除渣除气后,搅拌并保温40min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面20mm处进行超声处理;超声输出频率为1.6khz,超声时间10min,每次超声时间为80s,超声间隔时间为70s;s3:超声完成后待将熔体温度降至700℃,加入精炼剂后静置6min,将铝合金熔体的表面扒渣,升温至755℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至700℃;所述氮气气压为0.4mpa,通气时间为6min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在260℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为35mm/min;冷轧的温度为80℃,冷轧的时间为2h;s5:铝合金成型件在542℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进

行保温时间为12h的时效处理;s7:在60℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为50min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为25℃,封孔时间10min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

22.实施例4一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;加入氧化石墨烯改性的细化剂,使铝合金中ti的含量为0.1%;氧化石墨烯改性的细化剂的制备方法包括以下步骤:在坩埚中加入铝块,加热熔化后,在725℃下保温25min;用铝箔包裹纳米氟硼酸钾、纳米氟钛酸钾、石墨粉、氧化石墨烯量子点,用钟罩压入al熔体中;将超声变幅杆放入al熔体中,距离al熔体液面13cm处,超声处理15min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

23.对比例1一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.3%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

24.对比例2一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、er 0.4%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进

行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

25.对比例3一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.4%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸

件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

26.对比例4一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.32%、er 0.3%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

27.对比例5按照百分比计,将实施例2中铝合金组分限定为2mg﹤zn+cu,其他工序相同;一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 1%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%,sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;

s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

28.对比例6按照百分比计,将实施例2中铝合金组分限定为y 0.2%;其他工序相同;一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.2%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.1%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为

1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

29.对比例7按照百分比计,将实施例2中mn、fe的质量比限定为0.5,且铝合金中铁的含量大于0.5%;其他工序相同;一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.3%、fe 0.6%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;s7:在55℃放入氢氧化钠溶液中浸泡,取出后用去离子水水洗,放入硝酸溶液中浸泡,取出后用去离子水水洗;进行阳极氧化,氧化时间为45min;s8:将经过氧化处理的铝合金放入封孔液中进行封孔处理,得到一种汽车金属铸件用的铸造铝合金;所述封孔液为氟锆酸钾、碱式硫酸铬、乙酸、酒石酸组成,温度为24℃,封孔时间9min;乙酸的质量浓度为0.7g/l,酒石酸的质量浓度为0.32g/l,氟锆酸钾与碱式硫酸铬的质量浓度比为10:3。

30.对比例8按照百分比计,将实施例2中铝合金组分限定为2mg﹤zn+cu,y 0.2%,y+yb+er+sr=

1.2%,mn、fe的质量比限定为0.5,且铝合金中铁的含量大于0.5%,其他工序相同;一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 1%、cu 2.5%、mn 0.3%、fe 0.6%、y 0.2%、zn 0.6%、yb 0.3%、er 0.4%、sr 0.3%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;得到一种汽车金属铸件用的铸造铝合金。

31.对比例9一种汽车金属铸件用的铸造铝合金,按照百分比计,铝合金组分为:si 1%、mg 2.3%、cu 2.5%、mn 0.42%、fe 0.35%、y 0.08%、zn 0.6%、yb 0.2%、er 0.2%、sr 0.22%,不可避免杂质元素总量不超过0.3%,余量为al;一种汽车金属铸件用的铸造铝合金的加工工艺,包括以下步骤:s1:坩埚预热到405℃,放入铝块,升温至铝块完全熔化,加热至745℃,除渣除气后,搅拌并保温50min,将钇铝合金、镁铝合金、锌片、铜片、镱铝合金破碎,球磨成粉末并包裹在铝箔中,用钟罩压入熔体,石墨棒搅拌排出气体;s2:将预热好的超声变幅杆浸入熔体液面16mm处进行超声处理;超声输出频率为1.4khz,超声时间15min,每次超声时间为78s,超声间隔时间为72s;s3:超声完成后待将熔体温度降至690℃,加入精炼剂后静置10min,将铝合金熔体的表面扒渣,升温至740℃,加入al-10sr变质剂、硅铝合金、锰铝合金、铒铝合金通入氮气进行精炼,检验铝合金熔体成分,合格后再次扒渣;静置降温至690℃;所述氮气气压为0.35mpa,通气时间为8min;s4:压铸模具预热,将水性脱模剂喷入压铸模具内,再将步骤s3中得到的铝合金熔体在255℃压射到压铸模具的型腔中进行压铸,进行冷轧得到铝合金成型件;铸造速度为30mm/min;冷轧的温度为70℃,冷轧的时间为3h;s5:铝合金成型件在540℃保温18h,取出后空冷得到退火后铝合金;

s6:对退火后铝合金进行固溶双级时效处理:进行540℃的固溶处理,固溶时间为1h,然后进行水淬,再进行温度为170℃、保温时间为10h的时效处理,将温度降至110℃,进行保温时间为12h的时效处理;然后用沸水在温度85~95℃,封孔时间为30 min进行封孔,得到一种汽车金属铸件用的铸造铝合金。

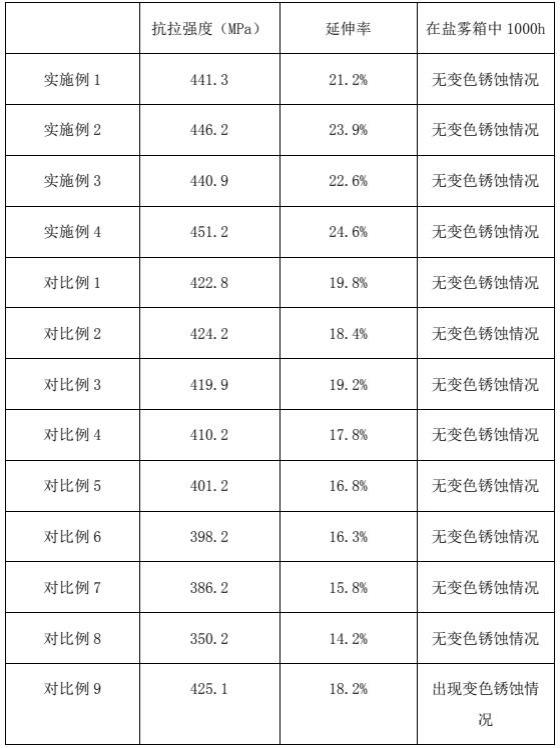

32.性能测试:将实施例1-4、对比例1-8所制得的铝合金压铸件参考gb/t 15114-2009进行抗拉强度、延伸率的测试,在25℃下测试;实施例1-4、对比例1-8所制得的铝合金压铸件参考gb/t 1771-2007进行盐雾测试,取实施例1-4、对比例1-8所制得的铝合金压铸件裁剪为150x75mm,厚1mm的铝合金板,放入盐雾箱测试,盐雾箱内温度为34-36℃,曝光时间1000小时;所得结果如表1所示;

表1实施例1-4是按照本发明的工艺加工得到,实施例4中是加入氧化石墨烯改性的细化剂,对比例1是没有添加y元素,对比例2是没有添加yb元素,对比例3是没有添加er元素,对比例4是没有添加sr元素,对比例5是铝合金中组分限定为按照百分比计,将实施例2中铝合金组分限定为2mg﹤zn+cu;对比例6是按照百分比计,将实施例2中铝合金组分限定为y 0.2%;对比例7是按照百分比计,将实施例2中铝合金组分限定为mn、fe的质量比限定为0.5,且铝合金中铁的含量大于0.5%;对比例8是按照百分比计,将实施例2中铝合金组分限

定为2mg﹤zn+cu,y 0.2%,mn、fe的质量比限定为0.5,且铝合金中铁的含量大于0.5%,y+yb+er+sr=1.2%;对比例9是工艺上用沸水封孔处理;由实施例2与对比例1-9进行对比可知,用本发明的工艺加工的一种汽车金属铸件用的铸造铝合金,不仅耐腐蚀,而且力学性能优异。

33.以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1