一种钣金件制备装置及其制备工艺的制作方法

1.本技术涉及钣金工艺的领域,尤其是涉及一种钣金件制备装置及其制备工艺。

背景技术:

2.钣金,一种加工工艺,其显著特征就是同一零件厚度一致。钣金具有重量轻、强度高、导电、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用。

3.相关技术公开了钣金件的制备工艺,先将切割后的钢板进行打孔、折弯成型。而后将折弯后的半成品钣金件放入全自动喷砂机中,去除钣金件表面杂质和氧化层,使钣金件表面粗化,增加钣金件与涂层之间的附着力。再将油漆喷涂至钣金件表面并烘干,即可完成钣金件的加工。

4.全自动喷砂机主要包括喷砂腔、传送带和喷砂机构,传送带贯穿喷砂腔,传送带用于输送钣金件经过喷砂腔的内腔,喷砂机构具有多个用于喷砂的喷枪和用于带动喷枪在喷砂腔内摆动的摆动组件,多个喷枪沿传送带的输送方向排布设置。在传送带将钣金件输送至喷砂腔内后,通过摆动的喷枪,实现钣金件表面的喷砂效果。

5.而需要对钣金件的正反面进行喷砂时,需要在钣金件的正面喷砂完成,正面喷砂完成的钣金件被传送带输送至出料端后,操作人员再将钣金件翻面,将翻面后的钣金件放置于传送带的进料端,才能进行钣金件反面的喷砂作业,钣金件正反面喷砂的效率有待提高。

技术实现要素:

6.为了提高钣金件正反面的喷砂效率,本技术提供一种钣金件制备装置及其制备工艺。

7.第一方面,本技术提供的一种钣金件制备装置采用如下的技术方案:一种钣金件制备装置,包括喷砂腔、第一传送带、第二传送带和喷砂机构;所述第一传送带用于将钣金件输送至所述喷砂腔的内腔;所述第二传送带用于将从所述第一传送带掉落的钣金件输送出所述喷砂腔的侧壁外;所述第一传送带与所述第二传送带上下平行分布,所述第一传送带与所述第二传送带之间留有供钣金件下落翻转的翻转间隙;所述喷砂机构包括多个用于向钣金件喷砂的喷枪;所述喷枪安装于所述喷砂腔的内腔;多个所述所述喷枪沿所述第一传送带或所述第二传送带的长度方向排布设置;所述第二传送带上方的部分所述喷枪的喷嘴倾斜朝向所述翻转间隙。

8.通过采用上述技术方案,在需要对钣金件进行喷砂作业时,先启动第一传送带、第二传送带和喷砂机构,而后操作人员将钣金件放置于第一传送带的输料表面,随着第一传送带的输送,钣金件传入至喷砂腔的内腔,喷枪对第一传送带输料表面的钣金件进行喷砂。待钣金件流转至第一传送带的出料端时,钣金件部分将悬空倾斜,第二传送带上方的喷枪对钣金件悬空倾斜的部分进行喷砂,将迫使钣金件悬空倾斜的部分向第一传送带的输料表

面靠近,从而迫使钣金件在第一传送带和第二传送带之间翻转,翻转面后的钣金件随着第二传送带的输送和喷枪持续喷砂,实现钣金件正反面喷砂的效果。相较于传统需要人工进行辅助翻面的做法,通过第一传送带、第二传送带的输送以及喷枪的喷吹,实现钣金件在喷砂腔内自动翻面的效果,减少人工手动翻面的步骤,缩短钣金件正反面的喷砂时间,从而提高钣金件正反面的喷砂效率。

9.可选的,还包括迫使钣金件翻转的第三传送带和承托板;所述第三传送带倾斜设置于所述喷砂腔的内腔,所述第三传送带进料端位于所述第三传送带出料端的上方;所述第三传送带的出料端位于所述翻转间隙内;所述第一传送带与所述第三传送带之间留有供钣金件通过的通道,所述第一传送带的输料方向与所述第三传送带的输料方向相反;所述第二传送带与第三传送带之间也留有供钣金件通过的通道;所述承托板安装于所述喷砂腔内;所述承托板用于承接从所述第三传送带掉落的钣金件;所述承托板的表面安装有限位块;所述限位块用于限制位于所述承托板表面的钣金件滑出所述承托板外;所述第二传送带用于将所述承托板表面的钣金件输送出所述喷砂腔的内腔外。

10.通过采用上述技术方案,随着第一传送带的输送,钣金件逐渐移动至第一传送带的出料端。待钣金件流转至第一传送带的出料端时,钣金件部分将悬空倾斜,第一传送带的持续输送将迫使钣金件抵于第三传送带的输料表面,随着第三传送带的持续输送,抵于第三传送带表面的钣金件将跟随第三传送带的输送方向移动,钣金件脱离第一传送带并倾倒至第三传送带的输料表面。随着第三传送带的输送,钣金件部分将抵于承托板的表面和第三传送带出料端的表面,而后钣金件抵于承托板表面的部分在承托板的表面滑动,钣金件将倒向承托板的表面,完成钣金件在喷砂腔内翻面的效果。随着第二传送带的持续输送,位于承托板表面的钣金件将被第二传送带拖动并移动至第二传送带的输料表面,第二传送带将钣金件输送至喷砂腔的侧壁外,并在第二传送带输送钣金件的过程中,喷枪对第二传送带表面的钣金件进行喷砂作业,完成钣金件正反面喷砂的作业。通过第三传送带和承托板,提高钣金件在喷砂腔内翻转的稳定性,同时使不同型号的钣金件均能在喷砂腔内翻转,提高该制备装置适应不同型号钣金件的适应能力。

11.可选的,所述限位块与所述承托板之间设置有圆弧过渡;所述圆弧过渡具有供钣金件抵接的凹面。

12.通过采用上述技术方案,在钣金件倾倒至承托板的表面时,通过凹面的引导,钣金件在倾倒后,钣金件将向第二传送带滑移一段距离,增加承托板表面的钣金件与第二传送带输料表面的接触面积,从而提高第二传送带带动钣金件脱离承托板的效率。

13.可选的,所述承托板的表面贯穿开设有通孔。

14.通过采用上述技术方案,通孔的引入,使得喷枪在喷砂时,砂粒能通过通孔,降低承托板表面堆积砂粒的风险,从而降低砂粒阻碍钣金件在承托板表面滑动的风险。

15.可选的,所述通孔沿第二传送带的长度方向延伸设置;所述限位块沿所述通孔的长度方向滑移连接于所述承托板的表面;所述限位块螺纹连接有穿过所述通孔的限位螺栓;所述限位螺栓用于固定所述限位块相对所述承托板的滑移位置。

16.通过采用上述技术方案,限位螺栓的引入,不仅实现限位块与承托板之间可拆卸连接的效果,便于限位块与承托板之间的安装,以及后续对限位块的维护。同时便于更改限位块相对承托板的位置,使承托板和限位块适应不同型号的钣金件。

17.可选的,所述第三传送带的输料表面设置有多个推块,所述推块供钣金件抵接;多个所述推块沿所述第三传送带的长度方向间隔排布设置。

18.通过采用上述技术方案,钣金件从第一传送带掉落至第三传送带的输料表面时,随着第三传送带的持续输送,推块将推动钣金件至第三传送带的出料端,减少钣金件与第三传送带之间的滑动摩擦,提高钣金件在喷砂腔内翻面的效率。

19.可选的,所述第二传送带的输料表面设置有多块抬升块;所述抬升块供钣金件抵接;多块所述抬升块沿所述第二传送带的输料表面间隔排布设置。

20.通过采用上述技术方案,抬升块的引入,在第二传送带持续输送运转时,抬升块将位于承托板表面的钣金件抬升,减少钣金件与承托板的接触面积,提高第二传送带拖动位于承托板表面的钣金件的效率,从而提高钣金件正反面的喷砂效率。

21.可选的,所述抬升块具有弹性。

22.通过采用上述技术方案,在抬升块将位于承托板表面的钣金件抬升时,抬升块弹性形变,增加抬升块与钣金件的接触面积,从而进一步提高第二传送带拖动位于承托板表面的钣金件的效率,进而进一步提高钣金件正反面的喷砂效率。

23.可选的,所述第一传送带的输料表面设置有多块物料块,所述物料块供钣金件抵接;多块所述物料块沿所述第一传送带的长度方向间隔排布设置;相邻所述物料块之间留有供钣金件放置的放置间隙。

24.通过采用上述技术方案,通过多块物料块和放置间隙,便于操作人员有序地将多个钣金件放置于第一传送带的表面,同时降低相邻钣金件相互干涉导致钣金件翻面失败的风险。

25.第二方面,本技术提供的一种钣金件制备工艺采用如下的技术方案:一种钣金件制备工艺,包括以下步骤:原料处理,将原材料金属板材切割成设定形状;钣金加工,使用冲床和折弯机对剪切成型后的金属板材进行冲孔折弯作业;焊接成型,将钣金件拼焊成型,而后去焊接飞溅、打磨和整形;表面处理,运用上述的一种钣金件制备装置对钣金件的正反面进行喷砂。

26.通过采用上述技术方案,钣金件在焊接成型后,经过喷砂的工序,降低焊接过程中导致的钣金件表面粗糙的风险,实现钣金件表面精磨的效果,提高钣金件表面的平整度,同时钣金件制备装置,提高钣金件正反面的喷砂效率,从而提高钣金件的生产效率。

27.综上所述,本技术包括以下至少一种有益技术效果:相较于传统需要人工进行辅助翻面的做法,通过第一传送带、第二传送带的输送以及喷枪的喷吹,实现钣金件在喷砂腔内自动翻面的效果,减少人工手动翻面的步骤,缩短钣金件正反面的喷砂时间,从而提高钣金件正反面的喷砂效率;通过第三传送带和承托板,提高钣金件在喷砂腔内翻转的稳定性,同时使不同型号的钣金件均能在喷砂腔内翻转,提高该制备装置适应不同型号钣金件的适应能力;钣金件在焊接成型后,经过喷砂的工序,降低焊接过程中导致的钣金件表面粗糙的风险,实现钣金件表面精磨的效果,提高钣金件表面的平整度,同时钣金件制备装置,提高钣金件正反面的喷砂效率,从而提高钣金件的生产效率。

附图说明

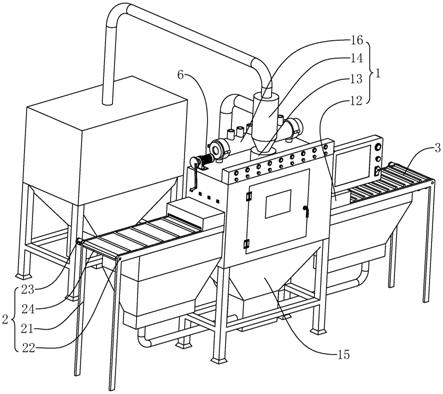

28.图1是一种钣金件制备装置的整体结构示意图。

29.图2是用于展示一种钣金件制备装置的第三传送带的位置示意图。

30.图3是用于展示一种钣金件制备装置将钣金件翻面的状态示意图。

31.图4是用于展示一种钣金件制备装置的翻面电机的位置示意图。

32.图5是图2在a部的放大图。

33.图6是一种钣金件制备工艺的工艺流程图。

34.附图标记说明:1、喷砂腔;12、防尘罩;13、贮砂箱;14、旋风分离器;15、储砂箱;16、压缩气包;2、第一传送带;21、机架;22、转辊;23、驱动电机;24、橡胶网带;25、物料块;26、放置间隙;3、第二传送带;31、抬升块;4、第三传送带;41、输送辊;42、翻面电机;43、塑胶网带;44、推块;5、承托板;51、通孔;6、喷砂机构;61、喷枪;62、摇摆组件;7、翻转间隙;8、限位块;81、圆弧过渡;82、凹面;9、限位螺栓。

具体实施方式

35.以下结合附图1-6对本技术作进一步详细说明。

36.全自动喷砂机主要包括喷砂腔、传送带和喷砂机构,喷砂机构具有多个用于喷砂的喷枪和用于带动喷枪在喷砂腔内摆动的摆动组件。在传送带将钣金件输送至喷砂腔内后,通过摆动的喷枪,实现钣金件表面的喷砂效果,而需要进行钣金件正反面的喷砂,需要人工进行翻面。

37.本技术实施例公开一种钣金件制备装置,用于实现钣金件正反面自动喷砂的效果,提高钣金件正反面的喷砂效率。

38.参照图1和图2,一种钣金件制备装置包括喷砂腔1、第一传送带2、第二传送带3、第三传送带4、承托板5和喷砂机构6,第一传送带2用于将钣金件输送至喷砂腔1的内腔,第三传送带4用于迫使钣金件在喷砂腔1内翻转,承托板5用于承载翻面后的钣金件,第二传送带3用于将承托板5表面的钣金件输送出喷砂腔1的内腔外。喷砂机构6对位于第一传送带2和第二传送带3输料表面的钣金件进行喷砂,实现钣金件正反面喷砂的效果。

39.参照图1,具体地,喷砂腔1相互背离的侧壁均焊接固定有防尘罩12,第一传送带2和第二传送带3均经过防尘罩12。喷砂腔1的顶部螺栓连接有与喷砂机构6连接的贮砂箱13,贮砂箱13的顶部螺栓连接有旋风分离器14,旋风分离器14与一套喷砂机除尘器连通并固定。旋风分离器14自动回收砂料供循环使用,并将砂料和灰尘有效地分离,降低磨料损耗。喷砂腔1的底部一体成型有储砂箱15,储砂箱15和喷砂腔1的内腔相连通,储砂箱15通过回砂管道与旋风分离器14相连通,实现砂料的循环利用。

40.参照图3,第一传送带2和第二传送带3上下平行分布设置,第一传送带2与第二传送带3之间留有供钣金件下落翻转的翻转间隙7。第一传送带2和第二传送带3的结构类似且运输方向相同,以第一传送带2的结构为例,第二传送带3的结构同理可得。

41.参照图1,第一传送带2包括机架21、两根转辊22、螺栓连接于喷砂腔1外壁的驱动电机23和绕设于两根转辊22周侧的橡胶网带24,机架21焊接固定于喷砂腔1的外侧壁。两根转辊22平行设置,一根转动连接于喷砂腔1的内壁,另一根转动连接于机架21。驱动电机23螺栓固定于机架21,驱动电机23的转轴联轴器连接于位于机架21的转辊22。塑胶传送带供

钣金件放置。第二传送带3的机架21和第一传送带2的机架21分别位于喷砂腔1相互远离的侧壁。

42.参照图1和图3,第一传送带2的橡胶网带24的的输料表面粘接固定有多块物料块25,多块物料块25供钣金件抵接,物料块25沿第一传送带2的宽度方向延伸设置,物料块25的横截面为半圆形。多块物料块25沿第一传送带2的的长度方向间隔排布设置,相邻物料块25之间留有供钣金件放置的放置间隙26。而第二传送带3的橡胶网带24的输料表面粘接固定有多块抬升块31,抬升块31沿第二传送带3的宽度方向延伸设置,抬升块31具有弹性,抬升块31的材质采用橡胶制成,多块抬升块31沿第二传送带3的长度方向间隔排布设置。

43.参照图3和图4,第三传送带4包括两根转动连接于喷砂腔1内壁的输送辊41、螺栓固定于喷砂腔1外壁的翻面电机42和绕设于两根输送辊41周侧的塑胶网带43,其中两根输送辊41和塑胶网带43组合后的结构倾斜设置于喷砂腔1内,以使第三传送带4的出料端位于第三传送带4的进料端下方,第三传送带4的出料端位于翻转间隙7内。第一传送带2与第三传送带4之间留有供钣金件通过的通道,第一传送带2的输料方向与第三传送带4的输料方向相反,第二传送带3与第三传送带4之间也留有供钣金件通过的通道。翻面电机42联轴器连接于输送辊41。塑胶网带43的输料表面粘接固定有多个推块44,推块44供钣金架抵接。推块44沿第三传送带4的宽度方向延伸设置,多个推块44沿第三传送带4的长度方向间隔排布设置。

44.参照图3和图5,承托板5沿第一传送带2或第二传送带3的宽度方向延伸设置。承托板5相互远离的两侧均螺栓连接于喷砂腔1的侧壁。承托板5的表面贯穿开设有多个通孔51,多个通孔51沿第二传送带3的宽度方向间隔排布设置,通孔51沿第二传送带3的长度方向延伸设置。

45.参照图3和图5,承托板5的表面设置有限位块8,限位块8沿通孔51的长度方向滑移连接于承托板5的表面。限位块8螺纹连接有穿过通孔51的限位螺栓9,限位螺栓9用于固定限位块8相对承托板5的滑移位置。限位块8沿第一传送带2或第二传送带3的宽度方向延伸设置,限位块8用于限制位于承托板5表面的钣金件滑出承托板5外,限位块8面向第二传送带3的一侧设置有圆弧过渡81,使得限位块8与承托板5之间形成有凹面82,凹面82供钣金件抵接。设计凹面82的目的在于,在钣金件倾倒至承托板5的表面时,通过凹面82的引导,钣金件在倾倒后,钣金件将向第二传送带3滑移一段距离,增加承托板5表面的钣金件与第二传送带3输料表面的接触面积,提高第二传送带3带动钣金件脱离承托板5的效率。

46.参照图4和图5,喷砂机构6包括多个喷枪61和带动多个喷枪61在喷砂腔1内往复摆动的摇摆组件62,其中多个喷枪61均管道连接于贮砂箱13和螺栓固定于喷砂腔1顶部的压缩气包16,喷枪61位于第一传送带2的上方。多个喷枪61沿第一传送带2或第二传送带3的长度方向间隔排布设置,喷枪61用于向钣金件喷砂,喷枪61枪体采用铝合金制成,配优质耐磨碳化硼喷嘴,喷射距离、角度和位置可根据产品喷砂要求进行调控。摇摆组件62为自动喷砂机公知的摇摆装置,本领域技术人员可以查阅自动喷砂机的操作手册以及相关机械手册获知摇摆组件62的结构,在本实施例中不再赘述。

47.参照图5,需要说明的是,第二传送带3上方的部分喷枪61的喷嘴倾斜朝向翻转间隙7,以加快钣金件倾倒至第三传送带4输料表面的速度。

48.本技术实施例一种钣金件制备装置的实施原理为:在进行钣金件的喷砂作业时,

启动驱动电机23、翻面电机42和喷砂机构6,随着第一传送带2的输送,钣金件逐渐移动至第一传送带2的出料端,喷枪61对钣金件的正面进行喷砂作业。

49.待钣金件流转至第一传送带2的出料端时,钣金件部分将悬空倾斜,第一传送带2的持续输送将迫使钣金件抵于第三传送带4的输料表面,随着第三传送带4的持续输送,抵于第三传送带4表面的钣金件将跟随第三传送带4的输送方向移动,第二传送带3上方的部分喷嘴向倾斜状态的钣金件喷砂,钣金件脱离第一传送带2并倾倒至第三传送带4的输料表面。

50.随着第三传送带4的输送,钣金件部分将抵于承托板5的表面和第三传送带4出料端的表面,使钣金件跨于承托板5和第三传送带4之间,第三传送带4的的持续转动,钣金件抵于承托板5表面的部分在承托板5的表面滑动,钣金件将倒向承托板5的表面,完成钣金件在喷砂腔1内翻面的效果。

51.随着第二传送带3的转动,抬升块31将位于承托板5表面的钣金件抬升并移动至第二传送带3的输料表面,第二传送带3将钣金件输送至喷砂腔1的侧壁外,并在第二传送带3输送钣金件的过程中,喷枪61对第二传送带3表面的钣金件进行喷砂作业,完成钣金件正反面喷砂的作业。

52.本实施例还公开一种钣金件的制备工艺。

53.参照图6,一种钣金件的制备工艺,包括以下步骤:s1:原料处理:a、原材料采购。b、将原材料金属板材进行切割,激光数控切割,等离子数控切割,氧乙炔火焰数控切割,锯床切割,剪床剪板,使金属板件剪切成型成设定形状。

54.s2:钣金加工:a、使用冲床,数控冲床,对切割后的钢板进行冲孔作业。b、使用折弯机对冲孔后的钢板进行折弯压型作业。c、使用钳床对折弯压型后的钣金件进行钻孔,造型。

55.s3:焊接成型:a、使用点焊机,对钣金件点焊,拼焊成型,再使用二氧化碳气体保护焊,金属芯mag混合气体保护焊,氩弧焊接,焊接成型。b、去焊接飞溅打磨,整形。

56.s4:表面处理:a、运用上述的一种钣金件制备装置对钣金件的正反面进行喷砂,去氧化皮进行预处理。b、对预处理后的钣金件进行电泳工艺。c、向钣金件的表面进行油漆喷涂。d、将钣金件转运至油漆烘房烘干。

57.s5:装配成型:a、回螺纹,打硅胶,装配成型。

58.s6:入库包装。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1