从废旧锂离子电池中回收有价金属的方法及反应器

从废旧锂离子电池中回收有价金属的方法及反应器

1.技术领域

2.本发明涉及新能源材料循环利用领域,特别涉及一种从废旧锂离子电池中回收有价金属的方法及反应器。

背景技术:

3.中国科技部“863”计划中电动汽车专项的启动推动了我国电动汽车产业的快速发展。预计到2020年,新能源汽车生产能力将达到200万辆。在新能源汽车高速发展的大力推动下,2025年全球锂离子电池的总销量将增长到97.70 gwh。随着锂离子电池的需求量与产量的逐年增加,将会产生大量的废旧退役锂离子电池。据预测,到2030年全球废旧锂离子电池的处置量将达到1100万吨,而锂离子电池中含有大量的有价金属,如果不能有效处理将会造成巨大的环境污染。通常来说,三元锂离子电池中,co约占5%-20%,ni约占5%-12%,mn约占7%-10%,li约占2%-5%。由于其含有大量的镍、钴、锰、锂等有价金属,因此综合回收利用废旧锂离子电池具有极高的经济价值与社会意义。研究从废弃锂离子电池中进行清洁回收有价金属的技术,对我国动力电池行业的绿色可持续发展具有重要的意义。从废弃锂离子电池电极材料中回收有价金属一般会采用湿法工艺,通过酸、碱等介质将有价金属从电极材料中转移到浸出液中。可归纳为两种方式:一种方式是先对电极材料进行还原,再进行酸碱浸出;另一种办法是酸碱浸出的同时加入还原剂,实现金属离子的浸出。

4.专利(cn108559846a、cn107959080a和cn107666022a)公开了将正极废料与煤粉、焦炭或负极料在惰性气氛或空气气氛进行还原焙烧,再硫酸浸出的方法。该类还原-浸出的方法问题在于惰性气氛易增加成本,空气气氛无法阻止原料与氧气的反应。焙烧过程中反应不充分的原料,不容易被酸浸出,易造成浸出率不高的问题,同时专利也都未提及回收用焙烧反应装置。

5.专利(cn111945002a、cn101871048a和cn108987840a)公开了将正极粉料与硫酸混合,加入还原剂双氧水、硫代硫酸钠或亚硫酸钠进行还原浸出的方法。该类酸浸-还原的方法问题在于需要消耗大量的还原剂而且酸的用量也比较大,造成大量的浪费和污染。

技术实现要素:

6.发明目的:针对现有技术中存在的问题,本发明提供一种从废旧锂离子电池中回收有价金属的方法及反应器,工艺、装置简单、成本低、收率高,实现了废旧锂离子电池中有价金属的高效回收,显著提高了废旧锂离子电池回收的经济效益。

7.技术方案:本发明提供了一种从废旧锂离子电池中回收有价金属的方法,包括以下几个步骤:s1:将废旧锂离子电池电极料与浓硫酸在只能出气不能进气的反应器中焙烧,获得焙烧产物;s2:将所述焙烧产物与硫酸溶液及稳定剂混合浸出,经过滤固液分离得浸出

液和浸出渣;s3:将所述浸出液用于有价金属的回收。

8.进一步地,将所述浸出渣用作所述反应器的封口料。

9.优选地,所述s1中,所述浓硫酸的质量浓度为98%,所述浓硫酸的加入量为所述废旧锂离子电池电极料中锂元素摩尔量的0.5-1倍。优选0.8倍。

10.优选地,所述s1中,焙烧的温度为400-800℃,焙烧的时间为1-5h。优选600℃;2h。

11.优选地,所述s2中,所述硫酸溶液的质量浓度≥30%;优选50%;所述焙烧产物与所述硫酸溶液及稳定剂的混合比例为10kg:15l-50l:5g-20g。优选10kg﹕20l﹕10g。

12.优选地,所述稳定剂为以下任意一种或其组合:草酸、柠檬酸、草酸铵、edta、乙二胺。优选草酸。

13.优选地,所述s2中,所述混合浸出的温度为30-100℃,搅拌时间为1-8h。优选60℃,2h。

14.优选地,所述浸出液中含有以下有价金属元素中的任意一种或其组合:ni、co、mn、cu、al、li;所述滤渣主要由石墨负极材料组成。

15.本发明还提供了一种从废旧锂离子电池中回收有价金属的反应器,包括导热釜体、釜盖、封口料,所述釜盖盖在所述导热釜体的开口处,所述导热釜体的开口外围设有封口槽,所述封口料填充在所述封口槽内;废旧锂离子电池电极料置于所述导热釜体内。

16.优选地,所述导热釜体的开口外壁与所述釜盖的内壁之间具有倾斜的接触面。导热釜体的开口外壁与釜盖的内壁之间设置倾斜的接触面是为了便于导热釜体内的反应出的气体通过该接触面排出,但是导热釜体外部的气体很难通过该接触面进入。

17.有益效果:本发明中的电极料为废旧锂离子电池放电、拆解、破碎后的正极、负极及少量正、负极集流体的混合物。其中正极材料包括三元(锂、镍、钴、锰或铝)材料、钴酸锂、锰酸锂、镍锰酸锂;负极材料包括人造石墨、天然石墨、中间相炭微球、软炭、硬炭;集流体为铝箔、铜箔;其中负极材料在电极料中的重量占比为30%~50%。将上述电极料置于只能出气不能进气的反应器中,将反应器置于燃烧炉中焙烧,反应器内的反应原理为:负极碳材料会首先消耗掉反应器内的氧气(c+o2=co2),然后硫酸和碳再还原正极材料(以含锂、镍、钴、锰的三元正极为例),产生的co会溢出反应器作为一种燃料增加炉内的热量,反应式如下:2lini

x

coymnzo2+h2so4+(3/2-b)c=li2so4+2xni+2yco+2mnzob+(3/2-b)co

2 +

h2oco2+c=2co浸出过程为焙烧产物中加入硫酸溶液加热浸出,最后加入稳定剂,搅拌一定时间后,进行固液分离。稳定剂加入的作用是与浸出的金属离子形成稳定的络合物,防止有价金属离子在溶液中沉淀。

18.另外,将浸出渣(主要由石墨负极材料组成)作为反应器的封口料,一方面,焙烧过程中,封口料可以阻挡o2进入反应器内;另一方面,即使有微量o2进入反应器,也会被反应器内的c所消耗,能够有效避免对正极材料的还原焙烧产生不利影响。

19.本发明不需要对废旧锂电池中的正负极进行分选,而是破碎后,直接进行还原焙烧,减少分选所需成本与损耗;焙烧产物不需要还原剂直接酸浸,减少了还原剂的消耗。采用简易的反应器,不仅装置、工艺简单,而且焙烧气体产物还可以作为燃料提供热量,降低焙烧成本。

20.本发明浸出渣中仍然含有大量未反应完的负极石墨碳材料,该浸出渣可以重新再

利用于反应器的封口料,该方法无需额外增加封口材料,实现了物料的自循环,反应器结构简单,降低了制造成本。

21.本发明工艺简单、成本低、收率高,实现了废旧锂离子电池中有价金属的高效回收,显著提高了废旧锂离子电池回收的经济效益。

附图说明

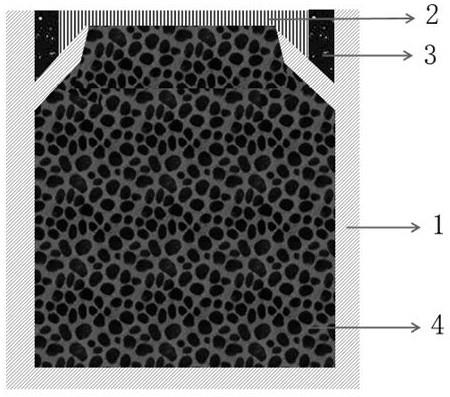

22.图1为从废旧锂离子电池中回收有价金属的反应器的结构示意图;其中,1-釜体,2-釜盖,3-封口料,4-电极粉料。

具体实施方式

23.下面结合附图对本发明进行详细的介绍。

24.实施方式1:采用如图1所示的反应器,包括导热釜体1、釜盖2、封口料3,釜盖2盖在导热釜体1的开口处,导热釜体1的开口外围设有封口槽,封口料3填充在封口槽内;废旧锂离子电池电极料4置于导热釜体1内。导热釜体1的开口外壁与釜盖2的内壁之间具有倾斜的接触面。导热釜体1的倾斜开口外壁的斜槽长度一般设置50-100cm,导热釜体1和釜盖2一般采用304不锈钢材质。

25.废旧锂离子电池经放电、破碎、分选后获得正极材料、负极材料和少量集流体的混合物。按照98%浓硫酸与废旧锂离子电池电极料中锂的摩尔比0.8:1称取搅拌混合均匀后,放入反应器中,一起送入燃烧炉内进行高温还原焙烧,焙烧温度600℃、焙烧时间2h。将焙烧产物、30%的硫酸溶液与草酸按比例10kg:25l:10g混合浸出,浸出温度60℃,浸出时间1h,搅拌速度为400r/min。浸出结束后,经过滤分离获得浸出液与浸出渣。从浸出液中取样分析,焙烧产物中锂、镍、钴、锰的浸出率分别为97.47%,98.75%,98.67%,96.43%。浸出液经过净化除杂后可重新用于制备三元材料,含有负极石墨的浸出渣可重新用于焙烧反应器的封口料。

26.表1-实施例1的有价金属浸出率元素linicomn浸出率97.47%98.75%98.67%96.43%实施方式2:废旧锂离子电池经放电、破碎、分选后获得正极材料、负极材料和少量集流体的混合物。按照98%浓硫酸与废旧锂离子电池电极料中锂的摩尔比0.8:1称取搅拌混合均匀后,放入反应器中,一起送入燃烧炉膛内进行高温还原焙烧,焙烧温度700℃、焙烧时间1.5h。将焙烧产物、40%的硫酸溶液与柠檬酸按比例10kg:20l:8g混合浸出,浸出温度70℃,浸出时间1h,搅拌速度为500r/min。浸出结束后,经过滤分离获得浸出液与浸出渣。从浸出液中取样分析,焙烧产物中锂、镍、钴、锰的浸出率分别为95.47%,97.75%,96.67%,95.88%。浸出液经过净化除杂后可重新用于制备三元材料,含有负极石墨的浸出渣可重新用于焙烧反应器的封口料。

27.表2-实施例2的有价金属浸出率元素linicomn

浸出率95.47%97.75%96.67%95.88%实施方式3:废旧锂离子电池经放电、破碎、分选后获得正极材料、负极材料和少量集流体的混合物。按照98%浓硫酸与废旧锂离子电池电极料中锂的摩尔比0.5:1称取搅拌混合均匀后,放入反应器中,一起送入燃烧炉膛内进行高温还原焙烧,焙烧温度500℃、焙烧时间3h。将焙烧产物、50%的硫酸溶液与edta按比例10kg:15l:5g混合浸出,浸出温度100℃,浸出时间1h,搅拌速度为450r/min。浸出结束后,经过滤分离获得浸出液与浸出渣。从浸出液中取样分析,焙烧产物中锂、镍、钴、锰的浸出率分别为98.16%,98.36%,99.14%,98.43%。浸出液经过净化除杂后可重新用于制备三元材料,含有负极石墨的浸出渣可重新用于焙烧反应器的封口料。

28.表3-实施例3的有价金属浸出率元素linicomn浸出率98.16%98.36%99.14%98.43%实施方式4:废旧锂离子电池经放电、破碎、分选后获得正极材料、负极材料和少量集流体的混合物。按照98%浓硫酸与废旧锂离子电池电极料中锂的摩尔比1:1称取搅拌混合均匀后,放入反应器中,一起送入燃烧炉膛内进行高温还原焙烧,焙烧温度750℃、焙烧时间2h。将焙烧产物、30%的硫酸溶液与草酸铵按比例10kg:15l:10g混合浸出,浸出温度60℃,浸出时间2h,搅拌速度为450r/min。浸出结束后,经过滤分离获得浸出液与浸出渣。从浸出液中取样分析,焙烧产物中锂、镍、钴、锰的浸出率分别为98.23%,97.36%,99.22%,95.43%。浸出液经过净化除杂后可重新用于制备三元材料,含有负极石墨的浸出渣可重新用于焙烧反应器的封口料。

29.表4-实施例4的有价金属浸出率元素linicomn浸出率98.23%97.36%99.22%95.43%实施方式5:废旧锂离子电池经放电、破碎、分选后获得正极材料、负极材料和少量集流体的混合物。按照98%浓硫酸与废旧锂离子电池电极料中锂的摩尔比0.8:1称取搅拌混合均匀后,放入反应器中,一起送入燃烧炉膛内进行高温还原焙烧,焙烧温度650℃、焙烧时间2h。将焙烧产物、90%的硫酸溶液与草酸按比例10kg:10l:10g混合浸出,浸出温度100℃,浸出时间2h,搅拌速度为600r/min。浸出结束后,经过滤分离获得浸出液与浸出渣。从浸出液中取样分析,焙烧产物中锂、镍、钴、锰的浸出率分别为96.66%,96.36%,97.14%,96.51%。浸出液经过净化除杂后可重新用于制备三元材料,含有负极石墨的浸出渣可重新用于焙烧反应器的封口料。

30.表5-实施例5的有价金属浸出率元素linicomn浸出率96.66%96.63%97.14%96.51%上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明

精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1