一种120t转炉合理搭配废钢降低铁耗的控制方法与流程

1.本发明涉及转炉冶炼原料工艺技术领域,具体为一种120t转炉合理搭配废 钢降低铁耗的控制方法。

背景技术:

2.转炉炼钢是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液 本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程,其中, 废钢作为一种转炉冷却效果比较稳定的冷却剂,一般占转炉总装入量的 10%-30%,增加转炉废钢用量可以降低转炉炼钢的成本、消耗,但是在实际生产 时,由于废钢来源较为广泛,且质量参差不齐,收得率差异大,所以不同大小 的转炉以及不同的废钢资源,冶炼过程中的消耗差异大,目前现场废钢资源主 要有:一级生铁、高磷生铁、豆钢、渣钢、工业压块、钢筋压块、优质废钢、 重型废钢和压饼,在使用时存在严重不合理,转炉冶炼过程中溢渣及喷溅较为 严重,导致转炉钢铁料消耗在1095kg/t以上,铁耗在780kg/t以上,从而导致 单炉产量在120t以下,除此之外,现如今的转炉冶炼生产方法较为落后,无法 根据现场生产实际情况以及相应的废钢资源对废钢的进行合理搭配使用,降低 了120t转炉的出钢量,转炉消耗较大,提高了转炉冶炼的生产成本。

3.针对上述问题,急需在原有转炉冶炼结构的基础上进行创新设计。

技术实现要素:

4.本发明的目的在于提供一种120t转炉合理搭配废钢降低铁耗的控制方法, 以解决上述背景技术中提出的废钢在使用时存在严重不合理,无法进行合理搭 配使用,转炉冶炼过程中溢渣及喷溅较为严重,降低了120t转炉的出钢量,转 炉消耗较大,提高了转炉冶炼的生产成本的问题。

5.为实现上述目的,本发明提供如下技术方案:一种120t转炉合理搭配废钢 降低铁耗的控制方法,包括如下步骤:

6.s1:加热准备阶段:

7.s11:含铁物料加入铁水罐以后,在铁水罐运行轨道上增加烘烤装置;

8.s12:将烘烤机构的电源与外界的电源相连接,通过计算机程序控制启动烘 烤机构进行加热工作,然后烘烤机构的温度在不断的进行上升,对铁水罐内的 含铁物料的进行烘烤升温,含铁物料的烘烤温度需要实现大于600℃;

9.s13:将整个温度检测系统的电源与外界的电源相连接,使得铁水罐内的温 度检测系统开始进行温度检测和监控工作,系统中的温度传感器检测模块可对 含铁物料的温度进行感知并收集温度信息;

10.s2:恒温逻辑设计阶段:

11.s21:对烘烤机构外侧的计算机内的程序参数进行恒温控制逻辑设计,该程 序的运算逻辑用于铁水罐内部的温度判断,以便于后期达到准确控温效果;

12.s22:利用计算机的输入设备在恒温控制逻辑中设定最低温度值,即1300℃;

13.s23:恒温逻辑设计的程序对温度检测系统传递的温度信息进行判别,从而 发送对应信号控制烘烤结构的升温速度;

14.s3:烘烤工作阶段:

15.s31:烘烤机构在加热的过程中,同时温度检测系统中的铁水罐温度传感器 检测模块对含铁物料内加热上升的温度数值进行实时检测;

16.s32:铁水罐传感器检测模块将检测到的温度值通过电信号传输给温度检测 系统中的处理芯片,然后处理芯片将设定的温度值和反馈回来的温度值进行比 较,进行运算处理后,对烘烤机构内的含铁物料温度进行加热,并将此信号传 输给铁水罐外壁上的恒温控制系统;

17.s4:恒温控制阶段:

18.s41:恒温控制系统接收到此信号后进行分析对比,当温度检测系统接收到 的铁水罐内的温度达到1300℃时,恒温控制系统正式启动并占据主导控制地位, 控制烘烤结构的减缓升温速度,将铁水罐内部的温度控制在1300℃以上;

19.s5:标准制定阶段:

20.s51:根据实际铁水罐况以及铁水成分,制定详细的含铁物料加入量标准;

21.s52:对废钢的配比进行系统性优化,根据废钢收得率制定废钢加入标准;

22.s6:废钢输料阶段:

23.s61:将废钢输送槽的电源与外界的电源相连接,并对废钢输送槽的数量进 行调整,由原本的单槽改为双槽,并将输送槽的末端与冶炼高炉的进料口相连 接;

24.s62:废钢经由双废钢输送槽送入冶炼高炉内,冶炼高炉的废钢加入量得到 了大幅度提升,由原来的平均28吨提高至34吨以上,最高可以达到40吨;

25.s7:废钢冶炼阶段:

26.s71:原料入炉,原料的加入分为高炉出铁前的含铁物料的加入,以及转炉 兑铁前的废钢加入;

27.s71:原料进入冶炼高炉后则进行高温冶炼;

28.s8:热量补充阶段:

29.s81:废钢加入量大,会导致铁水温度低,需要补充炉内温度热量来源,在 转炉冶炼过程中增加焦丁的使用,控制在500-800kg;

30.s82:在转炉合金烘烤炉,增加钢筋粒的烘烤,每一炉用量约500kg,升温 至200-300℃以后,在出钢过程中加进钢包,增加单炉产量;

31.s83:利用现场的钢包炉进行冶炼,在调温以及调整成分的过程中,加入钢 筋粒进行目标温度控制,增加废钢用量,促进铁耗降低。

32.优选的,所述s3中的恒温逻辑包括温度判别逻辑、升温控制逻辑和升温反 馈逻辑,且温度判别逻辑、升温控制逻辑和升温反馈逻辑三者之间相互联系、 彼此关联。

33.优选的,所述s62中涉及的废钢资源包括有:一级生铁、高磷生铁、豆钢、 渣钢、工业压块、钢筋压块、优质废钢、重型废钢和压饼,且豆钢、渣钢和压 块三种废钢资源不能单独使用,且高磷生铁只能在铁水p含量低于0.170%时可 以使用。

34.与现有技术相比,本发明提供了120t转炉合理搭配废钢降低铁耗的控制方 法,具

有以下优点:

35.1.在出铁前加入含铁物料,可以在铁水不足的情况下,提高了废钢加入量, 并根据实际铁水罐况以及铁水成分,制定了详细的含铁物料加入量标准,保证 了铁水罐的长周期稳定运行,同时,对废钢配比进行了优化,实现了合理使用 废钢资源,减少了浪费,废钢资源的合理搭配,最大限度提高转炉炼钢的废钢 占比,降低了转炉冶炼成本及消耗,充分利用了现场的废钢资源,实现资源利 用的最优化,使得铁耗降低至740kg/t以下,实现低成本冶炼,能耗指标优化, 钢铁料消耗以及铁耗降低,单炉产能最大化,提高转炉利用效率;

36.2.废钢输送槽由原来的单槽转换为双槽,解决了单槽废钢不足的瓶颈,废 钢加入量得到大幅度提升,由原来的平均28吨提高至34吨以上,最高可以达 到40吨,提高了废钢输送供应量,从而提高了转炉冶炼的工作效率;

37.3.对含铁物料进行烘烤升温,防止含铁物料加入铁水罐,造成铁水罐况恶 化,发生结底结盖兑铁不出的情况,解决出铁过程中因熔化含铁物料降低铁水 温度的问题,合理控制含铁物料的加入,充分利用铁水本身的物理热与化学热 能;

38.4.在不同的废钢配比分析过程中,进一步优化了转炉的冶炼操作,有利于 维持高炉炉况稳定,提高了转炉炉龄,降低了转炉维护成本,延长使用寿命。

具体实施方式

39.下面将结合本发明的实施例对技术方案进行清楚、完整地描述,显然,所描 述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的 实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实 施例,都属于本发明保护的范围。

40.本发明提供一种技术方案:一种120t转炉合理搭配废钢降低铁耗的控制方 法,包括如下步骤:

41.s1:加热准备阶段:

42.s11:含铁物料加入铁水罐以后,在铁水罐运行轨道上增加烘烤装置;

43.s12:将烘烤机构的电源与外界的电源相连接,通过计算机程序控制启动烘 烤机构进行加热工作,然后烘烤机构的温度在不断的进行上升,对铁水罐内的 含铁物料的进行烘烤升温,含铁物料的烘烤温度需要实现大于600℃;

44.s13:将整个温度检测系统的电源与外界的电源相连接,使得铁水罐内的温 度检测系统开始进行温度检测和监控工作,系统中的温度传感器检测模块可对 含铁物料的温度进行感知并收集温度信息;

45.s2:恒温逻辑设计阶段:

46.s21:对烘烤机构外侧的计算机内的程序参数进行恒温控制逻辑设计,该程 序的运算逻辑用于铁水罐内部的温度判断,以便于后期达到准确控温效果;

47.s22:利用计算机的输入设备在恒温控制逻辑中设定最低温度值,即1300℃;

48.s23:恒温逻辑设计的程序对温度检测系统传递的温度信息进行判别,从而 发送对应信号控制烘烤结构的升温速度;

49.s3:烘烤工作阶段:

50.s31:烘烤机构在加热的过程中,同时温度检测系统中的铁水罐温度传感器 检测

模块对含铁物料内加热上升的温度数值进行实时检测;

51.s32:铁水罐传感器检测模块将检测到的温度值通过电信号传输给温度检测 系统中的处理芯片,然后处理芯片将设定的温度值和反馈回来的温度值进行比 较,进行运算处理后,对烘烤机构内的含铁物料温度进行加热,并将此信号传 输给铁水罐外壁上的恒温控制系统;

52.s4:恒温控制阶段:

53.s41:恒温控制系统接收到此信号后进行分析对比,当温度检测系统接收到 的铁水罐内的温度达到1300℃时,恒温控制系统正式启动并占据主导控制地位, 控制烘烤结构的减缓升温速度,将铁水罐内部的温度控制在1300℃以上;

54.s5:标准制定阶段:

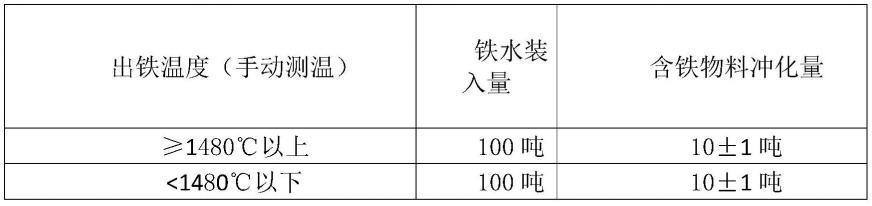

55.s51:根据实际铁水罐况以及铁水成分,制定详细的含铁物料加入量标准, 具体标准如下:

[0056][0057][0058]

s52:对废钢的配比进行系统性优化,根据废钢收得率制定废钢加入标准:

[0059][0060]

其中,生铁加入量降低时可以增加压饼的加入,降低废钢资源的成本。铁 水入炉温度低以及硅低时降低含铁物料的加入量低于36吨;

[0061]

s6:废钢输料阶段:

[0062]

s61:将废钢输送槽的电源与外界的电源相连接,并对废钢输送槽的数量进 行调整,由原本的单槽改为双槽,并将输送槽的末端与冶炼高炉的进料口相连 接;

[0063]

s62:废钢经由双废钢输送槽送入冶炼高炉内,冶炼高炉的废钢加入量得到 了大幅度提升,由原来的平均28吨提高至34吨以上,最高可以达到40吨;

[0064]

s7:废钢冶炼阶段:

[0065]

s71:原料入炉,原料的加入分为高炉出铁前的含铁物料的加入,以及转炉 兑铁前的废钢加入;

[0066]

s71:原料进入冶炼高炉后则进行高温冶炼;

[0067]

s8:热量补充阶段:

[0068]

s81:废钢加入量大,会导致铁水温度低,需要补充炉内温度热量来源,在 转炉冶炼过程中增加焦丁的使用,控制在500-800kg;

[0069]

s82:在转炉合金烘烤炉,增加钢筋粒的烘烤,每一炉用量约500kg,升温 至200-300℃以后,在出钢过程中加进钢包,增加单炉产量;

[0070]

s83:利用现场的钢包炉进行冶炼,在调温以及调整成分的过程中,加入钢 筋粒进行目标温度控制,增加废钢用量,促进铁耗降低。

[0071]

s3中的恒温逻辑包括温度判别逻辑、升温控制逻辑和升温反馈逻辑,且温 度判别逻辑、升温控制逻辑和升温反馈逻辑三者之间相互联系、彼此关联。

[0072]

s62中涉及的废钢资源包括有:一级生铁、高磷生铁、豆钢、渣钢、工业压 块、钢筋压块、优质废钢、重型废钢和压饼,且豆钢、渣钢和压块三种废钢资 源不能单独使用,且高磷生铁只能在铁水p含量低于0.170%时可以使用。

[0073]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技 术。

[0074]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言, 可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变 化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1