一种厚规格FH690级超高强度海工钢板及其制备方法与流程

一种厚规格fh690级超高强度海工钢板及其制备方法

技术领域

1.本发明属于钢铁材料技术领域,涉及一种厚规格fh690级超高强度海工钢板及其制备方法,尤其是一种厚度50mm~100mm的fh690级超高强度海洋工程结构用调质钢板及其制备方法。

背景技术:

2.当今世界,资源的开发、利用和战略储备已成为制约一个国家发展的重要因素。地球上绝大部分资源蕴藏在海洋,各国都在积极开发各自的海域,建造了多种海洋工程装备。多变复杂的海洋服役环境决定了海洋工程用钢必须具有高强度、高韧性、抗疲劳、抗层状撕裂、良好的焊接性以及好的加工性等性能,这对于保证操作人员的安全、提高海洋工程装备的使用寿命及开发海洋资源具有重要意义。f级高强韧大厚度海工钢是未来重要的发展方向,也是目前国内高端板材市场的紧缺品种。其中fh690级别海工钢要求屈服强度≥690mpa,抗拉强度≥770mpa,低温冲击要通过-60℃考核,具备极高的强韧性,在整个厚度上具有组织和性能均匀性,这对材料的成分和工艺设计提出了很高的挑战。

3.目前很多钢厂公布了690mpa级海工钢的生产工艺,公开号cn113549827a的专利文件“一种低温韧性优异的fh690级海工钢及其制造方法”、公开号cn101984119a的专利文件“nv-f690超高强度船板钢及其制备方法”和公开号cn109055657a的专利文件“690mpa级低成本高强韧性贝氏体钢板及其生产工艺”,采用在线淬火方式生产的690mpa级别钢板,最大厚度只有40mm~60mm,生产的规格范围受限,此材质需求量较大的反而是厚度≥50mm的厚规格钢板。

4.公开号cn103710640a的专利文件“一种经济节约型调质处理690mpa级高强高韧钢板”采用连铸坯只能生产小于80mm钢板,更厚规格需采用模铸锭开坯生产,成材率较低,应用受限;且此发明并未介绍具体的生产工艺。

5.公开号cn111455256a的专利文件“一种690mpa易焊接耐蚀高强钢及其制造方法”,采用调质工艺生产690mpa易焊接耐蚀高强钢,但只保证-40℃冲击性能,不能满足fh690级钢板要求的-60℃冲击标准。

6.针对以上不足,本发明通过采用合金成分设计-冶炼-加热-控制轧制-控制冷却-淬火-回火工艺,得到最大厚度100mm各项性能优异的fh690级海工钢。

技术实现要素:

7.本发明的目的是提供一种厚规格fh690级超高强度海工钢板及其制备方法,以解决现有技术中的问题。

8.本发明是通过如下技术方案实现的:本发明公开了一种厚规格fh690级超高强度海工钢板,其特征在于:包括如下重量百分比的各组分:c:0.08%~0.16%、si:0.15%~0.35%、mn:0.80%~1.50%、cr:0.40%~0.60%、ni:1.00%~1.65%、mo:0.20%~0.50%、cu:0.10%~0.35%、nb:0.02%~0.04%、v:0.04%~0.06%、zr:

0.01%~0.03%、b:0.001%~0.002%、alt:0.02%~0.05%、p:≤0.015%、s:≤0.005%、n:≤0.006%,余量为fe和少量不可避免的杂质。

9.进一步的:所述海工钢厚度为50mm~100mm,屈服强度≥690mpa,抗拉强度≥770mpa~940mpa,断后伸长率≥14%,屈强比≤0.94,-60℃横向冲击功≥46j,z向拉伸断面收缩率≥35%,具有超高强度、低温韧性优异、组织性能均匀的特点。

10.本发明还公开了一种厚规格fh690级超高强度海工钢板的制备方法,包括:冶炼和浇铸过程、加热过程、轧制过程、冷却过程和热处理过程;其特征在于:1)冶炼和浇铸过程:采用转炉冶炼、炉外精炼、真空处理和连铸工艺进行生产,o含量控制在30ppm以下,n含量控制在60ppm以下,h含量控制在2ppm以下,中包钢水过热度≤25℃,投用电磁搅拌和轻压下,全程保护浇铸,连铸后得到连铸坯,连铸坯厚度250~350mm,宽度2000~2400mm;连铸坯内部低倍检验结果满足:中心偏析≤c类1.5级,中间裂纹≤1.0级,无其它裂纹缺陷;2)加热过程:钢坯加热温度1220

±

30℃,加热系数≥11min/cm,出炉后进行高压水除鳞;3)轧制过程:采用两阶段控轧工艺,一阶段开轧温度≥1020℃,保证最后一道次压下率≥18%,二阶段终轧温度为820

±

30℃;4)冷却过程:对轧后钢板进行在线冷却,返红温度为630

±

30℃,冷速≥8℃/s,后空冷至室温;5)热处理过程:将空冷至室温的热轧钢板加热至870℃~910℃进行充分奥氏体化,在炉时间3.0*t分钟后出炉水淬冷却至室温;将淬火后的钢板加热至620℃~680℃进行回火,在炉时间(3.5~4.0)*t分钟;其中t为钢板厚度,单位为mm。

11.本发明的优点是:本发明主要是针对目前船舶海洋工程对厚规格fh690级超高强海工钢的大量需求,优化合金成分,采用控轧控冷和后续热处理工艺相结合,创新地采用zr元素来替代ti元素,通过添加一定量的zr元素和合理的热加工工艺来确保大厚度海工钢的组织均匀性,效果显著,强韧性匹配良好,从而制备出组织均匀稳定、具有超高强韧性匹配的厚规格海工钢,满足船级社对fh690海工钢的认证要求,厚度可达50mm~100mm。

12.本发明所制备的钢板,优点如下:(1)制定优化的化学成分,通过适量的c、mn、si固溶强化;采用稳定的zr氧化物和析出物达到细晶强化和析出强化的目的,使组织均匀稳定,保证强度与低温冲击韧性的良好匹配;合理控制cr、ni、mo贵金属元素含量,降低成本;适当添加b元素,提高钢板淬透性,具有良好的力学性能。

13.(2)本发明采用350mm厚铸坯生产具有厚度大、强度高、强韧性匹配综合性能优异的fh690海工钢,提高了再结晶区粗轧阶段压下率,保证粗轧最后一道次压下率大于18%,在压缩比低的条件下保证了钢板的组织均匀性和低温冲击韧性。

14.(3)本发明设计工艺条件下生产的50mm~100mm厚规格海工钢,力学性能优异,屈服强度≥690mpa,抗拉强度≥770mpa,断后延伸率≥14%,屈强比≤0.94,-60℃横纵向冲击功≥46j,z向拉伸断面收缩率≥35%。

附图说明

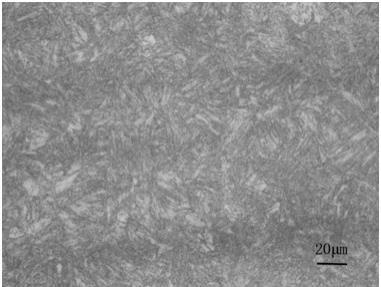

15.图1是100mm厚钢板厚度1/2处金相组织;图2是100mm厚钢板厚度1/4处金相组织;图3是拉伸断口形貌及典型夹杂物分析;图4是50mm厚钢板厚度1/4处金相组织;图5是50mm厚钢板厚度1/4处金相组织。

具体实施方式

16.本发明公开了一种厚规格fh690级超高强度海工钢板及其制备方法,所生产的钢板具有良好的强韧性匹配,优良的综合力学性能,满足船级社对fh690级钢板的性能要求,钢板厚度范围50mm~100mm,制造工艺简单,适应性广。

17.本发明的所述钢板化学成分(重量百分比)为:c:0.08%~0.16%、si:0.15%~0.35%、mn:0.80%~1.50%、cr:0.40%~0.60%、ni:1.00%~1.65%、mo:0.20%~0.50%、cu:0.10%~0.35%、nb:0.02%~0.04%、v:0.04%~0.06%、zr:0.01%~0.03%、b:0.001%~0.002%、alt:0.02%~0.05%、p:≤0.015%、s:≤0.005%、n:≤0.006%,余量为fe和少量不可避免的杂质。

18.其中,所述钢板厚度为50mm~100mm,屈服强度≥690mpa,抗拉强度≥770mpa~940mpa,断后伸长率≥14%,-60℃横向冲击功≥46j,z向拉伸断面收缩率≥35%。

19.本发明的另一目的是提供上述钢板的制备方法,具体包括以下生产过程:1)冶炼和浇铸过程:采用转炉冶炼、炉外精炼、真空处理和连铸工艺进行生产,o含量控制在30ppm以下,n含量控制在60ppm以下,h含量控制在2ppm以下,中包钢水过热度≤25℃,投用电磁搅拌和轻压下,全程保护浇铸,连铸后得到连铸坯,连铸坯厚度250~350mm,宽度2000~2400mm。连铸坯内部低倍检验结果满足:中心偏析≤c类1.5级,中间裂纹≤1.0级,无其它裂纹缺陷;2)加热过程:钢坯加热温度1220

±

30℃,加热系数≥11min/cm,出炉后进行高压水除鳞;3)轧制过程:采用两阶段控轧工艺,一阶段开轧温度≥1020℃,保证最后一道次压下率≥18%,二阶段终轧温度为820

±

30℃;4)冷却过程:对轧后钢板进行在线冷却,返红温度为630

±

30℃,冷速≥8℃/s,后空冷至室温;5)热处理过程:将空冷至室温的热轧钢板加热至870℃~910℃进行充分奥氏体化,在炉时间3.0*t分钟后出炉水淬冷却至室温;将淬火后的钢板加热至620℃~680℃进行回火,在炉时间(3.5~4.0)*t分钟;其中t为钢板厚度,单位为mm。

20.本发明主要是针对目前船舶海洋工程对厚规格fh690级超高强海工钢的大量需求,优化合金成分,采用控轧控冷和后续热处理工艺相结合,制备出组织均匀稳定、具有超高强韧性匹配厚规格海工钢,满足船级社对fh690海工钢的认证要求,厚度可达50mm~100mm。

21.下面通过实施例来进一步说明本发明的技术方案,但不局限于以下实施例。

22.表1本发明实施例的化学成分(wt.%)。

csimnpsaltcrnimocunbvzrbceq

0.140.230.970.0140.0020.0360.521.240.420.160.0230.0410.0230.00120.59

23.实施例1100mm厚海工钢,连铸坯尺寸350mm厚

×

2000mm宽

×

3700mm长,轧制后成品钢板尺寸100mm厚

×

2690mm宽

×

9400mm长,冷装,加热温度1220℃~1250℃,加热时间425分钟,双机架两阶段控制轧制,粗轧开轧温度1059℃,连续轧制至116mm厚中间坯,终轧温度970℃,粗轧轧制最后一道压下率24.5%。精轧开轧温度为827℃,终轧温度为805℃,轧后层流冷却,冷速15.5℃/s,返红温度为604℃,后空冷至室温。采用qt工艺进行热处理,具体为:将空冷至室温的热轧钢板加热至880℃进行充分奥氏体化,在炉时间300分钟,然后出炉水淬冷却至室温;再将淬火后的钢板加热至630℃进行回火,在炉时间350分钟。钢板力学性能见表2,金相组织见附图1和附图2,拉伸断口形貌及典型夹杂物分析见附图3。可以看出:钢板组织主要为回火索氏体+少量铁素体,且显微组织在厚度方向上差异不大,说明钢板淬透性较好。通过对拉伸断口韧窝内的夹杂物进行能谱分析,发现有锆的氧化物存在。

24.表2 100mm厚海工钢力学性能检验结果实施例250mm厚海工钢,连铸坯尺寸350mm厚

×

2000mm宽

×

2410mm长,轧制后成品钢板尺寸50mm厚

×

2690mm宽

×

13000mm长,冷装,加热温度1220℃~1250℃,加热时间422分钟;双机架两阶段控制轧制,粗轧开轧温度1027℃,连续轧制至111mm厚中间坯,终轧温度983℃,粗轧轧制最后一道压下率19.95%。精轧开轧温度855℃,终轧温度为845℃,轧后层流冷却,冷速19.6℃/s,返红温度为633℃,后空冷至室温。采用qt工艺进行热处理,具体为:将空冷至室温的热轧钢板加热至880℃进行充分奥氏体化,在炉时间150分钟,严格控制奥氏体化温度和保温时间,防止晶粒异常粗大,然后水淬冷却至室温;再将淬火后的钢板加热至670℃进行回火,在炉时间200分钟。钢板力学性能见表3,金相组织见附图4和附图5。钢的组织类型仍为回火索氏体+少量铁素体,晶粒更加细小。

25.表3 50mm厚海工钢力学性能检验结果

从以上两个实施例可以看出,按本发明的成分和工艺,生产的50mm和100mm厚钢板,组织性能均匀,强韧匹配良好,达到fh690标准的各项要求,且有较大余量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1