一种550MPa级高强钢及其制备方法与流程

一种550mpa级高强钢及其制备方法

技术领域

1.本技术涉及钢材制备技术领域,具体涉及一种550mpa级高强钢及其制备方法。

背景技术:

2.随着汽车行业对安全、减重节能和环保的要求越来越高,汽车行业对高强度汽车用钢的需求日益迫切。相比于传统的普碳钢,高强钢可以降低汽车的整备质量,使汽车轻量化,从而实现节能减排、减少环境污染、降低汽车的制造和运输成本。目前,高强度钢板已成为商用车大梁及结构件的主流用钢,其需要具有较高的强度,同时具有一定塑性,保证产品的弯折性能。

3.但是,目前的高强钢难以兼具较高强度和良好塑性。

技术实现要素:

4.针对上述技术问题,本技术提供一种550mpa级高强钢及其制备方法,旨在提供兼具较高强度和良好塑性的高强钢。

5.一方面,本技术实施例提出了一种550mpa级高强钢,包括钢本体,以及钢本体表面的氧化铁皮,所述钢本体包含如下重量百分含量的组分:

6.0.03wt%<c≤0.07wt%,0<si≤0.05wt%,0.08wt%<mn≤0.20wt%,0< p≤0.02wt%,0<s≤0.01wt%,还包括fe和不可避免的微量元素。

7.另一个方面,本技术实施例提供制备上述550mpa级高强钢的方法,包含如下步骤:

8.s1对包含上述组分的钢水进行连铸,得到钢坯;

9.s2对所述钢坯进行热连轧,得到热轧板;

10.s3对所述热轧板进行酸洗冷连轧,得到冷轧卷,

11.s4对所述冷轧卷进行退火处理,制得所述550mpa级高强钢;

12.其中,所述退火处理包括如下过程:

13.1)自由升温至400℃;

14.2)在400℃保温1.5~2h;

15.3)在3.5~4h内自400℃升温至500℃;

16.4)在500℃保温3.5~5h;

17.5)在1.5~2h内自500℃升温至515℃;

18.6)在515℃保温10~12h;

19.7)自然冷却后进行水冷处理。

20.优选地,步骤s1中所述连铸中钢水中的n含量≤0.07wt%。

21.优选地,步骤s2中所述热连轧包括加热处理、轧制和卷曲,其中,终轧温度为890~930℃,卷曲温度为600~640℃。

22.优选地,所述加热处理后铸坯的出炉温度为1080~1200℃。

23.优选地,步骤s3中所述酸洗冷连轧中相对压下率为55%~65%。

24.优选地,步骤7)中所述自然冷却为在退火炉内带罩冷却。

25.优选地,步骤7)中所述自然冷却时间为2~3h。

26.优选地,步骤7)中所述水冷处理后钢卷温度不高于450℃。

27.优选地,步骤s3中退火处理后钢卷的出炉温度不高于80℃。

28.与现有技术相比,本发明至少具有以下有益效果:

29.(1)本技术提供的550mpa级高强钢完全采用低碳钢的成分设计,不添加较多合金元素,屈服强度≥550mpa,抗拉强度≥600mpa,伸长率a50≥5%。

30.(2)为解决轧硬卷延伸率较低的影响,在保证产品强度的前提下,罩退采用缓慢升温和多平台低温保温工艺:0~400℃,自由升温,400℃保温2小时;400-500℃,4升温时间4h,500℃保温5小时;500-515℃,升温时间1.5h, 515℃保温10小时。有效的保证产品兼具较高强度和较好塑性,即屈服强度≥550mpa,抗拉强度≥600mpa,伸长率a50≥5%。采用上述不完全退火,此钢种的再结晶终止温度适当,并未引起晶粒粗化,铁素体和珠光体的分布又无异常现象,部分重结晶,起到细化晶粒,在保证产品具有较高的强度和一定塑性的同时,又起到改善组织,降低硬度和消除内应力的作用。

具体实施方式

31.下面结合实施例对本技术的实施方式作进一步详细描述。以下实施例的详细描述用于示例性地说明本技术的原理,但不能用来限制本技术的范围,即本技术不限于所描述的实施例。

32.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。“垂直”并不要求严格意义上的垂直,而是可以包含允许的误差。“平行”并不要求严格意义上的平行,而是可以包含允许的误差。

33.550mpa级高强钢

34.本技术第一方面实施例提供一种550mpa级高强钢,包括如下重量百分含量的组分:0.03wt%<c≤0.07wt%,0<si≤0.05wt%,0.08wt%<mn≤0.20wt%, 0<p≤0.02wt%,0<s≤0.01wt%,还包括fe和不可避免的微量元素。

35.根据本发明的实施例,c是提高钢强度的有效元素,本技术中采用较低的碳含量,发挥细晶强化和沉淀强化作用。

36.在一些实施例中,为了综合改善高强钢的性能,c的质量百分含量满足: 0.03wt%<c≤0.07wt%。例如,c为0.04%、0.05wt%、0.06wt%或0.07wt%。 c的质量也可以是以上数值的任意组合范围。

37.根据本发明的实施例,si作为脱氧剂,以减少钢中气体含量,但其含量过高会影响焊接性和表面质量。本技术采用质量百分含量为0<si≤0.05wt%,上述含量的si既能起到脱氧的作用,又能阻止钢基体表面形成大量红锈类尖晶石feo.sio2氧化铁皮。

38.在一些实施例中,为了综合改善高强钢的性能,si的质量百分含量满足: 0<si≤0.05wt%。例如,si为0.01wt%、0.02wt%、0.03wt%、0.04wt%或0.05wt%。 si的质量也可

以是以上数值的任意组合范围。

39.根据本发明的实施例,mn能固溶在钢板中,既起到固溶强化作用,又起到脱硫的作用,减少钢的热脆性。

40.在一些实施例中,为了综合改善高强钢的性能,mn的质量百分含量满足:0.08wt%<mn≤0.20wt%。例如,mn为0.09wt%、0.10wt%、0.12wt%、 0.14wt%、0.16wt%、0.18wt%或0.20wt%。mn的质量也可以是以上数值的任意组合范围。

41.根据本发明的实施例,p和s作为钢中有害夹杂对钢的冷弯性能和焊接特性具有巨大的损害作用;本发明从降低生产成本和提高产品质量出发,将p 含量控制在≤0.02wt%,将s含量控制在0<s≤0.01wt%,减少磷和硫对高强钢冷弯、焊接性能的影响。

42.本技术实施例的高强钢不仅强度高,而且表面氧化铁皮掉粉少,可应用于商用车的大梁及结构上,可提高汽车结构件的成形性能、涂装性能和疲劳性能,大大提高汽车的使用寿命。

43.550mpa高强钢的制备

44.本发明第二方面的实施例提供一种上述550mpa级高强钢的方法,该方法包括如下步骤:

45.s1对包含上述组分的钢水进行连铸,得到钢坯;

46.s2对所述钢坯进行热连轧,得到热轧板;

47.s3对所述热轧板进行酸洗冷连轧,得到冷轧卷,

48.s4对所述冷轧卷进行退火处理,制得所述550mpa级高强钢;

49.其中,所述退火处理包括如下过程:

50.1)自由升温至400℃;

51.2)在400℃保温1.5~2h;

52.3)在3.5~4h内自400℃升温至500℃;

53.4)在500℃保温3.5~5h;

54.5)在1.5~2h内自500℃升温至515℃;

55.6)在515℃保温10~12h;

56.7)自然冷却后进行水冷处理。

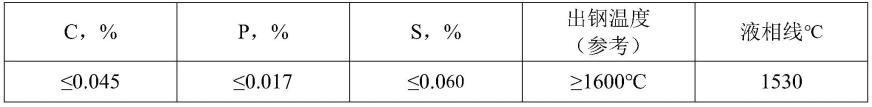

57.在本技术的实施例中,在连铸之前还包括转炉钢水冶炼。具体的,出钢c 控制在0.020%~0.045%,氩站碳控制在0.020%~0.050%,转炉出钢温度> 1600℃;

58.1)铁水条件

59.铁水条件如下:p≤0.150%,s≤0.06%,若铁水s>0.06%,则进脱硫站脱硫,出站s≤0.03%,铁水残余元素要求如下:as的质量百分含量要求≤0.020%;sn的质量百分含量要求≤0.030%。

60.本钢种目标n含量要求≤0.007%,为防止因钢水冶炼时间长和倒包过程增氮,回炉钢水不冶炼此钢。

61.2)转炉钢水终点的成分与温度

62.表1转炉钢水终点成份温度控制表

[0063][0064]

3)氩站交接点钢水的成分与温度

[0065]

表2氩站交接点成分与温度控制表

[0066]

c,%si,%mn,%p,%s,%als,%n,%出站温度≤0.05≤0.01≤0.20≤0.017≤0.0600.015-0.07≤0.0045≥1550℃

[0067]

在本技术的实施例中,在连铸之前还包括lf精炼处理。具体的,冶炼时间控制在40~100min;脱硫时将温度控制在1570-1590℃;根据渣况及[s] 含量加入石灰、化渣剂、预熔渣及电石进行调渣,将渣子四元碱度控制在2.0 左右,渣中(feo)+(mno)小于1.0%,渣稍稀,渣为白色。钢水进站后即接通底吹,以便化渣,全程不允许旁通搅拌,防止增氮严重,合金成分按目标控制,钙处理前须测温以确保出站温度,钙处理后禁止送电、大氩气搅拌和加料。

[0068]

表3 lf出站钢水成分控制表

[0069]

csimnpsnals0.03-0.07≤0.050.08-0.20≤0.020≤0.010≤0.0060.025-0.05

[0070]

其中,残余元素:as≤0.03%,sn≤0.03%。开浇第一炉适当增加als: 30-50ppm,确保镇静时间≥12min。

[0071]

在本技术的实施例中,步骤s1中所述连铸中钢水中的n含量≤0.07wt%。

[0072]

在一些实施例中,本钢种采用低碳钢保护渣,可与sphc等低碳钢钢种混浇,开浇前对各氩封系统进行检漏,中包吹氩≥2min;大包开浇后,过热度控制在15℃~35℃;拉速≥3.8m/min,中包成分控制c在0.030%~0.070%,si 控制在0~0.050%,mn控制在0.08%~0.20%,p控制在0~0.020%,s控制在0~0.010%,目标n含量要求≤0.007%。

[0073]

在本技术的实施例中,步骤s2中所述热连轧包括加热处理、轧制和卷曲,其中,终轧温度为890~930℃,卷曲温度为600~640℃。

[0074]

在一些实施例中,铸坯出炉温度为1080-1200℃。

[0075]

为有效提高此钢的卷取温度控制精度,以有利于减少基板的性能波动,热轧的fdt和ct较普通低碳钢基板分别降低和提高了10℃。

[0076]

1)热轧除鳞水设定

[0077]

表4热轧除鳞水压力值

[0078]

除鳞前喷bar除鳞后喷bar≥200≥300

[0079]

2)热轧温度设定

[0080]

表5热轧除鳞水温度值

[0081]

厚度范围/mm终轧温度/℃卷取温度/℃层冷模式1.5-6.0910

±

20℃620

±

20℃后段集中冷却

[0082]

3)基板板形及尺寸要求

[0083]

表6热轧除鳞水的基板特征

[0084]

厚度范围/mm凸度c40/um楔形w40/um头尾厚度偏差/mmh<3.045

±

15∣w40∣<c40-0.15~0.10h≥3.050

±

15∣w40∣<c40-0.15~0.10

[0085]

4)热轧技术要求

[0086]

除鳞压力:以保证除鳞效果为准,可以适当加大。

[0087]

精轧负荷分配、张力制度、工作辊冷却水、速度制度及侧导的控制均采用 l2 auto模式。

[0088]

多功能仪、平直度仪、宽度、厚度及板形控制系统正常并投入使用,有问题及时处理。

[0089]

热轧的主要目的是把较厚的板坯轧制成相对较薄的热轧板卷。其加热温度设定首先是加热炉到终轧温度点的温降决定,在此基础上主要取决于其对材料性能的利弊;终轧温度的设定主要是要保证其不能低于奥氏体转变温度;卷取温度的设定主要取决于对材料力学性能的利弊,同时结合基板强度在酸轧压下后的强度值影响。

[0090]

在本技术的实施例中,步骤s3中所述酸洗冷连轧中相对压下率为55%~ 65%。

[0091]

根据本技术的实施例,酸轧的主要目的是在去除钢板表面氧化铁皮的同时,使较厚的热轧板轧制成较薄的冷轧板。其压下率的设定主要是根据要保证轧硬卷的力学性能而定,对于该钢种,采用此压下率工艺,有利于轧硬卷得到较高的强度和一定的延伸率。

[0092]

根据本技术的实施例,压下率的设定主要是根据要保证轧硬卷的力学性能而定,利用轧硬卷的加工硬化,相同基板通过大压下率有利于得到较高强度的轧硬板,但大压下率的轧硬卷延伸率相对更低。对于该钢种,采用cq7级压下率工艺,冷轧相对压下率控制在55%~65%范围,其压下率比cq级要偏小,主要目的就是控制轧硬卷的合适强度和保证一定的延伸率,以保证产品的最终使用性能。

[0093]

为满足客户使用时对车厢板较高的板形要求,本钢种用了参照汽车高强钢酸轧板形曲线优化出的9#车厢板专用曲线。

[0094]

1、生产组织

[0095]

(1)确认基板的钢卷外形、边部质量合格入库后,方可排入酸轧生产计划。

[0096]

(2)集中排产,按从宽到窄的原则编排生产计划,前后卷的强度、厚度、宽度跳跃需满足酸轧计划编排原则。

[0097]

2、质量控制计划

[0098]

(1)焊接、拉矫、酸洗按本工序现行的工艺技术规程控制。

[0099]

(2)酸轧工序不切边,精整工序切边。

[0100]

(3)f4工作辊采用粗糙度ra=3.5μm毛化辊,在规定的轧制公里数及轧制吨位数内进行轧制。

[0101]

(4)乳化液系统采用s2+s3模式运行,浓度按现行的工艺技术规程控制。

[0102]

(5)采用“cq7”压下率。

[0103]

(6)采用9#目标板形曲线,控制轧机出口无边浪。

[0104]

在本技术的实施例中,步骤7)中所述自然冷却为在退火炉内带罩冷却。此低碳钢成分设计钢种完全退火产品的强度只有200mpa左右,不能满足此产品的屈服强度≥550mpa的目标要求。低碳钢轧硬板在退火温度≧560℃时,其屈服强度已经低于550mpa的最低要

求,因此,为达到目标力学性能要求,此产品采用罩式炉不完全退火工艺,退火出炉后制得所述550mpa级高强钢,退火温度及保温参数如下表所示:

[0105]

表7退火处理工艺参数

[0106]

退火温度工艺时间0-400℃自由升温400-400℃1.5-2h400-500℃3.5-4h500-500℃3.5-5h500-515℃1.5~2h515-515℃10~12h带罩冷却2~3h开始水冷温度≤450℃出炉温度≤80℃

[0107]

退火的主要目的是消除酸轧工序产生的加工硬化,使钢板充分再结晶。其中最关键的参数是退火温度和保温时间,其参数设定主要根据退火材料性能是否达到交货标准要求为准,而出炉温度主要是避免高温出炉钢板发生氧化。为精准控制本产品的强度和延伸率,本钢种采用了缓慢升温和多平台低温保温工艺。

[0108]

在一些实施例中,退火出炉后还包括平整处理,具体包括采用恒轧制力模式,轧制力控制建议在300

±

100吨,以保证出口板形良好为控制原则。

[0109]

平整工艺的主要作用是消除屈服平台(有屈服平台的钢板在过程中可能会出现拉伸应变痕缺陷)。其工艺参数的设定主要以消除屈服平台为基准,在此基础上适当增减用以微调屈服强度控制范围。

[0110]

本发明制备得到的550mpa级高强钢主要替代普板,用作普通冲压结构件,用于货厢盲波板、波纹板、车厢顶板、自动售货机等方面,并有望代替高强焊管和热轧汽车用钢,目前正试用于高强焊管、方管以及汽车底板等方面。

[0111]

实施例

[0112]

实施例1

[0113]

本实施例提供的550mpa级高强钢的化学组分及其含量是:c:0.0582wt%;si:0.0287wt%;mn:0.1388wt%;p:0.0098wt%;s:0.0054wt%;al:0.033wt%;其余为铁和不可避免的微量元素。

[0114]

本实施例提供的550mpa级高强钢的制备方法如下:

[0115]

(1)钢水冶炼:出钢c控制在0.0420%,氩站碳控制在0.0382%,转炉出钢温度1617℃;

[0116]

(2)lf精炼处理:冶炼时间91min;脱硫时温度在1576-1583℃;lf 出站成分控制c在0.0515%,si控制在0.0266%,mn控制在0.1353%,p控制在0.0099%,s控制在0.0053%,软吹时间10min。

[0117]

(3)csp连铸:开浇前中包吹氩2min;大包开浇后,过热度控制在20℃;拉速4.5m/min,中包成分控制c在0.0582%,si控制在0.0287%,mn控制在 0.1388%,p控制在0.0098%,s控制在0.0054%。

[0118]

本实施例的各工序的代码对应关系如下表所示。

[0119]

表8实施例1中各工序对应代码

[0120][0121]

(4)csp热轧

[0122]

表9实施例1的csp热轧工艺参数

[0123][0124][0125]

(5)酸连轧

[0126]

表10实施例1的酸连轧工艺参数

[0127][0128]

(6)罩式炉退火

[0129]

表11实施例1的罩式炉退火工艺参数

[0130][0131]

(7)平整处理

[0132]

采用恒轧制力模式,轧制力控制在300

±

100吨。

[0133]

(8)成品卷质量

[0134]

成品卷的力学性能和板形都满足q/ohac935-2020标准范围的要求,所得结果如下表所示。

[0135]

表12实施例1的成品卷的性能

[0136][0137][0138]

实施例2

[0139]

本实施例提供的550mpa级高强钢的化学组分及其含量是:c:0.0358wt%;si:0.0232wt%;mn:0.1144wt%;p:0.0128wt%;s:0.0051wt%;al:0.030wt%;其余为铁和不可避免的微量元素。

[0140]

本实施例提供的550mpa级高强钢的制备方法如下:

[0141]

(1)钢水冶炼:出钢c控制在0.0294%,氩站碳控制在0.0214%,转炉出钢温度1620℃;

[0142]

(2)lf精炼处理:冶炼时间77min;脱硫时温度在1578-1585℃;lf 出站成分控制c在0.0342%,si控制在0.0225%,mn控制在0.1151%,p控制在0.0126%,s控制在0.0054%,软吹时间8min。

[0143]

(3)csp连铸:开浇前中包吹氩2.5min;大包开浇后,过热度控制在 20-25℃;拉速4.3-4.5m/min,中包成分控制c在0.0358%,si控制在0.0232%, mn控制在0.1144%,p控制在0.0128%,s控制在0.0051%。

[0144]

表13实施例2中各工序对应代码

[0145][0146]

(4)csp热轧

[0147]

表14实施例2的csp热轧工艺参数

[0148]

钢卷号终轧温度/℃卷取温度/℃厚度/mm宽度/mm基板号39076251.91282基板号49076212.31282

[0149] (5)酸连轧

[0150]

表15实施例2的酸连轧工艺参数

[0151][0152]

(6)罩式炉退火

[0153]

表16实施例2的罩式炉退火工艺参数

[0154][0155]

(7)平整处理

[0156]

采用恒轧制力模式,轧制力控制在300

±

100吨。

[0157]

(8)成品卷质量

[0158]

成品卷的力学性能和板形都满足q/ohac935-2020标准范围的要求,所得结果如下表所示。

[0159]

表17实施例2的成品卷的性能

[0160][0161][0162]

由表12与表17可知,有本发明提供的550mpa级高强钢屈服强度≥550 mpa,抗拉强度≥600mpa,伸长率a50≥5%,即兼具较高强度和良好塑性。

[0163]

虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1