一种复合添加Er、Zr的高强韧铝合金制备方法

一种复合添加er、zr的高强韧铝合金制备方法

技术领域

1.本发明属于金属合金技术领域,具体涉及一种高强度高韧al

‑ꢀ

zn-mg铝合金制备方法。

背景技术:

2.铝合金具有高比模量、高比强度以及优良的导电性、导热性与耐腐蚀性,这些优异的性能使得其在压力容器制造领域、汽车制造领域、航空航天领域、轨道交通领域有着广泛的应用。目前,al

‑ꢀ

zn-mg合金作为一种超硬铝其包含的合金元素通常有zn、mg、cu、 mn、sc、zr等,而zn、mg为主要合金元素。在al-zn-mg合金中添加微量稀土元素能有效改善合金的微观组织结构,改善并提升铝合金的强韧性、抗腐蚀和疲劳等综合性能。在所有微合金化元素中,现有研究表明,添加er不仅使得材料性能得到明显的改善,还能够使合金材料成本降低。但是,er在铝合金中的溶解度有限,er在 al-zn-mg合金在铸造组织的晶界处析出含er共晶相,难以在均匀化处理中消除,并且,er在铝合金中的扩散速度较快,高温固溶下 al3(er)相易发生粗化,失去细化晶粒、钉轧位错与亚结构的作用,从而大幅度降低微合金化对al-zn-mg合金综合力学性能的提升效果。

3.为了解决上述问题,改善al-zn-mg合金的综合力学性能,本文针对单独添加稀土元素er的al-zn-mg合金力学性能提升不足特征,在al-zn-mg合金中复合添加稀土元素er和过渡族元素zr进行组织改性。在al-zn-mg合金热轧制中形成al3(er、zr)相具有优异的热稳定性,进而细化整体组织晶粒,减小外延晶粒的生长,并且采取缓慢升温至时效温度的时效工艺,最终达到提升al-zn-mg合金综合力学性能的目的。

技术实现要素:

4.本发明的目的在于提供一种复合添加微量er与zr元素的al

‑ꢀ

zn-mg合金及适用于提高该铝合金强度的热机械处理工艺,获得高强高韧的含er、zr的al-zn-mg合金材料。

5.本发明提出的复合添加微量er与zr的al-zn-mg合金质量组分为:zn:5.0-5.5%,mg:3.0-3.3%,mn:0.25-0.3%,微合金元素 er:0.10%-0.13%,zr:0.10-0.13%,余量为al及不可避免的杂质。

6.本发明所提出的适用于一种复合添加微量er与zr元素的al

‑ꢀ

zn-mg合金的热处理处理工艺,其特征在于,包括以下步骤:

7.(1)对于该复合添加微量er与zr的al-zn-mg合金水冷的铸锭进行均匀化退火处理,单级均匀化退火温度470-480℃,保温时间为24h,开门炉冷;

8.(2)对均匀化后的合金进行热轧制,热轧温度为470℃,每道次保温时间为20min,热轧道次为6,总变形量为80%;

9.(3)对热轧后的轧板进行固溶与时效处理,选取的固溶处理温度为470℃,保温时间为1h,采用水冷;时效处理:从20-25℃缓慢升温至时效温度120℃,缓慢升温时间为5h,时效处理保温时间为 24h,采用水冷。

10.与现有技术相比,本发明的有益效果是:

11.1、本发明采用单级均匀化退火工艺,合理的均匀化制度有利于 al3(er,zr)粒子的弥散析出,同时能够基本消除铸态合金晶界处的非平衡相,尤其是对于本发明第二相变化比较复杂的高合金化的 al-zn-mg合金更为重要。al-zn-mg合金凝固时存在枝晶偏析,必须通过均匀化退火降低或消除晶内化学成分以及组织的不均匀性,同时消除凝固时产生的内应力,提高合金热变形能力,改善力学性能。

12.2、对于本发明提出的热挤压工艺,热加工后的al-zn-mg系铝合金强度虽然相对下降,但组织的分布变得更加均匀,合金的可塑性也大幅度提升。

13.3、对于本发明提出的固溶以及时效工艺,通过合理固溶处理使基体获得最大溶质过饱和度,同时al3(er,zr)粒子阻碍再结晶晶粒长大,达到细化晶粒的效果,提高材料的塑韧性;通过缓慢升温达到峰值时效温度,给予基体内的时效析出相充分的形核以及长大时间,获得更高的时效强度。

具体实施方式

14.下面结合实施例对本发明做进一步详细说明,但本发明并不限于以下实施例。

15.表1为复合添加微量er与zr的al-zn-mg合金从低温缓慢升温至时效温度的拉伸性能;

16.表2为添加er元素的al-zn-mg合金固溶处理后从低温缓慢升温至时效温度的拉伸性能;

17.表3为复合添加微量er与zr的al-zn-mg合金无缓慢升温时效处理后的拉伸性能;

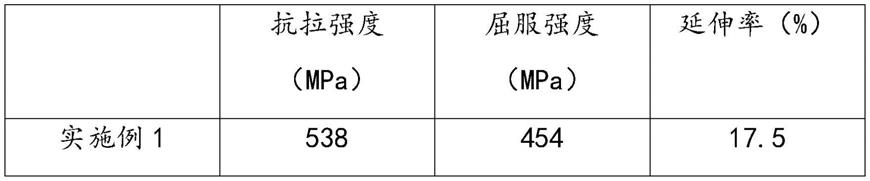

18.实施例1

19.对于一种质量百分含量为:zn:5.1%,mg:3.2%,mn:0.25%,微合金元素er:0.10%%,zr:0.10%,余量为al及不避免的杂质的水冷铸锭进行单级均匀化退火工艺470℃/24h,之后对合金进行6道次的热轧制,热轧保温温度为470℃,热轧制后尺寸为2mm,然后将轧板放置高温炉中进行固溶处理,固溶工艺为470℃/1h,水冷后立即放入时效炉中,从20℃缓慢升温至时效温度120℃,升温时间为 5h,时效处理保温时间为24h,水冷。对时效处理后的材料进行拉伸测试,数据列于表1。

20.对比例1

21.对于一种质量百分含量为:zn:5.1%,mg:3.2%,mn:0.26%,微合金元素er:0.10%,余量为al及不避免的杂质的水冷铸锭进行单级均匀化退火工艺470℃/24h,之后对合金进行6道次的热轧制,热轧保温温度为470℃,热轧制后尺寸为2mm,然后将轧板放置高温炉中进行固溶处理,固溶工艺为470℃/1h,水冷后立即放入时效炉中,从20℃缓慢升温至时效温度120℃,升温时间为5h,时效处理保温时间为24h,水冷。对时效处理后的材料进行拉伸测试,数据列于表2。

22.对比例2

23.对于一种质量百分含量为:zn:5.2%,mg:3.2%,mn:0.25%,微合金元素er:0.10%%,zr:0.11%,余量为al及不避免的杂质的水冷铸锭进行单级均匀化退火工艺470℃/24h,之后对合金进行6道次的热轧制,热轧保温温度为470℃,热轧制后尺寸为2mm,然后将轧板放置高温炉中进行固溶处理,固溶工艺为470℃/1h,水冷后立即放入时效炉中,时效

工艺为120℃/24h,水冷。对时效处理后的材料进行拉伸测试,数据列于表3。

24.将实施例1的结果与对比例1的结果进行比较,结果显示,二者均为单级均匀化退火、热轧制以及固溶时效处理,保温温度、时间和变形参数相同,而实施例1复合添加微量er与zr,该合金的屈服强度、抗拉强度和延伸率显高于对比例1的合金。结果说明复合添加微量er与zr对al-zn-mg合金的综合力学性能有利。

25.将实施例1的结果与对比例2的结果进行比较,结果显示,二者合金元素相同,且均包含保温温度和保温时间相同的单级均匀化退火与固溶处理以及变形参数相同的热轧制,而实施例1的时效处理方式为低温缓慢升温至时效温度,该合金的屈服强度和抗拉强度明显高于对比例2的合金。结果表明从低温缓慢加热至时效温度的时效处理工艺能大幅度提升al-zn-mg合金强度。

26.根据上述结果的描述,合添加微量er与zr的合金在单级均匀化退火、多道次热轧制、高温固溶以及低温缓慢升热至时效温度的时效处理得到的材料,其强度与延伸率得到明显的提高。本发明合金有利于解决al-zn-mg合金综合力学性能差的问题

27.表1实施例1拉伸性能

[0028][0029]

表2对比例1拉伸性能

[0030][0031]

表3对比例2拉伸性能

[0032]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1