一种退火隔离剂及其制备方法和应用与流程

1.本发明涉及取向硅钢退火隔离剂技术领域,尤其涉及一种退火隔离剂及其制备方法和应用。

背景技术:

2.在取向硅钢生产过程中,为满足二次再结晶的需要,对取向硅钢需要进行高温退火处理,升温速度越慢,加热时间越长。在高温退火处理过程中,由脱碳退火过程表面形成的以sio2为主的氧化膜和表面涂覆的退火隔离剂在800~1100℃之间形成硅酸镁底层结构,常规高温退火处理采用的环形炉通过煤气外部加热内罩,内罩辐射热量加热钢卷,加热方式是从钢卷的上端面向下端面进行热传导,最终达到整个钢卷的升温。在升温阶段隔离剂的水分不断挥发向下断面热传导,最终达到整个钢卷的升温。在升温阶段隔离剂的水热不断挥发向钢卷上端面逸出,钢卷的上端面的温度较高,会形成二次氧化,为避免二次氧化的产生,所采用的退火隔离剂尽可能采用水化率较低的原料,或添加少量的减水剂避免氧化镁的水化产生。而罩式炉高温退火,由于加热方式是底板侧加热和侧面加热,钢卷的升温方式是从钢卷的下端面向上端面传导,达到对整个钢卷升温的目的,在加热阶段隔离剂挥发的水分可以通过上端快速的逸出,由于上端温度较低,不会有二次氧化的发生,如果采用现有的退火隔离剂,则会产生上端面底层形成不良或者底层较薄,影响产品质量,造成大量的让步品,给生产企业造成较大的经济损失。

技术实现要素:

3.本发明的目的在于提供一种退火隔离剂及其制备方法和应用,所述退火隔离剂用于高温罩式炉生产取向硅钢时,具有较低的让步率。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种退火隔离剂,按照质量份数计,包括以下组分:

6.纳米氧化镁20~40份、硅钢级氧化镁280~300份、二氧化钛16~20份、硅微粉1.0~2.0份、氧化剂2.0~5.0份和水2500~2600份。

7.优选的,所述纳米氧化镁的d

50

=50nm,柠檬酸活性值为40~50s,灼烧失重为0.7~1.1%。

8.优选的,所述硅钢级氧化镁的d

50

=3~6μm,柠檬酸活性值为60~120s,灼烧失重为0.7~1.1%。

9.优选的,所述硅钢级氧化镁或纳米氧化镁独立的包括98~99wt%的氧化镁、0.2~0.4wt%的氧化钙、0.01~0.02wt%的氯化盐、0.1~0.2wt%的硫酸盐和余量的杂质。

10.优选的,所述二氧化钛为锐钛矿二氧化钛;

11.所述二氧化钛的纯度为98~99%,d

50

=0.6~0.8μm。

12.优选的,所述硅微粉的d

50

=1~2μm;所述硅微粉中的二氧化硅的含量为98~99wt%。

13.优选的,所述氧化剂为mno、fecl3和kmno4中的一种或几种。

14.本发明还提供了上述技术方案所述的退火隔离剂的制备方法,包括以下步骤:

15.在搅拌的条件下,在水中依次加入硅微粉、二氧化钛、纳米氧化镁、硅钢级氧化镁和氧化剂,得到所述退火隔离剂。

16.优选的,所述搅拌的转速为1000~1500r/min,所述水的温度为0~5℃。

17.本发明还提供了上述技术方案所述的退火隔离剂或上述技术方案所述的制备方法制备得到的退火隔离剂在高温罩式炉生产取向硅钢中的应用。

18.本发明提供了一种退火隔离剂,按照质量份数计,包括以下组分:纳米氧化镁20~40份、硅钢级氧化镁280~300份、二氧化钛16~20份、硅微粉1.0~2.0份、氧化剂2.0~5.0份和水2500~2600份。将本发明所述的氧化镁隔离剂涂布在硅钢片表面后,在高温下(1200℃,7天)与硅钢中的硅生成硅酸镁(俗名镁橄榄石膜,反应式为2mgo+sio2=mg2sio4)。该镁橄榄石膜不仅具有很高的电绝缘,耐高温以及防止硅钢片会融化成铁沱的性能;而且该镁橄榄石膜与硅钢片基材间膨胀率的差异使所述硅钢片表面附有张力,具有高斯结构,细化磁畴,进一步提高硅钢片的磁性;

19.纳米氧化镁在电、磁、热力学等方法所表现出的特异性,从而使得纳米氧化镁与常规微米级的氧化没具有一系列优异的物理、化学及表面与界面性质,在使用时可取得超常的效果。在传统的硅钢级氧化镁涂层配液中加入纳米氧化镁后,由于纳米氧化镁颗粒的比表面积大,与硅钢片表面的二氧化硅合成反应的接触面积大,因而纳米氧化镁的反应活性越大,进而有利于硅酸镁的生成;但如果加入量过大,反而会提高氧化镁的水化率,在二次退火过程中不利于镁橄榄石膜的形成,从而降低硅钢片的质量。紧密卷曲的钢卷缝隙很小,水分不易逸出,为使水分能够较顺利的逸出,就不能采用单一微米级或纳米级的氧化镁,因此采用常规微米级氧化镁搭配少量纳米级氧化镁会形成一定的粒度分布,既有利于保持氧化镁较低的水化率,又能保持水分较顺利的从微米级氧化镁颗粒间隙中逸出,从而提高形成的硅酸镁底层质量;

20.所述硅微粉中的二氧化硅可直接与氧化镁在高温退火时合成硅酸镁绝缘膜层,从而使得硅酸镁绝缘膜层更加致密,绝缘性更好;并且该绝缘膜层直接覆盖在一般取向硅钢片的表面,防止一般取向硅钢片表面氧化,具有一定的抗氧化作用;

21.所述氧化剂可以使硅钢片表面的铁元素形成一层三氧化二铁和四氧化三铁的混合薄膜,这层薄膜具有膜薄、附着力大、结构致密、连续均匀、机械强度高、有一定的厚度、耐热、抗腐蚀、导磁、不会老化,以及有一定的绝缘电阻,由该氧化剂支撑的薄膜对硅钢片表面质量十分重要;

22.所述二氧化钛在高温下可以释放出氧气,可以改进退火气氛,使形成的硅酸镁底层吸收氮的能力加强,使高温净化退火时脱氮效果好,并提高一般取向硅钢片的弯曲数。同时二氧化钛还可以有利于改善硅酸镁底层附着性和提高层间电阻。

具体实施方式

23.本发明提供了一种退火隔离剂,按照质量份数计,包括以下组分:

24.纳米氧化镁20~40份、硅钢级氧化镁280~300份、二氧化钛16~20份、硅微粉1.0~2.0份、氧化剂2.0~5.0份和水2500~2600份。

25.按质量份数计,本发明所述的退火隔离剂包括20~40份纳米氧化镁,优选为25~35份,更优选为28~32份。在本发明中,所述纳米氧化镁的d50优选为50nm,柠檬酸活性值优选为40~50s,灼烧失重优选为0.5~1.0%。

26.以所述纳米氧化镁的质量份数为基准,本发明所述的退火隔离剂包括280~300份硅钢级氧化镁,优选为285~295份,更优选为288~292份。在本发明中,所述硅钢级氧化镁的d

50

优选3~6μm,柠檬酸活性值优选为60~120s,灼烧失重优选为0.7~1.1%。

27.在本发明中,所述硅钢级氧化镁或纳米氧化镁独立的优选包括98~99wt%的氧化镁、0.2~0.4wt%的氧化钙、0.01~0.02wt%的氯化盐、0.1~0.2wt%的硫酸盐和余量的杂质。在本发明中,所述氯化盐优选为氯化镁;所述硫酸盐优选为硫酸镁。

28.以所述纳米氧化镁的质量份数为基准,本发明所述的退火隔离剂包括16~20份二氧化钛,优选为17~19份,更优选为18份。在本发明中,所述二氧化钛优选为锐钛矿二氧化钛;所述二氧化钛的纯度优选为98~99%,d

50

优选为0.6~0.8μm。在本发明中,所述二氧化钛粒度比硅钢级氧化镁的粒度更小,所以形成的镁橄榄石膜底层更致密,形成一个滑动系来支撑负荷,从而提高了该底层的耐磨性能,具有优良的润滑性能。

29.以所述纳米氧化镁的质量份数为基准,本发明所述的退火隔离剂包括1.0~2.0份的硅微粉,优选为1.2~1.8份,更优选为1.4~1.6份。在本发明中,所述硅微粉的d

50

优选1~2μm;所述硅微粉中的二氧化硅的含量优选为98~99wt%。

30.以所述纳米氧化镁的质量份数为基准,本发明所述的退火隔离剂包括2.0~5.0份的氧化剂,优选为2.5~4.5份,更优选为3~4份。在本发明中,所述氧化剂优选为mno、fecl3和kmno4中的一种或几种;当所述氧化剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

31.以所述纳米氧化镁的质量份数为基准,本发明所述的退火隔离剂包括2500~2600份的水,优选为2530~2560份。在本发明中,所述水优选为经反渗透处理的软化水,所述软化水的电导率优选≤20μs/cm。在本发明中,所述软化水可以进一步增加所述退火隔离剂中可溶性盐类的溶解度。

32.本发明还提供了上述技术方案所述的退火隔离剂的制备方法,包括以下步骤:

33.在搅拌的条件下,在水中依次加入硅微粉、二氧化钛、纳米氧化镁、硅钢级氧化镁和氧化剂,得到所述退火隔离剂。

34.在本发明中,所述搅拌的转速优选为1000~1500r/min,更优选为1100~1400r/min,最优选为1200~1300r/min。所述水的温度优选为0~5℃,更优选为1~4℃,最优选为2~3℃。

35.在本发明中,所述制备过程优选在不锈钢反应罐中进行;进一步优选为:以不锈钢反应罐中,加入水后,开启搅拌,并开启液氮制冷装置使所述水的温度保持在0~5℃后,加入硅微粉,搅拌10min;加入二氧化钛,搅拌10min;加入纳米氧化镁,搅拌10min;加入硅钢级氧化镁,搅拌1~2h;加入氧化剂,搅拌10min。

36.本发明还提供了上述技术方案所述的退火隔离剂或上述技术方案所述的制备方法制备得到的退火隔离剂在高温罩式炉生产取向硅钢中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的方法进行即可。

37.下面结合实施例对本发明提供的退火隔离剂及其制备方法和应用进行详细的说

明,但是不能把它们理解为对本发明保护范围的限定。

38.实施例1

39.在不锈钢反应罐中加入2500l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为1000r/min,开启液氮制冷装置,保持水温为1℃;加入1.0kg硅微粉(sio2的含量为98.32%,d50=1.8μm,ph为中性),搅拌10min;加入16kg二氧化钛(纯度为98.24%,d50为0.70μm),搅拌10min;加入40kg纳米氧化镁(氧化镁含量为98.67%,氧化钙含量为0.27%,氯离子含量为0.025%和硫酸根离子含量为0.11%;caa活性值为50s,d50=50nm,灼烧失重为0.90%),搅拌10min;加入280kg硅钢级氧化镁(氧化镁含量为95.72%,氧化钙含量为0.30%,氯离子含量为0.020%和硫酸根离子含量为0.15%;caa活性值为60s,d50=4.3μm,灼烧失重为0.92%),搅拌1h;加入2.0kg氧化剂(kmno4),搅拌10min,得到退火隔离剂。

40.实施例2

41.在不锈钢反应罐中加入2520l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为1100r/min,开启液氮制冷装置,保持水温为2℃;加入1.2kg硅微粉(sio2的含量为98.70,d50=1.5μm,ph为中性),搅拌10min;加入17kg二氧化钛(纯度为98.10%,d50为0.72μm),搅拌10min;加入35kg纳米氧化镁(氧化镁含量为98.65%,氧化钙含量为0.29%,氯离子含量为0.015%和硫酸根离子含量为0.13%;caa活性值为47s,d50=50nm,灼烧失重为0.91%),搅拌10min;加入285kg硅钢级氧化镁(氧化镁含量为98.58%,氧化钙含量为0.30%,氯离子含量为0.015%和硫酸根离子含量为0.10%;caa活性值为75s,d50=4.2μm,灼烧失重为0.98%),搅拌1.2h;加入3.0kg氧化剂(kmno4),搅拌10min,得到退火隔离剂。

42.实施例3

43.在不锈钢反应罐中加入2550l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为1200r/min,开启液氮制冷装置,保持水温为3℃;加入1.5kg硅微粉(sio2的含量为98.80%,d50=1.9μm,ph为中性),搅拌10min;加入18kg二氧化钛(纯度为98.85%,d50为0.75μm),搅拌10min;加入30kg纳米氧化镁(氧化镁含量为98.66%,氧化钙含量为0.28%,氯离子含量为0.013%和硫酸根离子含量为0.12%;caa活性值为45s,d50=50nm,灼烧失重为0.96%),搅拌10min;加入290kg硅钢级氧化镁(氧化镁含量为98.75%,氧化钙含量为0.31%,氯离子含量为0.020%和硫酸根离子含量为0.14%;caa活性值为90s,d50=4.0,灼烧失重为0.94%),搅拌1.5h;加入4.0kg氧化剂(kmno4),搅拌10min,得到退火隔离剂。

44.实施例4

45.在不锈钢反应罐中加入2580l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为1400r/min,开启液氮制冷装置,保持水温为4℃;加入1.8kg硅微粉(sio2的含量为98.63%,d50=1.4μm,ph为中性),搅拌10min;加入19kg二氧化钛(纯度为98.96%,d50为0.69μm),搅拌10min;加入35kg纳米氧化镁(氧化镁含量为98.66%,氧化钙含量为0.30%,氯离子含量为0.018%和硫酸根离子含量为0.13%;caa活性值为43s,d50=50nm,灼烧失重为0.94%),搅拌10min;加入295kg硅钢级氧化镁(氧化镁含量为98.70%,氧化钙含量为0.28%,氯离子含量为0.020%和硫酸根离子含量为0.14%;caa活性值为105s,d50=4.7μm,灼烧失重为1.00%),搅拌1.8h;加入4.5kg氧化剂(kmno4),搅拌10min,得到退火隔离剂。

46.实施例5

47.在不锈钢反应罐中加入2600l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为

1500r/min,开启液氮制冷装置,保持水温为5℃;加入2.0kg硅微粉(sio2的含量为98.55%,d50=1.4μm,ph为中性),搅拌10min;加入20kg二氧化钛(纯度为98.33%,d50为0.68μm),搅拌10min;加入40kg纳米氧化镁(氧化镁含量为98.58%,氧化钙含量为0.29%,氯离子含量为0.015%和硫酸根离子含量为0.11%;caa活性值为40s,d50=50nm,灼烧失重为0.93%),搅拌10min;加入300kg硅钢级氧化镁(氧化镁含量为98.62%,氧化钙含量为0.30%,氯离子含量为0.021%和硫酸根离子含量为0.13%;caa活性值为120s,d50=4.1μm,灼烧失重为0.88%),搅拌2.0h;加入5.0kg氧化剂(kmno4),搅拌10min,得到退火隔离剂。

48.对比例1

49.在不锈钢反应罐中加入2550l软化水(电导率≤20μs/cm),开启搅拌,搅拌转速为1000r/min,开启液氮制冷装置,保持水温为3℃;加入320kg硅钢级氧化镁(氧化镁含量为98.70%,氧化钙含量为0.30%,氯离子含量为0.023%和硫酸根离子含量为0.11%;caa活性值为90s,d50=4.4μm,灼烧失重为0.91%),搅拌2h;得到退火隔离剂。

50.测试例

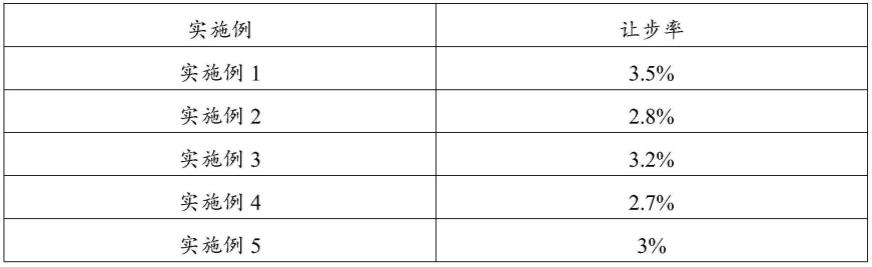

51.根据gb/t2521.2-2016标准和硅钢研究院冷轧取向硅钢片表面质量检验规程,测试实施例1~5和对比例1所述的退火隔离剂应用到高温罩式炉生产取向硅钢的让步率,测试结果如表1所示:

52.表1实施例1~5和对比例1所述的退火隔离剂应用到高温罩式炉生产取向硅钢的让步率

[0053][0054][0055]

由表1可知,本发明所述退火隔离剂用于高温罩式炉生产取向硅钢时,具有较低的让步率。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1