一种稀土元素Y增强铁基粉末冶金摩擦材料及其制备方法与流程

一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法

技术领域

1.本发明属于粉末冶金技术领域,具体涉及一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法。

背景技术:

2.作为少切削与无切削材料制造工艺,粉末冶金可制造大部分形状各异,即各式各样多孔材料与多孔含油轴承等,其工艺过程具体为机械混合、压制并烧结元素或合金粉末与基体粉末,从而获取形状与尺寸特定的烧结材料。而且粉末冶金是一种十分灵活的材料制备工艺,以结合材料性能与使用需要,合理设计材料成分与构件形状,优势体现在可制备复杂结构件材料孔隙率与性能可调节、可制备吸振性能良好的材料精确度与尺寸稳定性较好。

3.目前,工业上广泛应用的粉末冶金含油轴承材料主要有铜基和铁基。铜基含油轴承具有优良的耐蚀性和磨合性,但强度较低,耐磨性能较差;而铁基含油轴承的强度、硬度和耐磨性能较高,但耐蚀性和导热性较差。随着含油轴承应用的深化和领域的增多,人们对含油轴承的含油率、综合力学性能和成本等方面有了更高的要求,传统的铜基和铁基轴承材料已经难以满足市场的需求。为了获得成本较低和力学性能优良的材料。

4.目前,国内对粉末冶金的研究主要集中在添加不同的润滑剂、微量铜粉,热处理工艺方面,而对在粉末冶金产品中添加稀土元素的研究较少,相关理论尚未成熟。稀土元素对粉末冶金相关产品具有细化晶粒、固溶强化、形成新强化相以及净化组织等作用,能够提高试样基体的韧性、耐磨性、热塑性等性能。因此,本文采用粉末冶金法并添加稀土元素y,研究稀土元素对粉末冶金合金组织与摩擦性能的影响,探讨稀土元素的存在形式及其在烧结过程中的作用机理,为提高粉末冶金摩擦材料的综合性能提供可行思路。

技术实现要素:

5.为了克服现有技术的上述缺点,本发明提出了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,利用稀土元素对有害元素的吸附性,减少有害元素在合金组织中的偏聚,使得合金组织更加均匀化,提升铁基粉末冶金摩擦材料的硬度与乃耐磨性。

6.本发明解决上述技术问题所采用的技术方案是:

7.一种稀土元素y增强铁基粉末冶金摩擦材料,由以下质量百分比的原料制成:水玻璃2~5%,二硫化钼2~5%,石墨2~8%,铜粉2~8%,铁粉20~40%,合金粉60~80%及稀土元素y《0.8%。

8.本发明还提供了一种稀土元素y增强铁基粉末冶金摩擦材料的制备方法,包括如下步骤:

9.步骤一、配混料:

10.依照配方取得相应质量分数的原料及复合稀土元素粉末混合均匀,并放入球磨机中充分球磨;

11.步骤二、干燥:

12.将步骤一球磨后的粉末放入鼓风干燥箱中进行干燥;

13.步骤三、成形:

14.将步骤二干燥的粉末放入液压机模具中,进行冷压压制成形;

15.步骤四、烧结:

16.将步骤三压制好的压坯放入气氛烧结炉中加压烧结,烧结过程中通入保护气氛,烧结完成后随炉冷却至室温。

17.步骤一中,所述的球磨时间为2~4h。

18.步骤二中,所述的干燥温度为150~200℃,干燥时间为2~4h。

19.步骤三中,所述的压制压力为3~5mpa,保压时间为45~60s。

20.步骤四中,所述的保护气氛为氩气,烧结温度为1080~1160℃,保温时间为2~3h,升温速率为10~20℃/min。

21.与现有技术相比,本发明的积极效果是:

22.本发明提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,不仅提高了材料的硬度,还降低了摩擦材料制动时的摩擦系数,从而延长了粉末冶金产品的使用寿命,为研制高性能铁基含油轴承材料提供新的思路。

附图说明

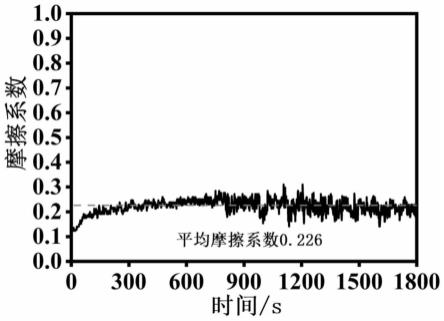

23.图1为实施例1制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

24.图2为实施例2制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

25.图3为实施例3制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

26.图4为对比例1制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

27.图5为对比例2制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

28.图6为对比例3制备的一种稀土元素y增强铁基粉末冶金摩擦材料的摩擦系数。

具体实施方式

29.本发明的一种稀土元素y增强铁基粉末冶金摩擦材料及质量分数为:水玻璃2~5%,二硫化钼2~5%,石墨2~8%,铜粉2~8%,铁粉20~40%,合金粉60~80%及稀土元素y《0.8%。

30.本发明的稀土元素y增强铁基粉末冶金摩擦材料的制备方法为:按照配方中各种粉末材料的配比称取粉末,将称好的粉末并放入球磨机中充分混合,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥后粉末通过液压机压制成形,成形坯件在高温下加压烧结,得到所需的铁基粉末冶金摩擦材料,具体步骤如下:

31.步骤一:配混料,按要求重量称取各种粉末材料,并放入球磨机中混合2~4h;

32.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为150~200℃,干燥时间为2~4h;

33.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为3~5mpa,保压时间为45~60s;

34.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保

护气氛,烧结温度为1080~1160℃,保温时间为2~3h,升温速率为10~20℃/min,烧结完成后随炉冷却至室温。

35.以下将结合具体实施例对本发明作更进一步的详细描述:

36.实施例1

37.本实施例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量分数为:水玻璃2%,二硫化钼2%,石墨2%,铜粉3%,铁粉25%,合金粉65.6%及稀土元素y 0.4%。

38.上述摩擦材料的制备过程,主要包括以下几个步骤:

39.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放入球磨机中混合2.5h;

40.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温时间为2.5h;

41.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为3.5mpa,保压时间为50s;

42.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1150℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

43.实施例2

44.本实施例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量分数为:水玻璃2%,二硫化钼3%,石墨2%,铜粉2%,铁粉25%,合金粉65.6%及稀土元素y 0.4%。

45.上述摩擦材料的制备过程,主要包括以下几个步骤:

46.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放入球磨机中混合3h;

47.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温时间为3h;

48.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为4mpa,保压时间为50s;

49.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1150℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

50.实施例3

51.本实施例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量比为:水玻璃2%,二硫化钼2%,石墨3%,铜粉2%,铁粉25%,合金粉65.6%及稀土元素y 0.4%。

52.上述摩擦材料的制备过程,主要包括以下几个步骤:

53.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放入球磨机中混合3.5h;

54.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温

时间为3.5h;

55.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为4.5mpa,保压时间为50s;

56.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1150℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

57.对比例1

58.本对比例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量分数为:水玻璃2%,二硫化钼2%,石墨2%,铜粉3%,铁粉25%,合金粉66%。

59.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放入球磨机中混合2.5h;

60.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温时间为2.5h;

61.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为3.5mpa,保压时间为50s;

62.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1100℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

63.对比例2

64.本对比例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量分数为:水玻璃2%,二硫化钼3%,石墨2%,铜粉2%,铁粉25%及合金粉66%。

65.上述摩擦材料的制备过程,主要包括以下几个步骤:

66.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放入球磨机中混合3h;

67.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温时间为3h;

68.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为4mpa,保压时间为50s;

69.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1150℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

70.对比例3

71.本对比例提供了一种稀土元素y增强铁基粉末冶金摩擦材料及其制备方法,摩擦材料的粉末材料和质量比为:水玻璃2%,二硫化钼2%,石墨3%,铜粉2%,铁粉25%及合金粉66%。

72.上述摩擦材料的制备过程,主要包括以下几个步骤:

73.步骤一:配混料,按上述粉末材料种类和质量分数要求,称取所需粉末材料,并放

入球磨机中混合3.5h;

74.步骤二:干燥,球磨后的粉末放入鼓风干燥箱中进行干燥,干燥温度为180℃,保温时间为3.5h;

75.步骤三:成形,干燥后的粉末放入液压机模具中,进行冷压压制成形,压制压力为4.5mpa,保压时间为50s;

76.步骤四:烧结,将压制好的压坯放入气氛烧结炉中烧结,烧结过程中通入氩气为保护气氛,烧结温度为1150℃,保温时间为2.5h,升温速率为15℃/min,烧结完成后随炉冷却至室温。

77.对实施例1~3、对比例1~3所得试样进行性能测试,具体测试方法和测试结果如下所述:

78.采用获得布氏硬度机测试不同实施例和对比例产品的硬度,具体测试结果见表1:

79.分别将不同试样置于布氏硬度计压头下方,进行多点压制得到所需试样硬度值,试验力为250kgf/2452n,压头直径为10mm,保压时间为30s。通过布氏硬度软件程序来对比考察不同试样的硬度值。

80.采用摩擦磨损试验测试不同实施例和对比例产品的摩擦系数,具体测试结果见表1:

81.本试验在大气和干燥条件下进行,摩擦磨损试验则采用umt-2型球-盘式高温摩擦磨损试验机进行。上试样为#9.5mm的钢球,材料为440c不锈钢,硬度为hrc57~59;下试样为自润滑复合材料,载荷施加于球上,电机带动下试样转动,形成球和盘接触表面间的滑动摩擦。摩擦直径为4mm,转速为150r/min,摩擦时间为30min,载荷为3n。

82.表1:实施例1~3、对比例1~3硬度及摩擦磨损性能数据

[0083] 布氏硬度摩擦系数实施例179.80.226实施例271.80.405实施例395.30.210对比例185.60.338对比例297.60.285对比例379.80.390

[0084]

从上述的实验结果可知,本发明制备的一种稀土元素y增强铁基粉末冶金摩擦材料,添加稀土元素y至粉末冶金中,稀土金属y少量固溶于合金粉末铝基体中,主要分布在晶界位置,并生成新的yal相、cu2y相和yal2相。从而达到强化晶界、阻碍晶粒的长大及细化晶粒的作用,从而获得致密且摩擦性能较佳的试样。材料的硬度值由70~90hb提升至70~100hb,摩擦系数由0.360~0.410减小至0.200~0.290。

[0085]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1