一种碳钢工件的真空热处理方法与流程

1.本发明涉及一种碳钢工件的真空热处理方法,属于钢的热处理技术领域。

背景技术:

2.ml25材料是一种冷镦用钢,化学成分见表1,易于成型,常用于加工具备中低强度、良好塑韧性的连接件和紧固件,该材料制造的螺栓、螺柱、托板螺母等紧固件在航天领域应用非常广泛。为提高紧固件的性能,需要对紧固件进行淬火处理。但是由于材料碳含量低,淬透性较差,采用传统方法进行真空淬火后部分紧固件洛氏硬度低于20hrc,无法达到预期热处理力学性能。

3.表1ml25化学成分(质量分数,%)

4.cmnsicrcusp0.22~0.30≤0.6≤0.2≤0.2≤0.2≤0.035≤0.035

技术实现要素:

5.本发明的目的是提供一种碳钢工件的真空热处理方法,能够显著提高碳钢工件真空热处理的硬度。

6.为了实现以上目的,本发明所采用的技术方案是:

7.一种碳钢工件的真空热处理方法,包括以下步骤:将碳钢工件在无氧条件下奥氏体化后,在惰性气氛中淬入已进行脱气处理的液体淬火介质中进行冷却,在将碳钢工件淬入液体淬火介质过程中以及碳钢工件冷却过程中持续对液体淬火介质进行搅拌;碳钢工件在无氧条件下奥氏体化的方法包括以下步骤:在真空环境中将碳钢工件加热至奥氏体化温度后进行保温处理;所述碳钢工件为低碳钢工件或中碳钢工件。

8.本发明的碳钢工件的真空热处理方法,奥氏体化后的碳钢工件在惰性气氛中淬入液体淬火介质,由于惰性气氛在液体淬火介质上方产生一定压强使碳钢工件表面蒸汽膜迅速破裂,并将碳钢工件淬入液体淬火介质过程中及在冷却过程中持续对液体淬火介质进行搅拌,使碳钢工件淬入液体淬火介质后碳钢工件表面蒸气膜破裂速度进一步加快,使过冷奥氏体能够以大于临界冷速转变为马氏体,淬火后得到较高和较均匀的硬度。

9.本发明中的低碳钢工件是指碳含量低于0.25%的碳素钢,中碳钢工件是指碳含量为0.25~0.6%的碳素钢工件。在将碳钢工件淬入液体淬火介质过程中以及碳钢工件冷却过程中持续对液体淬火介质进行搅拌,具体实施时在将碳钢工件淬入液体淬火介质前开始对液体淬火介质进行搅拌,在碳钢工件淬入液体冷却介质过程中以及淬入液体淬火介质后持续对液体淬火介质进行搅拌。

10.进一步地,碳钢工件在无氧条件下奥氏体化的方法还包括以下步骤:保持碳钢工件在奥氏体化温度,在真空环境中充入惰性气体形成惰性气氛,然后结束碳钢工件在奥氏体化温度的保温。

11.进一步地,从将碳钢工件加热至奥氏体化温度开始到奥氏体化温度保温结束的总

时间为60~70min。例如碳钢工件真空环境中进行保温处理的时间为50~60min。为了防止充入惰性气体过程碳钢工件温度下降,在奥氏体化温度保温结束前,在真空环境中充入惰性气体形成惰性气氛。进一步地,从开始充入惰性气体到奥氏体化温度保温结束的时间为8~12min,例如为10min。在真空环境开始充入惰性气体的m分钟内达到设定的惰性气体压力,m为5~7。例如设定的惰性气体的压力为6

×

104~8

×

104pa。

12.进一步地,所述真空热处理方法采用双室油淬加压气冷真空炉进行,所述奥氏体化在双室油淬加压气冷真空炉的加热室中进行,所述冷却在双室油淬加压气冷真空炉的冷却室中进行。所述真空环境通过对加热室抽真空形成;在真空环境中充入惰性气体前,停止对加热室抽真空,然后在加热室和冷却室同时充入惰性气体形成惰性气氛,奥氏体化温度的保温结束后,打开隔热门连通加热室和冷却室,将碳钢工件转移到冷却室,关闭隔热门后将碳钢工件淬入液体淬火介质。液体淬火介质位在冷却室的下方。可以理解的是在冷却室充入惰性气体前,冷却室也处于真空环境中。为了使加热室和冷却室维持压力平衡,在加热室充入惰性气体的同时也在冷却室内充入惰性气体。冷却室也在开始充入惰性气体的m分钟内达到设定的惰性气体压力。

13.进一步地,所述真空环境的真空度为0.13~13.3pa。将碳钢工件在真空环境中进行保温处理可以避免碳钢工件表面氧化脱碳,保持碳钢工件表面的光泽。

14.通过在液体淬火介质表面以及液体淬火介质上方施加一定压力的惰性气体,破坏双室真空油淬气冷炉冷却室的真空状态,可以使碳钢工件表面蒸汽膜迅速破裂。为进一步加快蒸气膜破裂,所述惰性气氛中惰性气体的压力为6

×

104pa~8

×

104pa。优选地,所述惰性气体为氩气。进一步地,所述氩气的纯度为99.999%。

15.进一步地,所述碳钢工件为ml25碳钢工件或45#碳钢工件。所述碳钢工件为ml25碳钢工件时,所述奥氏体化温度为880~900℃,例如890℃。所述碳钢工件为45#碳钢工件时,所述奥氏体化温度为820~860℃,例如为840℃。更进一步地,所述ml25工件为ml25碳钢紧固件。所述45#碳钢工件为45#碳钢紧固件。

16.进一步地,将碳钢工件加热至奥氏体化温度前,先在真空环境中将碳钢工件加热至650~720℃进行预热处理,然后再升温至奥氏体化温度。如预热处理的温度680℃。进一步地,预热处理的时间为60~70min,例如65min。升温至预热处理的温度的速率为10~30℃/min,例如为20℃/min。由预热处理的温度升温至奥氏体化温度的速率为10~30℃/min,例如为20℃/min。

17.为了降低液体淬火介质的运动粘度,进一步地,所述液体淬火介质的温度为45~65℃,液体淬火介质的运动粘度越小,流动性越好,越能够在搅拌时加快带走工件的热量,钢工件淬火后的硬度和均匀性较好。进一步地,碳钢工件在液体淬火介质中的冷却时间为8~10min。进一步地,所述液体淬火介质为真空淬火油。

18.为避免往真空环境中充入惰性气体时,碳钢工件温度下降,进一步地,奥氏体化前将碳钢工件装入料筐并在碳钢工件上覆盖不锈钢网,在将碳钢工件淬入液体淬火介质时,将碳钢工件连同料筐以及覆盖在碳钢工件上的不锈钢网一同淬入液体淬火介质中。将碳钢工件装入料筐,在碳钢上放置的不锈钢网能够起到保温作用。例如,所述不锈钢网的覆盖层数为2层,不锈钢网的目数为16目。碳钢工件在料筐中的装料厚度不大于30mm。

19.进一步地,所述碳钢工件的真空热处理方法,还包括以下步骤:将碳钢工件从液体

淬火介质中取出后进行回火处理。优选地,所述回火处理的温度为350~540℃,例如480℃。所述回火处理的时间为90~120min。进一步地,进行回火处理前,先将碳钢工件从液体淬火介质中取出后进行清洗。进一步地,碳钢工件从液体淬火介质中取出后2小时内进行所述回火处理。进一步地,回火处理后对碳钢工件进行冷却处理,所述冷却处理优选为空冷。回火处理前,将碳钢工件装入料筐,碳钢工件在料筐内的装料厚度不大于30mm。

附图说明

20.图1为实施例1的热处理方法的步骤3)中ml25碳钢紧固件油淬后的外观图;

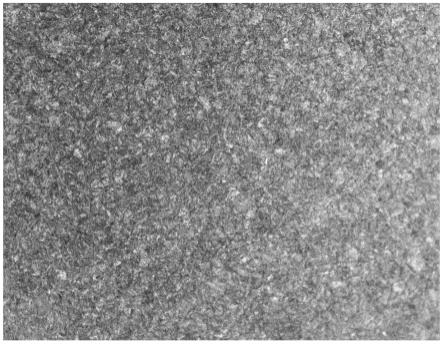

21.图2为实施例1的热处理方法的步骤4)中ml25碳钢紧固件清洗后的显微组织图;

22.图3为实施例1的热处理方法的步骤5)中ml25碳钢紧固件回火处理后的显微组织图;

23.图4为实施例4的热处理方法的步骤3)中45#碳钢紧固件油淬后的外观图;

24.图5为实施例4的热处理方法的步骤4)中45#碳钢紧固件清洗后的显微组织图;

25.图6为实施例4的热处理方法的步骤5)中45#碳钢紧固件回火处理后的显微组织图。

具体实施方式

26.以下结合具体实施方式对本发明的技术方案作进一步的说明。

27.发明人通过研究发现奥氏体化的碳钢工件温度较高,淬入液体淬火介质后会导致淬火介质迅速挥发,在碳钢工件表面形成一层蒸气膜。蒸气膜的存在减缓碳钢工件从高温向低温的快速冷却,而在真空状态或较低气压状态下蒸气膜不能迅速破裂,碳钢工件会以低于临界冷速降温至奥氏体化温度以下,碳钢材料中由于提高过冷奥氏体稳定性的合金元素含量少,过冷奥氏体会向珠光体组织转变。蒸气膜延迟破裂后由于过冷奥氏体已发生珠光体转变,珠光体组织不能向马氏体转变,导致碳钢工件淬火后硬度低、硬度不均匀。而在奥氏体化后的碳钢工件在惰性气氛中淬入液体淬火介质,由于惰性气氛在液体淬火介质上方产生一定压强使碳钢工件表面蒸汽膜迅速破裂,并在将碳钢工件淬入液体淬火介质的过程中以及碳钢工件冷却过程中对液体淬火介质进行搅拌,使碳钢工件淬入液体淬火介质后碳钢工件表面蒸气膜破裂速度进一步加快,使过冷奥氏体能够以大于临界冷速转变为马氏体,淬火后得到较高和较均匀的硬度。

28.本发明的碳钢工件的真空热处理方法的一个实施例,采用双室真空油淬气冷炉进行,所述奥氏体化在双室真空油淬气冷炉的加热室中进行,所述冷却在双室真空油淬气冷炉的冷却室中进行。具体是将装有碳钢工件的料筐放入双室真空炉的冷却室,采用真空泵组将加热室和冷却室抽真空至0.13~13.3pa之间,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,进行奥氏体化,在保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围。在碳钢工件奥氏体化保温结束前10min时关闭真空阀停止对加热室及冷却室抽真空,向加热室和冷却室同时充入惰性气体,使加热室和冷却室的压力在5~7min内达到在6

×

104~8

×

104pa,使加热室和冷却室维持压力平衡,奥氏体化保温结束后打开加热室和冷却室之间的隔热门,将碳钢工件通过传送机

构由加热室转移至冷却室中,关闭隔热门,搅拌冷却室下方已进行脱气处理的液体淬火介质,再将碳钢工件淬入液体淬火介质中进行冷却,冷却过程中对液体淬火介质持续搅拌。淬火结束后将碳钢工件从液体淬火介质中取出后进行回火处理。

29.实施例1

30.本实施例的碳钢工件的真空热处理方法,是ml25碳钢紧固件(具体为ml25碳钢螺栓和ml25碳钢螺柱)的真空热处理方法,包括以下步骤:

31.1)对双室真空油淬气冷炉的冷却室下方的油槽进行加热,油槽内真空淬火油油温达到55℃,对淬火油进行脱气处理;

32.2)将紧固件装入双室真空油淬气冷炉专用料筐,装料厚度不大于30mm,紧固件上方覆盖2层16目的不锈钢网,料筐放入双室真空油淬气冷炉的冷却室,采用真空泵组对加热室和冷却室抽真空至0.13~13.3pa范围,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,以20℃/min的升温速率升温至680℃,保温60min进行预热,预热结束后以20℃/min的升温速率升温至890℃(奥氏体化温度)保温65min;在预热和奥氏体化保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围(至在890℃保温结束前10min时)。

33.3)在890℃保温结束前10min时停止抽真空,向加热室和冷却室同时充入纯度99.999%的高纯氩气,使加热室和冷却室的压力在6min内达到在7

×

104pa,使加热室和冷却室维持压力平衡,890℃保温结束后打开加热室和冷却室之间的隔热门,将紧固件通过传送机构由加热室转移至冷却室中,关闭隔热门,开启淬火油搅拌,将紧固件淬入油槽,保持9min;

34.4)将真空炉专用料筐从油槽中取出,然后取出紧固件进行清洗并用热风吹干;

35.5)在从淬火油中取出后的2小时内对紧固件进行回火处理,回火处理时将洁净干燥的紧固件装入干净的井式回火炉专用料筐,装料厚度不大于30mm,放入井式回火炉中,升温至480℃保温90min,然后空冷。

36.本实施例的ml25碳钢紧固件真空油淬后外观见图1,呈银白色金属光泽,对步骤4)中清洗后的紧固件进行洛氏硬度和显微组织检测,显微组织见图2,为板条马氏体+残余奥氏体,洛氏硬度达到46~49hrc,硬度均匀;步骤5)中回火结束后对紧固件进行拉伸强度和显微组织检测,显微组织见图3,为回火索氏体+少量残余奥氏体组织,螺栓和螺柱回火后拉伸强度实测值为713~748mpa,能满足强度≥630mpa的产品要求,力学性能稳定。硬度试验方法为gb/t 230.1-2018《金属材料洛氏硬度试验——第1部分:试验方法》,拉伸强度试验方法为gjb 715.23a-2015《紧固件试验方法拉伸强度》,显微组织的检验方法为gb/t 13298-2015《金属显微组织检验方法》。

37.实施例2

38.本实施例的碳钢工件的真空热处理方法,是ml25碳钢紧固件(具体为ml25碳钢托板螺母)的真空热处理方法,包括以下步骤:

39.1)对双室真空油淬气冷炉冷却室的油槽进行加热,保证油槽内的真空淬火油油温在45℃,并对淬火油进行脱气处理;

40.2)将紧固件装入双室真空油淬气冷炉专用料筐,装料厚度不大于30mm,紧固件上

方覆盖2层16目的不锈钢网,放入双室真空油淬气冷炉的冷却室,采用真空泵组对加热室和冷却室抽真空至0.13~13.3pa范围,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,以20℃/min的升温速率升温至650℃,保温60min进行预热,预热结束后以20℃/min的升温速率升温至900℃(奥氏体化温度)保温60min;在预热和奥氏体化保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围(至在900℃保温结束前10min时)。

41.3)在900℃保温结束前10min时停止抽真空,向加热室和冷却室同时充入纯度99.999%的高纯氩气,使加热室和冷却室的压力在7min内达到在8

×

104pa,使加热室和冷却室维持压力平衡,900℃保温结束后打开加热室和冷却室之间的隔热门,将紧固件通过传送机构由加热室转移至冷却室中,关闭隔热门,开启淬火油搅拌,将紧固件淬入油槽,保持8min;

42.4)将真空炉专用料筐从油槽中取出,然后取出紧固件进行清洗并用热风吹干;

43.5)在从淬火油中取出后的2小时内对紧固件进行回火处理,回火处理时将洁净干燥的紧固件装入干净的井式回火炉专用料筐,装料厚度不大于30mm,放入井式回火炉中,升温至350℃保温120min,然后空冷。

44.实施例3

45.本实施例的碳钢工件的真空热处理方法,是ml25碳钢紧固件(具体为ml25碳钢螺栓和螺柱)的真空热处理方法,包括以下步骤:

46.1)对双室真空油淬气冷炉冷却室的油槽进行加热,保证油槽内真空淬火油油温为65℃,并对淬火油进行脱气处理;

47.2)将紧固件装入双室真空油淬气冷炉专用料筐,装料厚度不大于30mm,紧固件上方覆盖2层16目的不锈钢网,放入双室真空油淬气冷炉的冷却室,采用真空泵组对加热室和冷却室抽真空至0.13~13.3pa范围,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,以20℃/min的升温速率升温至720℃,保温70min进行预热,预热结束后以20℃/min的升温速率升温至880℃(奥氏体化温度)保温70min;在预热和奥氏体化保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围(至在880℃保温结束前10min时)。

48.3)在880℃保温结束前10min时停止抽真空,向加热室和冷却室同时充入纯度99.999%的高纯氩气,使加热室和冷却室的压力在5min内达到在6

×

104pa,使加热室和冷却室维持压力平衡,880℃保温结束后打开加热室和冷却室之间的隔热门,将紧固件通过传送机构由加热室转移至冷却室中,关闭隔热门,开启淬火油搅拌,将紧固件淬入油槽,保持10min;

49.4)将真空炉专用料筐从油槽中取出,然后取出紧固件进行清洗并用热风吹干;

50.5)在从淬火油中取出后的2小时内对紧固件进行回火处理,回火处理时将洁净干燥的紧固件装入干净的井式回火炉专用料筐,装料厚度不大于30mm,放入井式回火炉中,升温至490℃保温90min,然后空冷。

51.实施例2和实施例3中ml25碳钢紧固件产品真空油淬后同样呈银白色金属光泽,淬

火后回火处理前,紧固件的显微组织基本与实施例1相同,洛氏硬度同样能够达到46~49hrc且硬度均匀;回火后的紧固件的金相组织和力学性能也与实施例1基本相同,螺栓和螺柱回火后拉伸强度为726~751mpa,能满足强度≥630mpa的产品要求,托板螺母回火后洛氏硬度为34.2~36.8hrc,满足33~39hrc的产品要求,力学性能稳定。硬度试验方法为gb/t 230.1-2018《金属材料洛氏硬度试验——第1部分:试验方法》,拉伸强度试验方法为gjb 715.23a-2015《紧固件试验方法拉伸强度》,显微组织的检验方法为gb/t13298-2015《金属显微组织检验方法》。

52.实施例4

53.本实施例的碳钢工件的真空热处理方法,是45#碳钢紧固件(具体为45#碳钢螺母)的真空热处理方法,包括以下步骤:

54.1)对双室真空油淬气冷炉冷却室的油槽进行加热,保证油槽内真空淬火油油温在50℃,并对淬火油进行脱气处理;

55.2)将紧固件装入双室真空油淬气冷炉专用料筐,装料厚度不大于30mm,紧固件上方覆盖2层16目的不锈钢网,放入双室真空油淬气冷炉的冷却室,采用真空泵组对加热室和冷却室抽真空至0.13~13.3pa范围,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,以20℃/min的升温速率升温至680℃,保温60min进行预热,预热结束后以20℃/min的升温速率升温至840℃(奥氏体化温度)保温60min;在预热和奥氏体化保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围(至在840℃保温结束前10min时)。

56.3)在840℃保温结束前10min时停止抽真空,向加热室和冷却室同时充入纯度99.999%的高纯氩气,使加热室和冷却室的压力在6min内达到在7

×

104pa,使加热室和冷却室维持压力平衡,840℃保温结束后打开加热室和冷却室之间的隔热门,将紧固件通过传送机构由加热室转移至冷却室中,关闭隔热门,开启淬火油搅拌,将紧固件淬入油槽,保持9min;

57.4)将真空炉专用料筐从油槽中取出,然后取出紧固件进行清洗并用热风吹干;

58.5)在从淬火油中取出后的2小时内对紧固件进行回火处理,回火处理时将洁净干燥的紧固件装入干净的井式回火炉专用料筐,装料厚度不大于30mm,放入井式回火炉中,升温至540℃保温90min,然后空冷。

59.本实施例的45#碳钢紧固件产品真空油淬后外观见图4,呈银白色金属光泽,对步骤4)中清洗后的紧固件进行洛氏硬度和显微组织检测,显微组织见图5,为板条马氏体+残余奥氏体,硬度达到54~57hrc,硬度均匀;步骤5)中回火结束后对紧固件进行力学性能和金相组织检测,显微组织见图6,为回火索氏体+少量残余奥氏体组织,螺母回火后强度实测值为26.4~29.1hrc,能满足24~30hrc的产品要求,力学性能稳定。硬度试验方法为gb/t 230.1-2018《金属材料洛氏硬度试验——第1部分:试验方法》,显微组织的检验方法为gb/t 13298-2015《金属显微组织检验方法》。

60.对比例

61.本对比例的碳钢工件的真空热处理方法,是ml25碳钢螺栓紧固件的真空热处理方法,包括以下步骤:

62.1)对双室真空油淬气冷炉冷却室的油槽进行加热,保证油槽内真空淬火油油温在55℃范围,并对淬火油进行脱气处理;

63.2)将紧固件装入双室真空油淬气冷炉专用料筐,装料厚度不大于30mm,放入双室真空油淬气冷炉的冷却室,采用真空泵组对加热室和冷却室抽真空至0.13~13.3pa范围,保持加热室和冷却室压力平衡,打开加热室和冷却室之间的隔热门,将装有碳钢工件的料筐通过传送机构转移至加热室,关闭隔热门,开始对碳钢工件升温加热,以20℃/min的升温速率升温至680℃,保温60min进行预热,预热结束后以20℃/min的升温速率升温至890℃(奥氏体化温度)保温65min;在预热和奥氏体化保温过程中持续对加热室和冷却室抽真空,加热室和冷却室维持真空度在0.13~13.3pa范围。

64.3)在890℃保温结束后打开加热室和冷却室之间的隔热门,将紧固件通过传送机构由加热室转移至冷却室中,关闭隔热门,开启淬火油搅拌,将紧固件淬入油槽,保持9min;

65.4)将真空炉专用料筐从油槽中取出,然后取出紧固件进行清洗并用热风吹干;

66.5)在从淬火油中取出后的2小时内对紧固件进行回火处理,回火处理时将干燥洁净的紧固件装入干净的井式回火炉专用料筐,装料厚度不大于30mm,放入井式回火炉中,升温至480℃保温90min,然后空冷。

67.本对比例的ml25碳钢紧固件产品真空油淬,对步骤6)中清洗后的紧固件进行硬度检测,硬度为17~26hrc,硬度较低,离散度较大;步骤7)中回火结束后对紧固件进行拉伸性能检测,螺栓拉伸强度为526~673mpa,强度离散大,部分工件拉伸强度低于强度≥630mpa的产品要求。硬度试验方法为gb/t 230.1-2018《金属材料洛氏硬度试验——第1部分:试验方法》,拉伸强度试验方法为gjb 715.23a-2015《紧固件试验方法拉伸强度》。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1