一种液冷冷板内流道表面质量控制方法与流程

1.本发明涉及表面处理技术领域,具体是一种液冷冷板内流道表面质量控制方法。

背景技术:

2.随着现代微电子技术的发展,电子装备的集成度越来越高,以模快化为代表的设计技术逐渐成为主流,一套系统要集成几十到上百个单独功能的模块,甚至有源相控阵雷达要集成成千上万个tr组件,系统的综合性能、可扩展性、标准化程度、可维修性以及可替换性大幅度提升,是当下及未来电子技术发展的主要方向。

3.随着系统集成度的提高,对系统的散热要求提出了苛刻的要求。液冷技术由于具有换热效率高的特点,可达40~80w/cm2,最高可达120w/cm2;另外,液冷散热器可以与电子模块的外形一体化设计和集成,不受设备外形、空间及体积因素的限制,是现在复杂电子系统以及高功率电路模块普遍采用的散热技术。在高可靠性领域,一般采用乙二醇或者其混合液作为液冷散热器的介质;由于乙二醇在中高温条件下容易分解产生酸、碱性物质,会对液冷冷板产生腐蚀,导致液冷冷板使用过程中出现漏液、机械强度降低等现象,严重影响电子装备的工作可靠性以及长期使用寿命。

4.铝制液冷散热器冷板目前采用铸造、3d打印或者焊接的方法成形,目前可采用磨粒流抛光技术对液冷冷板内流道的缺陷进行处理,使冷板内壁比较光滑,但仍然不能满足冷板内流道表面镀覆处理的洁净度要求、微观化学状态一致性要求。从目前公开发表的论文及专利情况来看,还没有针对液冷冷板镀覆前表面状态的处理技术,大多技术方案都是着重在冷板内流道机械加工缺陷如毛刺、粗糙度精度提高的研究上,没有考虑实际产品的洁净度要求和微观化学状态一致性。大多数文献都是进行冷板内流道机械加工缺陷消除技术的研究,如文献“典型增材制造零件磨粒流加工性能研究”揭示了复杂零件大长径比微小内流道加工的可达性问题;“软性磨粒流加工特性及近壁区域微切削机理”研究了磨粒对汽车模型壁的微切削机理,并建立了相关的数学模型,均没有考虑产品镀覆前的洁净度、微观化学状态一致性要求。

技术实现要素:

5.为克服现有技术的不足,本发明提供了一种液冷冷板内流道表面质量控制方法,解决现有技术存在的复杂微波电路液冷冷板内流道表面质量的一致性差等问题。

6.本发明解决上述问题所采用的技术方案是:

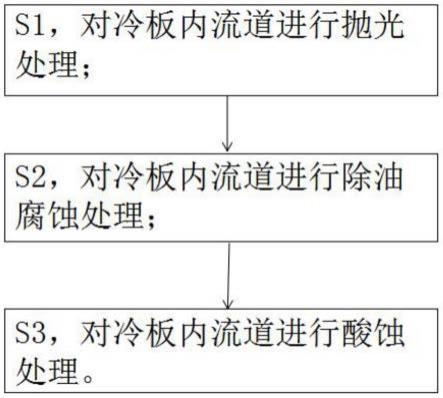

7.一种液冷冷板内流道表面质量控制方法,包括以下步骤:

8.s1,对冷板内流道进行抛光处理;

9.s2,对冷板内流道进行除油腐蚀处理;

10.s3,对冷板内流道进行酸蚀处理。

11.作为一种优选的技术方案,步骤s1中,采用粒径为10~20μm的碳化硅基磨粒流体抛光处理冷板内流道,流体粘度为1~50cp。

12.作为一种优选的技术方案,步骤s1中,采用的碳化硅基磨粒流体粘度为1~50cp。

13.作为一种优选的技术方案,步骤s1中,抛光处理时间为2h以上。

14.作为一种优选的技术方案,步骤s2中,除油腐蚀处理采用的物质及其份量为:naoh-80、100g/l,na2co3、20~30g/l,na3po4·

12h2o、30~40g/l,op-10乳化剂、1~5g/l;处理温度为60~80℃。

15.作为一种优选的技术方案,步骤s2中,除油腐蚀处理时间为1~3min。

16.作为一种优选的技术方案,步骤s3中,酸蚀处理采用的物质及其配比为:60%浓度hno3、70%~90%,40%浓度hf、10%~30%。

17.作为一种优选的技术方案,步骤s3中,酸蚀处理时间<60s。

18.一种冷板内流道表面质量控制抛光装置,应用于所述的一种液冷冷板内流道表面质量控制方法,包括磨粒流设备、连接于所述磨粒流设备上的料管,所述料管用于连通所述磨粒流设备和待抛光处理的微波电路冷板。

19.一种冷板内流道表面质量控制循环系统,应用于所述的一种液冷冷板内流道表面质量控制方法,包括输液管,还包括依次通过输液管连通的循环泵、处理液容器、冷板,所述冷板与所述循环泵连通。

20.作为一种优选的技术方案,所述输液管为聚四氟乙烯管。

21.本发明相比于现有技术,具有以下有益效果:

22.(1)本发明实现系统冷板内流道表面无明显缺陷、表面洁净度、微观化学状态一致性高,满足冷板内流道的镀覆前处理要求;

23.(2)本发明可加工出表面质量一致性好,表面洁净度、微观化学均匀性一致性好的复杂电子系统液冷冷板内流道,满足冷板内流道的镀敷前的处理要求;

24.(3)本发明工艺稳定,加工的冷板内流道表面粗糙度值ra≤2,冷板内流道表面洁净、微观化学状态均匀,工艺稳定性好,适应性强,可满足铸造冷板、3d打印冷板以及焊接冷板的内流道处理。

附图说明

25.图1为本发明所述一种液冷冷板内流道表面质量控制方法的步骤示意图;

26.图2为本发明所述一种冷板内流道表面质量控制抛光装置的结构示意图;

27.图3为本发明所述一种冷板内流道表面质量控制循环系统的结构示意图。

28.附图中标记及相应的零部件名称:1、磨粒流设备,2、料管,4、循环泵,5、处理液容器,6、输液管,7、冷板。

具体实施方式

29.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

30.实施例1

31.如图1至图3所示,先对冷板7内流道进行抛光处理,然后进行除油腐蚀处理,完后进行酸蚀处理。

32.优选的,冷板7内流道表面进行了抛光处理;采用粒径为10~20μm的碳化硅基磨粒

低粘度流体处理冷板7内流道,处理时间为2h以上,流体粘度为1~50cp。

33.优选的,冷板7是由3d打印方法、铸造方法或者焊接方法制成的铝基冷板7。

34.优选的,内流道表面进行了除油、腐蚀处理,除油-腐蚀处理工艺如下:

35.naoh-80、100g/l,na2co3、20~30g/l,na3po4·

12h2o、30~40g/l,op-10乳化剂、1~5g/l;温度,60~80℃;处理时间1~3min。

36.优选的,微波内流道表面除油、腐蚀后进行了酸蚀处理,酸蚀处理条件如下:hno3(60%浓度硝酸)、70%~90%,hf(40%浓度氢氟酸)、10%~30%;处理时间<60s。

37.本发明尤其适用于微波电子装备散热器冷板7的内流道表面的质量一致性控制、镀覆前的预处理,主要解决的问题是复杂微波电路液冷冷板7内流道表面质量的一致性差问题,实现系统冷板7内流道表面无明显缺陷、表面洁净度、微观化学状态一致性高,满足冷板7内流道的镀覆前处理要求,提供一种复杂微波电路液冷冷板7内流道的表面质量一致性控制方法。

38.本发明采用的技术方案如下:

39.(1)该方法先对加工好的冷板7内流道进行磨粒流处理,消除冷板7内流道加工过程中形成的毛刺、凹凸不平以及氧化皮等缺陷,该方法的工艺条件如下:

40.采用磨粒流粒径为10~20μm的碳化硅基低粘度磨粒流处理,处理时间为不低于2h。料管2将磨粒流设备1与冷板7内流道连通。

41.(2)对经过(1)处理的冷板7,搭建循环系统,循环系统包括耐酸碱泵(循环泵4)、聚四氟乙烯管(输液管6)、液冷冷板7接头。循环泵4、处理液容器5、冷板7依次通过输液管6连通,所述冷板7与所述循环泵4连通。

42.(3)配制除油-腐蚀处理液,并加热到60~80℃,具体配方如下:

43.naoh-80、100g/l,na2co3、20~30g/l,na3po4·

12h2o、30~40g/l,op-10乳化剂、1~5g/l。

44.(4)采用循环泵系统,把除油-腐蚀处理液循环到冷板7内流道,并保持1~3min。

45.(5)采用循环泵抽出冷板7内部的除油-腐蚀处理液,并采用循环泵抽取去离子水清洗冷板7内流道不低于10min。

46.(6)配制酸蚀处理液,具体配方如下:

47.hno3(60%浓度硝酸)、70%~90%,hf(40%浓度氢氟酸)、10%~30%。

48.(7)采用循环泵抽取酸蚀处理液,要求冷板7内流道酸蚀处理时间小于60s。

49.(8)采用循环泵抽出冷板7内部的酸蚀处理液,并采用循环泵抽取去离子水清洗冷板7内流道不低于10min,紧接着抽出冷板7内流道的去离子水,然后再空抽5min以上。

50.(9)取下冷板7并包装检验。

51.利用本发明,可加工出表面质量一致性好,表面洁净度、微观化学均匀性一致性好的复杂电子系统液冷冷板7内流道,满足冷板7内流道的镀敷前的处理要求。该方法工艺稳定,加工的冷板7内流道表面粗糙度值ra≤2,冷板7内流道表面洁净、微观化学状态均匀,工艺稳定性好,适应性强,可满足铸造冷板7、3d打印冷板7以及焊接冷板7的内流道处理。

52.实施例2

53.如图1至图3所示,作为实施例1的进一步优化,本实施例包含了实施例1的全部技术特征,除此之外,本实施例还包括以下技术特征:

54.具体操作时,采用以下步骤;

55.步骤1:结合冷板7铝材质选择粒径为10~20μm sic基础的磨粒膏进行冷板7内流道去除毛刺处理,处理时间为2h以上,具体见图2。

56.步骤2:搭建循环泵处理系统,具体见图3。

57.步骤3:配制除油-腐蚀处理液。

58.步骤4:采用循环泵系统将除油-腐蚀处理液送到冷板7流到内部,并保持1~3min。

59.步骤5:循环泵抽出冷板7流到内的处理液,抽取去离子水到冷板7流道,并持续循环10min以上。

60.步骤6:配制酸蚀处理液。

61.步骤7:采用循环泵将酸蚀处理液抽到冷板7内流道,处理时间60s以内。

62.步骤8:将冷板7内流道的处理液抽出,并将去离子水抽到冷板7内流道,循环抽水10min以上,然后再空抽5min以上。

63.步骤9:取下冷板7并包装检验。

64.如上所述,可较好地实现本发明。

65.本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

66.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1