大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方法

1.本发明涉及加氢反应器制备技术领域,具体涉及一种大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方法。

背景技术:

2.加氢反应器是石化加氢装置的核心设备,是石化生产中最重要的容器,其工作条件苛刻,常工作于高温高压环境且接触介质为油气、氢气、硫化氢等腐蚀性介质,因此,对其服役安全性要求极高。而且随着千万吨炼油、百万吨乙烯的发展,加氢反应器也随之向超壁厚、超直径方向发展,导致加氢反应器壁厚超厚,无法板焊,只能采用热锻制造(再结晶温度以上,冷变形强化和再结晶过程同时存在),热锻过程中组织破坏严重,晶粒粗大,同时超厚筒体锻压塑性变形剧烈,产生较大热应力、后续使用时易开裂,必须要对锻件进行热处理以改善其组织及性能。目前,工程中常用的热处理方法为正火、回火、粗加工后正火、回火等多道热处理工序,如中国专利cn105385814a中所公开的热处理工艺。但目前的热处理方法难以实现全壁厚组织性能的同步恢复,且残余应力较大,导致沿壁厚方向性能均匀性较差。因此,亟需针对大型加氢反应器超厚锻件进行全厚度的组织-应力-性能同步调控,保证加氢反应器本质安全。为解决上述问题,本发明提出了大型加氢反应器超厚锻件全厚度组织-应力-性能调控方法,打破传统工艺无法调控芯部组织和应力的限制,实现全厚度方向组织、性能、应力同步调控。

技术实现要素:

3.本发明的目的在于提供大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方法,打破传统工艺无法调控芯部组织和应力的限制,实现全厚度方向组织、性能、应力同步调控。

4.本发明为了实现上述目的,采用的技术解决方案是:

5.本发明提供一种大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方法,包括如下步骤:

6.(1)将钢锭快速升温至300℃~350℃,然后以不大于56℃/h的升温速度升温至650~700℃,保温4~6h;然后将钢锭分段升温至1180

±

10℃,并保温2~4h;

7.上述步骤目的是保证锻造过程中的温度均匀,降低晶粒破坏,减少因温度不均而产生的组织-应力-性能不均;

8.(2)在步骤(1)的钢锭锻造温度范围内,对钢锭进行锻造成型,控制锻造终了温度不小于850℃;

9.(3)在步骤(2)锻造完成后,将锻件转移至热处理炉内缓慢冷却,锻件入炉温度在850℃以上,然后以20~30℃/h的冷却速度降温至700

±

10℃,并保温15~20h;

10.上述步骤(3)中控制冷却速度为20~30℃/h,可减少降温过程产生的热应力;然后

在700℃左右进行保温处理,可以改善锻件组织,细化晶粒,晶粒度达到6级及以上,同时消除部分锻造成型过程中的残余应力,降低硬度,残余应力可降至200~260mpa。

11.(4)在步骤(3)的基础上,以逐步升温的方式升温至1040~1080℃,并保持一定时间t1;

12.上述步骤(4)的作用是实现锻件晶粒进一步细化;

13.(5)以逐步降温方式降温至660~720℃,并保持一定时间t2;然后逐步降温至350~400℃,随后自然冷却至室温,进行粗加工;

14.上述步骤(5)的作用是实现锻件消氢处理,并同时降低残余应力,恢复锻件的韧塑性;

15.(6)粗加工完成后,快速升温至400℃,然后以逐步升温的方式升温至920~950℃,并保持一定时间t3;然后将锻件转移至淬火池,以不小于5℃/h的冷却速度对锻件进行淬火,淬火后冷却至200~250℃;

16.上述步骤为淬火处理,为保证淬火冷却速度,需加大淬火池的水循环量,并将锻件放置于底部有旋转平台的淬火池中,使用螺旋桨旋转锻件及采用旋转注水方式实现锻件的快速冷却,而且通过旋转注水的方式还可以破除锻件在淬火过程中的表面气化膜,确保锻件冷却速度达到5℃/min以上,最终保证锻件沿全厚度方向形成下贝氏体组织,改善锻件组织;

17.(7)将淬火处理的锻件转移至热处理炉,缓慢冷却至150

±

10℃,并保持3~6h;然后逐步升温至660~720℃,并保持一定时间t4;最后以20~30℃/h的冷却速度降温至300℃以下,出炉空冷;

18.上述步骤(7)的作用是进一步消除锻件残余应力,残余应力降至100mpa以下,恢复锻件的韧塑性;

19.在上述步骤(4)-(7)中,所述t1=(0.01δ+4)h,t2=(0.04δ+2)h,t3=(0.02δ+3)h,t4=(0.02δ+10)h,δ为锻件壁厚,壁厚单位为mm。

20.进一步地,所述步骤(1)中分段升温方式为:将钢锭以小于45℃/h的升温速度升温至800

±

20℃,保温1~2h;待温度稳定后,将钢锭以相同的升温速度升温至900

±

20℃,保温1~2h;然后再以相同的升温速度升温至1000

±

20℃,保温1~2h;最后以相同的升温速度升温至1180

±

10℃,保温2~4h。

21.在上述技术方案中,通过在锻造前对钢锭进行逐步升温,可以减少钢锭芯部和表面温差,保证在锻造过程中锻件可以在全厚度方向上保持组织、应力及性能的均一性。

22.进一步地,所述步骤(2)中在锻造过程中控制锻件温度不小于850℃,若温度低于850℃,需返炉升温至1180

±

10℃,并保温1~2h。

23.在上述技术方案中,控制锻件温度不小于850℃,可便于锻造成型,减少热锻过程中组织破坏;当温度低于850℃时,需返炉升温至1180

±

10℃,并保温1~2h,可降低锻造过程中由于变形和锻压产生的残余应力,然后重复锻造过程。

24.进一步地,所述步骤(4)、(6)、(7)中逐步升温方式为:将锻件以不大于35℃/h的升温速度逐步升温n次使温度升至拟定升温目标温度,每次升温δti℃,并每次升温后保持一定时间ti;

25.其中,δti根据锻件壁厚δ确定:当δ《200mm时,δti=130℃;当200mm≤δ<300mm

时,δti=100℃;当300mm≤δ<400mm时,δti=80℃;

26.逐步升温次数n的计算方式为:n向上取整数;其中,t为拟定升温目标温度,ta为锻件升温前温度;

27.保温时间ti的计算公式为:ti=(10+2ni)min,其中,ni为第i次升温,ni=i,i=1,2

…

,n。

28.在上述技术方案中,通过逐步升温方式,根据锻件壁厚确定升温次数、升温温度及保温时间,可以保证升温过程中厚壁锻件沿壁厚方向的温度均匀性,最终使芯部温度和表面温度的温差不超过5℃。

29.进一步地,所述步骤(5)中逐步降温方式为:将锻件以小于50℃/h的冷却速度逐步降温n次使温度降至拟定降温目标温度,每次降温δtj,并在每次降温后保持一定时间tj;

30.其中,δtj根据锻件壁厚δ确定:当δ小于200mm时,δtj=200℃;当200mm≤δ<300mm,δtj=150℃;当300mm≤δ<400mm时,δtj=100℃;

31.逐步降温次数n的计算公式为:n向上取整数;其中,tb为锻件降温前温度,t'为拟定降温目标温度;

32.保温时间tj的计算公式为:tj=2(10+(n-2nj))min,其中,nj为第j次升温,ni=i,i=1,2

…

,n。

33.在上述技术方案中,通过逐步降温方式,根据锻件壁厚确定降温次数、降温温度及保温时间,可以保证降温过程中厚壁锻件沿壁厚方向的温度均匀性。

34.本发明的有益效果是:

35.本发明所提供的调控方法是针对大型加氢反应器超厚锻件,可实现锻件全厚度组织-应力-性能同步调控,相比较传统的方法,本发明打破传统工艺无法调控芯部组织-应力-性能的限制,可实现厚度为200~400mm、甚至厚度为500mm的锻件在全厚度方向的组织、性能、应力同步调控,锻件在全厚度方向都可形成下贝氏体组织,且晶粒度可达8级,保证组织性能均匀,同时残余应力降低至100mpa以下;另外,本发明在锻后未完全降温,而是将锻件在高温下保温一段时间,可以使全厚度方向温度基本保持均一,不仅改善了锻件组织,细化晶粒,消除了部分锻造成型过程中的残余应力,还使锻造过程中的组织应力得到充分恢复,对后续热处理改善锻件组织、性能及应力具有促进作用;同时,还避免了降温后的长时间升温过程,节能环保。

附图说明

36.图1为本发明实施例1的热处理工艺曲线。

具体实施方式

37.本发明提供了大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.本发明提供一种大型加氢反应器超厚锻件全厚度组织-应力-性能均匀性调控方

法,包括如下步骤:

39.(1)将钢锭快速升温至300℃~350℃,然后以不大于56℃/h的升温速度升温至650~700℃,并保温4~6h;然后将钢锭以小于45℃/h的升温速度升温至800

±

20℃,保温1~2h;待温度稳定后,将钢锭以相同的升温速度升温至900

±

20℃,保温1~2h;然后再以相同的升温速度升温至1000

±

20℃,保温1~2h;最后以相同的升温速度升温至1180

±

10℃,保温2~4h;

40.(2)在步骤(1)的钢锭锻造温度范围内,对钢锭进行锻造成型,控制锻造终了温度不小于850℃;且在锻造过程中控制锻件温度不小于850℃,若温度低于850℃,需返炉升温至1180

±

10℃,并保温1~2h;

41.(3)在步骤(2)锻造完成后,将锻件转移至热处理炉,锻件以20~30℃/h的冷却速度降温至700

±

10℃,并保温15~20h;

42.(4)在步骤(3)的基础上,以逐步升温的方式升温至1040~1080℃,并保持一定时间t1;

43.(5)以逐步降温方式降温至660~720℃,并保持一定时间t2;然后逐步降温至350~400℃,随后自然冷却至室温,进行粗加工;

44.(6)淬火处理

45.粗加工完成后,快速升温至400℃,然后以逐步升温的方式升温至920~950℃,并保持一定时间t3;然后将锻件转移至淬火池,以不小于5℃/h的冷却速度对锻件进行淬火,淬火后冷却至200~250℃;

46.(7)将淬火处理的锻件转移至热处理炉,缓慢冷却至200

±

10℃,并保持3~6h;然后逐步升温至660~720℃,并保持一定时间t4;最后以20~30℃/h的冷却速度降温至300℃以下,随后出炉空冷;

47.所述t1=(0.01δ+4)h,t2=(0.04δ+2)h,t3=(0.02δ+3)h,t4=(0.02δ+10)h,δ为锻件壁厚,壁厚单位为mm。

48.上述步骤(4)、(6)、(7)中逐步升温方式为:将锻件以不大于35℃/h的升温速度逐步升温n次使温度升至拟定升温目标温度,每次升温δti℃,并每次升温后保持一定时间ti;

49.其中,δti根据锻件壁厚δ确定:当δ《200mm时,δti=130℃;当200mm≤δ<300mm时,δti=100℃;当300mm≤δ<400mm时,δti=80℃;

50.逐步升温次数n的计算方式为:n向上取整数;其中,t为拟定升温目标温度,ta为锻件升温前温度;

51.保温时间ti的计算公式为:ti=(10+2ni)min,其中,ni为第i次升温,ni=i,i=1,2

…

,n。

52.上述步骤(5)中逐步降温方式为:将锻件以小于50℃/h的冷却速度逐步降温n次使温度降至拟定降温目标温度,每次降温δtj,并在每次降温后保持一定时间tj;

53.其中,δtj根据锻件壁厚δ确定:当δ小于200mm时,δtj=200℃;当200mm≤δ<300mm,δtj=150℃;当300mm≤δ<400mm时,δtj=100℃;

54.逐步降温次数n的计算公式为:n向上取整数;其中,tb为锻件降温前温

度,t'为拟定降温目标温度;

55.保温时间tj的计算公式为:tj=2(10+(n-2nj))min,其中,nj为第j次升温,ni=i,i=1,2

…

,n。

56.实施例1

57.参照图1,按照上述调控方法选择2.25cr-1mo-0.25v钢材进行试验件的制备,壁厚为350mm、内径为200mm,试验件制备2个。具体工艺如下:

58.(1)锻前预处理:

59.将钢锭在30min内快速升温至300℃,保温40min,然后以45℃/h的升温速度升温至700℃,并保温6h;然后将钢锭以30℃/h的升温速度升温至800℃,保温1h;待温度稳定后,将钢锭以相同的升温速度升温至900℃,保温1.5h;然后再以相同的升温速度升温至1000℃,保温2h;最后以相同的升温速度升温至1180℃,保温3h;

60.(2)锻造成型:

61.对钢锭进行锻造成型,得到壁厚为350mm的锻件,锻造终了温度为960℃;

62.(3)锻后预处理:

63.将锻造成型后的初始温度为960℃的锻件快速转移至热处理炉,锻件以20℃/h的冷却速度降温至700℃,并保温20h;该步骤完成后,对其中一个加氢反应器试样继续进行下述步骤(4),对另一个加氢反应器试样进行空冷降温,降至室温后检测其残余应力,其表面残余应力为212mpa,芯部残余应力为230mpa;

64.(4)全厚度组织-应力-性能恢复处理:

65.在上述保温阶段完成后,将锻件以30℃/h的升温速度逐步升温至1050℃,具体分5次升温,前四次每次升温80℃,最后一次升温30℃,且每次升温后分别保温12min、14min、16min、18min、20min,然后在1050℃保温7.5h;

66.1050℃保温结束后,将锻件以40℃/h的降温速度逐步降温至700℃,具体分4次降温,前三次每次降温100℃,最后一次降温50℃,且每次降温后分别保温24min、20min、16min、12min,然后在700℃保温16h;

67.700℃保温结束后,将锻件继续将锻件以40℃/h的降温速度逐步降温至400℃,具体分3次降温,每次降温100℃,且每次降温后分别保温22min、18min、14min,然后自然冷却至室温进行粗加工;

68.粗加工完成后,快速升温至400℃,然后将锻件以30℃/h的升温速度逐步升温至930℃,具体分7次升温,前六次每次升温80℃,最后一次升温50℃,且每次升温后分别保温12min、14min、16min、18min、20min、22min、24min,然后在930℃保温10h;

69.930℃保温结束后,将锻件转移至旋转淬火池中,以5℃/h的冷却速度对锻件进行淬火,淬火后冷却至200℃;

70.将淬火后的锻件转移至热处理炉,缓慢冷却至150℃,并保持5h;

71.然后将锻件以30℃/h的升温速度逐步升温至700℃,具体分7次升温,前6次升温80℃,最后一次升温70℃,每次升温后分别保温12min、14min、16min、18min、20min、22min、24min,然后在700℃保温18h;

72.700℃保温结束后,以25℃/h的冷却速度降温至300℃以下,随后出炉空冷,得到加氢反应器样品。

73.对比例1

74.本对比例1与实施例1的区别在于,本对比例在锻造完成后,直接快速冷却至300℃,然后缓慢冷却至200℃并保温6h;然后以30℃/h的升温速度逐步升温至1050℃并保温7.5h,其他步骤相同。另外,对比例1中也设置2个壁厚为350mm、内径为200mm的试验件,其中一个试验件按对比例1方法进行热处理全过程,另一个试验件在锻造完成后首先快速冷却至300℃,然后缓慢冷却至200℃并保温6h,然后空冷至室温,降至室温后检测其残余应力,其表面残余应力为320mpa,芯部残余应力为346mpa。

75.上述对比例1为目前常用的锻后处理方法,通常在锻后直接快速冷却,然后再进行热处理。

76.对比例2

77.本对比例2设置1个壁厚为350mm、内径为200mm的试验件,其与实施例1的区别在于,本对比例在全厚度组织-应力-性能恢复处理步骤中未采用逐步升温、逐步降温的方法,而是仅以一定速度升温或降温,其他步骤均相同,其全厚度组织-应力-性能恢复处理步骤为:

78.将锻件以30℃/h的升温速度升温至1050℃,然后在1050℃保温7.5h;

79.1050℃保温结束后,将锻件以40℃/h的降温速度降温至700℃,然后在700℃保温16h;

80.700℃保温结束后,将锻件继续将锻件以40℃/h的降温速度降温至400℃,然后自然冷却至室温进行粗加工;

81.粗加工完成后,快速升温至400℃,然后将锻件以30℃/h的升温速度升温至930℃,然后在930℃保温10h;

82.930℃保温结束后,将锻件转移至旋转淬火池中,以5℃/h的冷却速度对锻件进行淬火,淬火后冷却至200℃;

83.将淬火后的锻件转移至热处理炉,缓慢冷却至150℃,并保持5h;

84.然后将锻件以30℃/h的升温速度升温至700℃,然后在700℃保温18h;

85.700℃保温结束后,以25℃/h的冷却速度降温至300℃以下,随后出炉空冷,得到加氢反应器样品。

86.对比例3

87.对比例3设置1个壁厚为350mm、内径为200mm的试验件,其与实施例1的区别在于:步骤(3)锻后预处理、步骤(4)全厚度组织-应力-性能恢复处理不同,其它步骤相同。

88.对比例3中锻后预处理步骤为:直接快速冷却至300℃,然后缓慢冷却至200℃并保温6h。

89.对比3中全厚度组织-应力-性能恢复处理步骤为:

90.将锻件以30℃/h的升温速度升温至1050℃,然后在1050℃保温7.5h;

91.1050℃保温结束后,将锻件以40℃/h的降温速度降温至700℃,然后在700℃保温16h;

92.700℃保温结束后,将锻件继续将锻件以40℃/h的降温速度降温至400℃,然后自然冷却至室温进行粗加工;

93.粗加工完成后,快速升温至400℃,然后将锻件以30℃/h的升温速度升温至930℃,

然后在930℃保温10h;

94.930℃保温结束后,将锻件转移至旋转淬火池中,以5℃/h的冷却速度对锻件进行淬火,淬火后冷却至200℃;

95.将淬火后的锻件转移至热处理炉,缓慢冷却至150℃,并保持5h;

96.然后将锻件以30℃/h的升温速度升温至700℃,然后在700℃保温18h;

97.700℃保温结束后,以25℃/h的冷却速度降温至300℃以下,随后出炉空冷,得到加氢反应器样品。对上述实施例1、对比例1-3进行全厚度取样检测,检测结果如表1所示。从表1中可以看出,通过本发明的调控方法,产品组织晶粒度可达到8级,屈服强度及抗拉强度高,尤其是残余应力低,说明锻后700℃左右保温不仅具有晶粒细化及提高产品性能作用,且起到很好的残余应力消除作用;同时,本发明在升温及降温阶段均采用逐步升温、逐步降温的方式,使全厚度方向组织、应力及性能均匀一致。

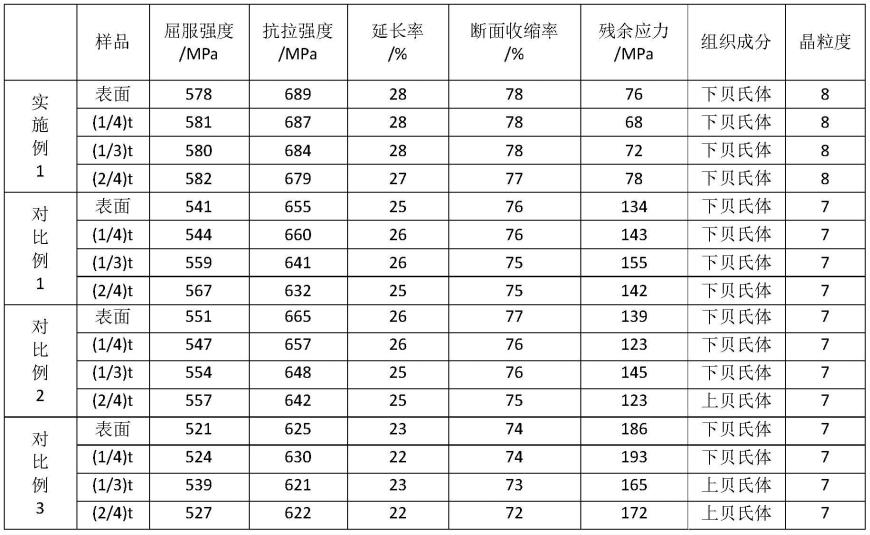

98.表1性能检测数据

[0099][0100]

本发明中未述及的部分,采用或借鉴已有技术即可实现。

[0101]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1