用于钎钢的加热装置及其加热方法

1.本发明涉及钎钢加热领域,特别涉及一种用于钎钢的加热装置及其加热方法。

背景技术:

2.钎钢又称为钎子钢,是用于冲击钻凿的钎钢钎具。随着高速公路和高铁的不断建设,矿产资源的不断开采,需要在大量的岩石中进行钻凿爆破,钎钢的使用显得尤为重要。在实际工作中钎钢需要承受每分钟3000次的高频冲击,在这种高强度工作环境下钎钢极易损坏,因此对于高品质的钎钢的需求量日益增加。

3.钎钢的品质主要取决于钎钢表面的抗冲击能力,在热处理的过程中,钎钢表面的精确控温,使得钎钢表面温度一致对钎钢的抗冲击能力至关重要。目前国内对于钎钢的热处理方式还处于碳炉加热阶段,无法实现钎钢表面的精确控温并且对环境污染严重。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种用于钎钢的加热装置及其加热方法,采用基于视觉的闭环控制,通过测温摄像头控制推进组件中的推进滑块移动,来精准调节感应线圈与钎钢间距,同时利用加热组件上不同位置的铜盘、铣刀和风冷喷头,通过粗调和微调来实现钎钢表面不同位置的均匀加热,提高最终获得的钎钢的质量。

5.本发明提供了一种用于钎钢的加热装置,其包括底座、钎钢、加热组件、推进组件和测温组件,所述推进组件位于所述底座的第一端,并和所述底座的上表面固定连接,所述测温组件位于所述底座的第二端,并和所述底座的上表面固定连接,所述加热组件位于所述底座的中部,并通过固定板和所述底座的上表面固定连接,所述钎钢分别位于所述加热组件、所述推进组件和所述测温组件的中部。所述加热组件,其包括主体支架、固定板、正极、固定轴、风冷喷头、铣刀、铣刀滑槽、负极、固定轴滑槽和铜盘,所述主体支架由六个结构相同的凸字形结构按照一定的角度构成,所述固定板的第一端和所述底座的上表面固定连接,所述固定板的第二端和所述主体支架中凸字结构顶部的第一端固定连接,所述主体支架中凸字结构顶部的第二端设有铣刀滑槽,所述铣刀通过铣刀滑槽和所述主体支架中凸字结构顶部的第二端连接,所述风冷喷头和所述主体支架中凸字结构顶部的第三端连接,所述主体支架中凸字结构的底部设有固定轴滑槽,所述固定轴的第一端穿过正极和所述主体支架中凸字结构底部第一端的固定轴滑槽连接,所述固定轴的第二端穿过负极和所述主体支架中凸字结构底部的第二端的固定轴滑槽连接,所述铜盘和所述固定轴的中部固定连接。所述推进组件,其包括电动机支架、推进滑块、推进电动机、推进支架和推进卡槽,所述底座在靠近推进组件的一端设有推进滑槽,所述推进滑块的第一端和所述推进滑槽连接,所述推进滑块的第二端和所述推进支架的第一端固定连接,所述推进支架的第二端和所述推进卡槽的第一端固定连接,所述推进卡槽的第二端和所述钎钢固定连接,所述电动机支架的第一端和所述底座的上表面固定连接,所述电动机支架的第二端和所述推进电动机的外壳连接,所述推进电动机的输出轴和所述推进滑块的第三端连接;所述测温组件,其包括

测温支架和测温摄像头,所述测温支架的第一端和所述底座的上表面固定连接,所述测温支架的第二端和所述测温摄像头固定连接。

6.可优选的是,在所述加热组件中,所述铜盘,其包括第一铜盘、第二铜盘、第三铜盘、第四铜盘、第五铜盘和第六铜盘。

7.可优选的是,在所述推进组件中,所述推进滑块、所述推进支架和所述推进卡槽的数量各为两个,所述推进滑块、所述推进支架和所述推进卡槽关于所述钎钢的轴线对称分布在钎钢的两侧。

8.可优选的是,在所述测温组件中,所述测温支架和所述测温摄像头的数量各为两个,所述测温支架和所述测温摄像头关于所述钎钢的轴线对称分布在钎钢的两侧。

9.可优选的是,所述固定板对称分布在所述主体支架的两侧,所述正极、所述固定轴、所述风冷喷头、所述铣刀、所述负极和所述铜盘的数量相等,均为六个。

10.本发明的第二方面,提供一种用于前述钎钢的加热装置的加热方法,其具体操作步骤如下:

11.s1、接通本发明的动力电源,分别启动推动电动机、测温摄像头和风冷喷头;

12.s2、根据实际加热钎钢的要求,设定加热组件中铜盘的匀速角速度ω、铜盘与钎钢的初始距离l和钎钢的目标温度t0与粗调误差δt参数;

13.s3、根据测温摄像头实时观测钎钢的表面温度t的数值,并实时判断钎钢的表面温度t和目标温度t0差的绝对值以及目标温度t0与表面温度t的大小,其中,目标温度t0是最终钎钢表面需要达到的控制温度:

14.s31、判断钎钢表面温度t和目标温度t0差的绝对值与粗调误差δt的关系以及目标温度t0与表面温度t的大小:

15.s311、钎钢加热的初始状态下,钎钢表面温度t和目标温度t0差的绝对值大于粗调误差δt且目标温度t0大于表面温度t,此时通过减小铜盘和钎钢的间距l,缩小钎钢表面温度t和目标温度t0的温度差;

16.s312、在s311的基础上,若当钎钢表面温度t和目标温度t0差的绝对值小于粗调误差δt时,进一步判断钎钢目标温度t0和表面温度t的大小,若目标温度t0仍大于表面温度t,则在s311的基础上进一步缩小铜盘和钎钢的间距l,重复s312,直至目标温度t0小于表面温度t;

17.s313、若钎钢表面温度t和目标温度t0差的绝对值小于粗调误差δt且目标温度t0小于表面温度t,则输出铜盘和钎钢的预设间距l,并给定钎钢表面温度的精调误差δt’,其中,精调误差δt’远小于粗调误差δt;

18.s32、判断钎钢表面温度t和目标温度t0差的绝对值与精调误差δt’的关系,且钎钢的表面温度t大于目标温度t0:

19.s321、若钎钢表面温度t和目标温度t0差的绝对值大于精调误差δt’,且钎钢的表面温度t大于目标温度t0,则通过加热组件中铣刀对铜盘进行轻微铣削,并返回步骤s32;

20.s322、若钎钢表面温度t和目标温度t0差的绝对值小于精调误差δt’,且钎钢的表面温度t大于目标温度t0,则开启推进组件对钎钢进行感应加热;

21.可优选的是,所述铜盘的铣削量根据对应位置钎钢的表面温度决定,所述钎钢表面温度高的地方,所述铜盘的铣削量大,所述钎钢表面温度低的地方,所述铜盘的铣削量

小。

22.本发明与现有技术相比,具有如下优点:

23.1.本发明利用加热组件中固定在主体支架上的不同位置的铜盘对待加工的钎钢的不同位置进行加热,不同位置的铜盘和待加工钎钢的距离可调,不仅代替了原有的碳炉加热,达到节能环保,而且用实心的铜盘代替了原有的感应线圈,通过加热组件的铣刀对铜盘进行铣削,对待加工钎钢不同位置进行均匀加热,从而提高了钎钢的加热质量。

24.2.本发明采用基于视觉的闭环控制,利用分布在待加工钎钢不同位置的测温摄像头实时监测待加工钎钢的表面温度,通过推进组件中推进电机带动推进滑块在推进滑槽内移动,完成待加工钎钢表面温度的粗调,在通过加热组件中铣刀对铣削铜盘,进一步缩小铜盘和待加工钎钢的距离,来实现对待加工钎钢表面温度的微调。

附图说明

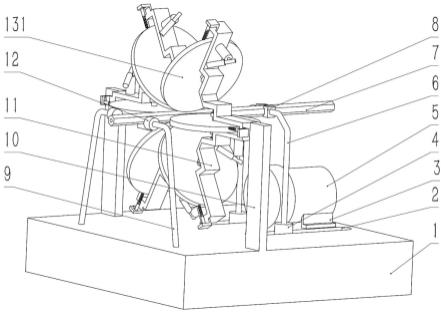

25.图1为本发明用于钎钢的加热装置及其加热方法的立体示意图;

26.图2为本发明用于钎钢的加热装置及其加热方法中支架的立体示意图;

27.图3为本发明用于钎钢的加热装置及其加热方法中加热组件的立体示意图;

28.图4为本发明用于钎钢的加热装置及其加热方法中推进组件和测温组件的立体示意图;

29.图5为本发明用于钎钢的加热装置及其加热方法中钎钢加热的局部放大示意图;

30.图6为本发明用于钎钢的加热装置及其加热方法的流程图。

31.主要附图标记:

32.底座1,推进滑槽2,电动机支架3,推进滑块4,推进电动机5,推进支架6,钎钢7,推进卡槽8,测温支架9,固定板10,主体支架11,测温摄像头12,第一铜盘131,第二铜盘132,第三铜盘133,第四铜盘134,第五铜盘135,第六铜盘136,正极14,固定轴15,风冷喷头16,铣刀17,铣刀滑槽18,负极19,固定轴滑槽20。

具体实施方式

33.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

34.用于钎钢的加热装置,如图1所示,包括底座1、钎钢7、加热组件、推进组件和测温组件,推进组件位于底座1的第一端,并和底座1的上表面固定连接,测温组件位于底座1的第二端,并和底座1的上表面固定连接,加热组件位于底座1的中部,并通过固定板10和底座1的上表面固定连接,钎钢7分别位于加热组件、推进组件和测温组件的中部。

35.加热组件,如图3所示,包括主体支架11、固定板10、正极14、固定轴15、风冷喷头16、铣刀17、铣刀滑槽18、负极19、固定轴滑槽20和铜盘,铜盘,其包括第一铜盘131、第二铜盘132、第三铜盘133、第四铜盘134、第五铜盘135和第六铜盘136;如图2所示,主体支架11由六个结构相同的凸字形结构按照一定的角度构成,固定板10的第一端和底座1的上表面固定连接,固定板10的第二端和主体支架11中凸字结构顶部的第一端固定连接,主体支架11中凸字结构顶部的第二端设有铣刀滑槽18,铣刀17通过铣刀滑槽18和主体支架11中凸字结构顶部的第二端连接,风冷喷头16和主体支架11中凸字结构顶部的第三端连接,主体支架

11中凸字结构的底部设有固定轴滑槽20,固定轴15的第一端穿过正极14和主体支架11中凸字结构底部第一端的固定轴滑槽20连接,固定轴15的第二端穿过负极19和主体支架11中凸字结构底部的第二端的固定轴滑槽20连接,铜盘和固定轴15的中部固定连接。

36.固定板10对称分布在主体支架11的两侧,正极14、固定轴15、风冷喷头16、铣刀17、负极19和铜盘的数量相等,均为六个。

37.在本发明的一个优选实施例中,如图5所示,第一铜盘131对a1—a2边进行加热,并距离a1—a2边的距离为l;第二铜盘132对a2—a3边进行加热,并距离a2—a3边的距离为l;第三铜盘133对a3—a4边进行加热,并距离a3—a4边的距离为l;第四铜盘134对a4—a5边进行加热,并距离a4—a5边的距离为l;第五铜盘135对a5—a6边进行加热,并距离a5—a6边的距离为l;第六铜盘136对a6—a1边进行加热,并距离a6—a1边的距离为l。

38.其中,通过位于铜盘上的固定轴15在固定轴滑槽20内的移动实现粗调,使得钎钢7表面可以获得近似相同温度的热处理。此时钎钢7表面的温度有细微的差异,例如:a2点由第一铜盘131和第二铜盘132同时作用,因此温度会偏高,同理a1、a3、a4、a5、a6均会出现温度偏高的问题。因此需要通过对铜盘的铣削可以实现钎钢7表面温度的细微调整,铣削后铜盘会变成弧线,以第一铜盘131为例,铜盘表面距离a1和a2点会远一点加热温度下降,距离a1和a2中心会近一点加热温度上升,从而保证了钎钢7上表面温度的一致性。

39.推进组件,如图4所示,其包括电动机支架3、推进滑块4、推进电动机5、推进支架6和推进卡槽8,底座1在靠近推进组件的一端设有推进滑槽8,推进滑块4的第一端和推进滑槽8连接,并可以在推进滑槽2中前后移动,推进滑块4的第二端和推进支架6的第一端固定连接,推进支架6的第二端和推进卡槽8的第一端固定连接,推进卡槽8的第二端和钎钢7固定连接,推进卡槽8用于固定钎钢7,电动机支架3的第一端和底座1的上表面固定连接,电动机支架3的第二端和推进电动机5的外壳连接,推进电动机5的输出轴和推进滑块4的第三端连接,推进电动机5用给推进装置提供推力。

40.具体而言,推进滑块4、推进支架6和推进卡槽8的数量各为两个,推进滑块4、推进支架6和推进卡槽8关于钎钢7的轴线对称分布在钎钢7的两侧。

41.测温组件,如图4所示,其包括测温支架9和测温摄像头12,测温支架9的第一端和底座1的上表面固定连接,测温支架9的第二端和测温摄像头12固定连接。测温支架9和测温摄像头12的数量各为两个,测温支架9和测温摄像头12关于钎钢7的轴线对称分布在钎钢7的两侧。

42.本发明用于钎钢的加热方法,是这样实现的,如图6所示,其包括以下步骤:

43.s1、接通本发明的动力电源,为本发明的装置提供动力准备,分别启动推动电动机5、测温摄像头12和风冷喷头16。

44.s2、根据实际加热钎钢7的要求,设定加热组件中铜盘的匀速角速度ω、铜盘与钎钢7的初始距离l和钎钢7的目标温度t0与粗调误差δt等参数,同时开启风冷喷头16对铜盘进行实时冷却。

45.s3、根据测温摄像头12实时观测钎钢7的表面温度t的数值,并实时判断钎钢7的表面温度t和目标温度t0差的绝对值以及目标温度t0与表面温度t的大小,其中,目标温度t0是最终钎钢表面需要达到的控制温度:

46.s31、判断钎钢7表面温度t和目标温度t0差的绝对值与粗调误差δt的关系以及目

标温度t0与表面温度t的大小:

47.s311、钎钢7加热的初始状态下,钎钢7表面温度t和目标温度t0差的绝对值大于粗调误差δt且目标温度t0大于表面温度t,此时通过减小铜盘和钎钢7的间距l,缩小钎钢7表面温度t和目标温度t0的温度差。

48.s312、在s311的基础上,若当钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差δt时,进一步判断钎钢7目标温度t0和表面温度t的大小,若目标温度t0仍大于表面温度t,则在s311的基础上进一步缩小铜盘和钎钢7的间距l,重复s312,直至目标温度t0小于表面温度t,与此同时仍需保证钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差δt。

49.s313、若钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差δt且目标温度t0小于表面温度t,则输出铜盘和钎钢7的预设间距l,并给定钎钢7表面温度的精调误差δt’,其中,精调误差δt’远小于粗调误差δt。

50.s32、判断钎钢7表面温度t和目标温度t0差的绝对值与精调误差δt’的关系,且钎钢7的表面温度t大于目标温度t0,:

51.s321、若钎钢7表面温度t和目标温度t0差的绝对值小于精调误差δt’,且钎钢7的表面温度t大于目标温度t0,则开启推进组件对钎钢7进行感应加热,钎钢7通过此方法进行感应加热后,可以获得更加优化的抗冲击能力;

52.s322、若钎钢7表面温度t和目标温度t0差的绝对值大于精调误差δt’,且钎钢7的表面温度t大于目标温度t0,则通过加热组件中铣刀17对铜盘进行轻微铣削,并返回步骤s32。

53.具体而言,铜盘的铣削量根据对应位置钎钢7的表面温度决定,钎钢7表面温度高的地方,铜盘的铣削量大,钎钢7表面温度低的地方,铜盘的铣削量小。

54.以下结合实施例对本发明一种用于钎钢的加热装置及其加热方法做进一步描述:

55.首先,将钎钢7安装在加热装置中,并固定定位,接着对钎钢7进行加热操作,具体操作方法如下。

56.s1、接通加热装置的动力电源,提供动力准备,分别启动推动电动机5、测温摄像头12和风冷喷头16。

57.s2、根据实际加热钎钢7的要求,设定加热组件中铜盘的匀速角速度ω为30r/min、铜盘与钎钢7的初始距离l为70mm、钎钢7的目标温度t0为950℃和钎钢7的粗调误差δt为10℃,同时开启风冷喷头16对铜盘进行实时冷却。

58.s3、根据测温摄像头12实时观测钎钢7的表面温度t的数值,并实时判断钎钢7的表面温度t和目标温度t0差的绝对值以及目标温度t0与表面温度t的大小:

59.s31、判断钎钢7的表面温度t和目标温度t0差的绝对值与粗调误差δt的关系以及目标温度t0与表面温度t的大小,通过实时分别测量目标温度t0和表面温度t,保证钎钢7的表面温度t在目标温度t0的粗调误差δt内,从而完成相应的粗调:

60.s311、由于钎钢7在加热的初始状态下,钎钢7的表面温度t为室温温度,此时钎钢7的表面温度t和目标温度t0差的绝对值大于粗调误差10℃且目标温度t0大于钎钢7的表面温度t时,需继续通过减小铜盘和钎钢7的间距l,缩小钎钢的7表面温度t和目标温度t0的温度差。

61.s312、在s311的基础上,若当钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差10℃时,进一步判断钎钢7的表面温度t和表面温度t的大小,若目标温度t0仍大于钎钢7的表面温度t,则在s311的基础上进一步缩小铜盘和钎钢7的间距l,重复s312,直至目标温度t0小于钎钢7的表面温度t,与此同时仍需保证钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差10℃,两个条件同时满足以后,完成钎钢7的粗调。

62.s313、若钎钢7表面温度t和目标温度t0差的绝对值小于粗调误差10℃且目标温度t0小于表面温度t,则输出铜盘和钎钢7的预设间距27mm,此时钎钢7的表面温度为950~960℃,并给定钎钢7的表面温度的精调误差δt’为1℃。

63.s32、判断钎钢7的表面温度t和目标温度t0差的绝对值与精调误差δt’的关系,且钎钢7的表面温度t大于目标温度t0,此时进行相应的精调操作:

64.s321、若钎钢7的表面温度t和目标温度t0差的绝对值大于精调误差1℃,且钎钢7的表面温度t大于目标温度t0,则通过加热组件中铣刀17对铜盘进行轻微铣削,轻微铣削后,钎钢7的表面温度t会下降0.5℃,然后重新对钎钢7的表面温度t进行观测进入循环。

65.s322、若钎钢7的表面温度t和目标温度t0差的绝对值小于精调误差1℃,则开启推进组件对钎钢7进行感应加热,此时钎钢7的表面温度为950+1℃,实现了钎钢7表面的精确控温。

66.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1