一种镉浮渣综合回收利用锌和镉的方法与流程

1.本发明涉及湿法冶金技术领域,更具体的是涉及镉浮渣综合回收利用锌和镉的方法。

背景技术:

2.镉浮渣作为湿法炼锌净化工序产出的一种危废渣,其主要成分为镉、锌及钠,镉主要以镉粒、镉块和氧化镉的形态夹在镉浮渣中,锌和钠主要以锌酸钠的形态存在,其中锌、镉等有价金属约占55%以上。若将该镉浮渣进行堆存处理,不但会造成资源的流失浪费,还会给环境造成一定的污染,因此需要对镉浮渣进行综合回收利用。

技术实现要素:

3.本发明的目的在于:为了解决上述技术问题,本发明提供一种镉浮渣综合回收利用锌和镉的方法。

4.本发明为了实现上述目的具体采用以下技术方案:一种镉浮渣综合回收利用锌和镉的方法,包括以下步骤:

5.步骤一、镉浮渣酸洗:将镉团熔炼炉生产的镉浮渣加入热水中,镉浮渣与热水的体积比为1:4-5,在热水中加入少量浓硫酸,浓硫酸与镉浮渣充分反应并溶解,不断搅拌使其溶解充分形成矿浆;

6.步骤二、固液分离:将清水加入矿浆进行水洗,过滤水洗后的矿浆得到液体矿浆和块状物,块状物返回镉团熔炼炉生产粗镉;

7.步骤三、镉浮渣浸出:液体矿浆中加入二氧化锰进行氧化,同时加入浓硫酸进行浸出,控制反应条件,不断检测液体矿浆的颜色和ph值,及时补充二氧化锰和浓硫酸以保证反应充分进行,二氧化锰与矿浆中的锌、镉反应,得到包含离子形态锌、镉的浸出液;

8.步骤四、过滤回收:过滤浸出液得到滤渣和滤液,滤渣返回步骤三铜镉渣浸出工序继续浸出,滤液进入制镉工序回收锌、镉。

9.优选的,所述步骤二中加入矿浆与清水的体积比为1:4-5。

10.优选的,所述步骤三中控制反应条件包括液体矿浆的温度、浸出时间和ph值。

11.进一步的,所述温度为80-90℃,浸出时间为3-4h,ph值为1.5-3.0。

12.本发明的有益效果如下:

13.1、采用高温水洗-物理筛分-二氧化锰氧化-热酸浸出法处理,将制镉系统产生的镉浮渣通过高温水洗得到水洗溶解矿浆,在经过物理筛分得到液体矿浆和块状物,将液体矿浆经过二氧化锰氧化和高温浸出,使得液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用,减少资源浪费,具有良好的经济效益;

14.2、通过镉浮渣综合回收利用锌和镉的方法,减少了镉浮渣的堆放贮存,进而减小对环境的污染,具有良好的社会效益。

附图说明:

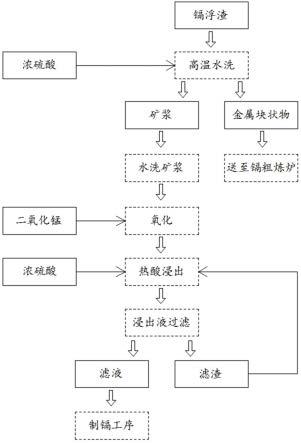

15.图1为本发明的工艺流程图

具体实施方式

16.下面将结合附图与具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明来解释本发明,但并不作为对本发明的限定。

17.请参考图1,本发明镉浮渣中主要成分含量以重量百分比计为:zn:20-30%、cd:30-40%。

18.实施例1

19.本实施例从镉浮渣中综合回收利用锌、镉的方法,镉浮渣中主要成分以重量百分比计为:zn:23.47%、cd:39.52%。

20.(1)取450克的镉浮渣,将镉浮渣以液固体积比5:1加水后加热至水温70℃,同时缓慢加入浓硫酸,当溶液ph值≤4.5时,停止加浓硫酸,继续反应,当溶液ph值高于5.0时,补加浓硫酸至ph值为4.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在4.5-5.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为4.5,整个酸洗过程持续1.0h;该过程的目的是使镉浮渣中锌、钠及氧化镉等可溶物尽可能进入溶液中。

21.(2)将步骤(1)中水洗溶解的矿浆,通过物理分离出液体矿浆和块状物,液体矿浆待后续反应,块状物将返回镉团熔炼炉生产粗镉,该过程目的是使一切大颗粒金属直接综合回收。

22.(3)将步骤(2)中的矿浆温度控制在85℃,同时缓慢加入二氧化锰和浓硫酸进行氧化浸出,当溶液ph值≤1.5时,停止加浓硫酸,继续反应,当溶液ph值高于3.0时,补加氧化剂二氧化锰和浓硫酸至ph值为1.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在1.5—3.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为2.5,整个酸洗过程持续3.0h;此反应过程中氧化剂二氧化锰和浓硫酸均为消耗物,因此在实验过程中,需要不断的检测液体颜色和ph值情况,及时补充,以保证反应充分进行,该过程的目的是在酸性条件下添加氧化剂与矿浆中的锌、镉反应,使锌、镉以离子形态进入溶液。

23.(4)将步骤(3)中的浸出液进行过滤,滤渣进入铜镉渣浸出工序继续浸出,滤液进入制镉工序回收锌、镉,该过程的目的是使液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用。

24.溶液主要成分含量为:zn:38.74g/l、cd:67.81g/l、mn:25.12g/l、酸度8.66g/l,渣成分zn:2.97%、cd:8.97%

25.实施例2

26.本实施例从镉浮渣中综合回收利用锌、镉的方法,镉浮渣中主要成分以重量百分比计为:zn:29.92%、cd:34.82%。

27.(1)取320克的镉浮渣,将镉浮渣以液固体积比5:1加水后加热至水温70℃,同时缓慢加入浓硫酸,当溶液ph值≤4.5时,停止加浓硫酸,继续反应,当溶液ph值高于5.0时,补加浓硫酸至ph值为4.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在4.5-5.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为4.5,整个酸洗过程持续1.0h;该过程的目的是使镉浮渣中锌、钠及氧化镉等可溶物尽可能进入溶液中。

28.(2)将步骤(1)中水洗溶解的矿浆,通过物理分离出液体矿浆和块状物。液体矿浆待后续反应,块状物将返回镉团熔炼炉生产粗镉,该过程目的是使一切大颗粒金属直接综合回收。

29.(3)将步骤(2)中的矿浆中温度控制在85℃,同时缓慢加入二氧化锰和浓硫酸进行氧化浸出,当溶液ph值≤1.5时,停止加浓硫酸,继续反应,当溶液ph值高于3.0时,补加氧化剂二氧化锰和浓硫酸至ph值为1.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在1.5—3.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为2.5,整个酸洗过程持续3.0h;此反应过程中氧化剂二氧化锰和浓硫酸均为消耗物,因此在实验过程中,需要不断的检测液体颜色和ph值情况,及时补充,以保证反应充分进行,该过程的目的是在酸性条件下添加氧化剂与矿浆中的锌、镉反应,使锌、镉以离子形态进入溶液。

30.(4)将步骤(3)中的浸出液进行过滤,滤渣进入铜镉渣浸出工序继续浸出,滤液进入制镉工序回收锌、镉,该过程的目的是使液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用。

31.液体主要成分含量为:zn:50.78g/l、cd:56.23g/l、mn:18.76g/l、酸度10.75g/l,渣成分zn:2.01%、cd:4.52%。

32.实施例3

33.本实施例从镉浮渣中综合回收利用锌、镉的方法,镉浮渣中主要成分以重量百分比计为:zn:29.21%、cd:36.12%。

34.(1)取410克的镉浮渣,将镉浮渣以液固体积比5:1加水后加热至水温70℃,同时缓慢加入浓硫酸,当溶液ph值≤4.5时,停止加浓硫酸,继续反应,当溶液ph值高于5.0时,补加浓硫酸至ph值为4.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在4.5-5.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为4.5,整个酸洗过程持续1.0h;该过程的目的是使镉浮渣中锌、钠及氧化镉等可溶物尽可能进入溶液中。

35.(2)将步骤(1)中水洗溶解的矿浆,通过物理分离出液体矿浆和块状物。液体矿浆待后续反应,块状物将返回镉团熔炼炉生产粗镉,该过程目的使为后续得到反映液体环境,同时使一切大颗粒金属直接综合回收。

36.(3)将步骤(2)中的矿浆中水温控制80℃,同时缓慢加入二氧化锰和浓硫酸进行氧化浸出,当溶液ph值≤1.5时,停止加浓硫酸,继续反应,当溶液ph值高于3.0时,补加氧化剂二氧化锰和浓硫酸至ph值为1.5,停止加酸,重复上述浓硫酸加入过程,当矿浆ph值稳定在1.5—3.0之间30min不变时,结束镉浮渣酸洗作业,矿浆终点ph值为2.5,整个酸洗过程持续3.0h;此反应过程中氧化剂二氧化锰和浓硫酸均为消耗物,因此在实验过程中,需要不断的检测液体颜色和ph值情况,及时补充,以保证反应充分进行,该过程的目的是在酸性条件下添加氧化剂与矿浆中的锌、镉反应,使锌、镉以离子形态进入溶液。

37.(4)将步骤(3)中的浸出液进行过滤,滤渣进入铜镉渣浸出工序继续浸出,滤液进入制镉工序回收锌、镉,该过程的目的是使液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用。

38.液体主要成分含量为:zn:59.01g/l、cd:75.91g/l、mn:24.80g/l、酸度35.43g/l,渣成分zn:0.42%、cd:4.56%。

39.液体主要成分含量为:zn:50.78g/l、cd:56.23g/l、mn:18.76g/l、酸度10.75g/l,

渣成分zn:2.01%、cd:4.52%。

40.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理,同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1