一种双面抛光机抛光膜平面度检测方法与流程

1.本发明属于平面双面抛光领域,涉及平面双面抛光机抛光膜平面度检测方法。

背景技术:

2.四动作双面抛光机如9b大量应用与双面抛光领域。在双面抛光机的上下盘粘贴聚氨酯或阻尼布抛光膜。在上下膜之间放置抛光片的载体游星轮,游星轮内设置有放置抛光片的孔,将待抛光的片子放入孔内。启动设备进行上下面抛光。抛光片对面形有很高的要求。影响抛光片面形主要的因素之一是抛光膜的平面度。由于抛光膜是软性材质,长期以来无法对抛光膜的平面度进行检测,按照习惯使用修正轮反转的方式修盘。由于修盘没有依据,造成各个抛光机抛出的产品面形差异非常大,不得已需要很多机器进行搭配,将面形不好的抛光片半成品再转到状态好的抛光机上进行面形修复。为了使抛光膜平面度一致,必须对抛光膜平面度进行检测。

技术实现要素:

3.本发明的目的是解决利用传统平面测试方法无法对抛光膜打表测平面度的问题,本发明克服抛光膜软的特点,利用垫片做支撑,使用两块千分表衡量抛光膜的平面度。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种双面抛光机抛光膜平面度检测方法,包括以下步骤:1)组装检测工装,该工装包括长度为lmm的支撑架和固定在该支撑架上的第一千分表和第二千分表,其中第一千分表固定在支撑架中间位置,第二千分表固定在第一千分表一侧nmm处,上述支撑架通过两端的支脚进行支撑;

5.2)工装零位校正:在0级大理石平台上放置4个由硬质材料制成的垫片,然后将组装后的检测工装放置在该0级大理石平台上,且该工装支撑架两端的支脚以及两个千分表表头分别位于相应的垫片上,然后校正第一千分表1和第二千分表2到0位;3)将上述垫片放置在抛光盘表面的抛光膜上,且与第一千分表表头对应的抛光膜紧贴抛光膜内孔放置;然后将校正后的工装放置在抛光膜上,使工装的支脚和千分表表头均放置相应的垫片上,且使两个千分表表头的连线与抛光膜内孔相离;4)读取第一千分表和第二千分表的数值,并转动抛光盘均匀测量抛光模至少四个不同位置的数值,并取上述测量结果的平均值;5)根据测量结果进行修盘。

6.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

7.前述的双面抛光机抛光膜平面度检测方法,其中所述的支撑架包括横杆和固定在该横杆两端的支脚,该横杆其中一端固定有一个支脚,另一端固定有两个支脚,且各个支脚距其所在端横杆端部的距离一致。

8.前述的双面抛光机抛光膜平面度检测方法,其中所述的支脚为千分表表头,且上述支脚围成等腰三角形。

9.前述的双面抛光机抛光膜平面度检测方法,上述垫片均为圆形垫片,且与第一千

分表表头对应的垫片外周面与抛光膜内孔相切。

10.前述的双面抛光机抛光膜平面度检测方法,所述支撑架上还固定有与第二千分表等重的配重块,该配重块与第二千分表对称分布在第一千分表两侧。

11.前述的双面抛光机抛光膜平面度检测方法,步骤3)中各个垫片的放置顺序与步骤2)中的一致。

12.前述的双面抛光机抛光膜平面度检测方法,支撑架长度l与两个千分表之间的距离n之间满足以下关系:l=sqrt((d/2)

2-((d/2)

2-a));n=sqrt(((d/2-r/2)/2)

2-(d/2+a)2);其中d为抛光盘外径;d为抛光盘内孔直径;a为第一千分表距抛光盘内孔边沿的距离。

13.前述的双面抛光机抛光膜平面度检测方法,所述垫片直径为28-32mm,厚度为2.5-3mm。

14.前述的双面抛光机抛光膜平面度检测方法,步骤5)中测量值与修盘方式之间的对应关系为:当第一千分表的平均测量值c为正时,抛光膜内高外低,修正轮自转方向与下抛光盘自转方向一致,即正转修盘;当第一千分表的平均测量值c为负时,抛光膜内低外高,修正轮自转方向与下抛光盘自转方向相反,即修正轮反转修盘。

15.前述的双面抛光机抛光膜平面度检测方法,当步骤4)中第二千分表的平均测量值b等于c/2时,说明抛光膜的高度由内到外均匀变化;当b大于c/2时,说明抛光膜在中间凸起;当b小于c/2时,说明抛光膜中间凹陷。

16.本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

17.本发明通过千分表和垫片的配合实现对抛光膜表面平面度的检测,并根据检测结果判断抛光膜表面各处的高低,从而能够根据抛光膜表面不同位置的高度对抛光膜进行有针对性得修正,从而使得抛光膜各处的平面度一致,保证抛光片的加工精度。

附图说明

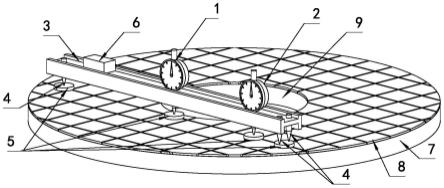

18.图1为本发明实施例1双面抛光机抛光膜平面度检测工装使用示意图;

19.图2为本发明实施例1双面抛光机抛光膜平面度检测工装结构示意图;

20.图3为本发明实施例2双面抛光机抛光膜平面度检测工装使用示意图;

21.图4为本发明实施例2双面抛光机抛光膜平面度检测工装结构示意图;

22.图5为本发明实施例2双面抛光机抛光膜平面度检测工装主视图;

23.图6为内高外低的抛光盘示意图;

24.图7为内低外高的抛光盘示意图;

25.图8为内高外低且规则过渡的抛光盘示意图;

26.图9为内低外高且规则过渡的抛光盘示意图;

27.图10内外圈中间凹陷的抛光盘示意图;

28.图11为内外圈中间鼓起的抛光盘示意图。

29.【主要元件符号说明】

30.1:第一千分表

31.2:第二千分表

32.3:横杆

33.4:支脚

34.5:垫片

35.6:配重块

36.7:抛光盘

37.8:抛光膜

38.9:抛光膜内孔

具体实施方式

39.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的双面抛光机抛光膜平面度检测方法其具体实施方式、结构、特征及其功效,详细说明如后。

40.请参阅图1-2,其为本发明实施例1双面抛光机抛光膜平面度检测工装的各部分示意图,该检测工装包括支撑架以及固定在支撑架上的第一千分表1和第二千分表2。所述第一千分表1固定在支撑架中间的位置,第二千分表2位于第一千分表1的一侧。

41.其中所述的支撑架包括横杆3和固定在横杆3两端底部的支脚4,上述第一千分表和第二千分表均固定在横杆3上。较佳的,所述支脚4共有3个,横杆3的一端固定有一个支脚4,另一端固定有两个支脚4,且上述3个支脚4不在同一直线上。

42.在该实施例中,所述横杆3为具有足够刚度的工字型支架,具有较强的抗变形能力,其由灰口铸铁制成,尺寸为20mm

×

30mm

×

lmm。为增强刚性,沿该横杆3的长度方向,在上下两个面的中间位置,开深度5mm,宽度10mm,长lmm的沟槽,并在该横杆3的中间打孔用来安装第一千分表1,然后在距第一千分表1的右侧nmm处再打一孔,装第二千分表2,其中l=sqrt((d/2)

2-((d/2)

2-a));n=sqrt(((d/2-r/2)/2)

2-(d/2+a)2),d为抛光盘7盘外径;d为抛光盘内孔直径;a为第一千分表距抛光盘内孔边沿的距离,一般取值3-8mm。

43.所述横杆3其中一端距端部mmm处攻一个丝孔,另一端距离端部mmm处并排攻两个间隔分布的丝孔,上述支脚4分别通过一个丝孔固定支撑在横杆3上。较佳的,m取10,并排设置在横杆同一端的两个丝孔之间的间距为20mm,但并不限定于此。在该实施例中,横杆3在靠近第二千分表2的一端设有两个支脚4,在远离第二千分表2的一端仅设一个支脚4。较佳的,三个支脚4之间的连线为等腰三角形,且位于横杆3同一端的两个支脚4的连线为该等腰三角形的底。较佳的,所述第一千分表1和第二千分表2表头的连线经过上述等腰三角形的高。

44.较佳的,所述第一千分表1和第二千分表2均为数显千分表,以便于读数。

45.本发明检测工装还包括多个垫片5,该垫片5由硬质材料制成,分别用于垫在支脚4、第一千分表1表头和第二千分表2表头与抛光膜8之间,以实现该检测工装在软性材质制成的抛光膜8上的无损可靠支撑和检测。在该实施例中,所述垫片5共有4个,均为圆形垫片,位于横杆3同一端的两个支脚4共用一个垫片5,且上述垫片5的材质均为工具钢,直径28-32mm,厚度2.5-3mm。

46.请参阅图3-5,其为本发明实施例2的各部分结构示意图,在该实施例中,所述横杆3上还固定有配重块6,该配重块6具有与第二千分表相同的的重量,且与第二千分表2对称分布在第一千分表1的两侧,以抵消第二千分表2重量带来的偏心,使得整个工装的重心与

支架的重心重合,使得测量结果更加准确。

47.本发明双面抛光机抛光膜平面度检测工装的具体使用步骤详述如下:

48.步骤1:工装零位校正:将4个垫片放在0级大理石平台上,将工装的支脚和千分表表头分别放在相应的垫片上,校正第一千分表1和第二千分表2到0位。

49.步骤2、将垫片5按照零位校正时的顺序依次放在抛光膜上,将上述校正后的工装在垫片上,其中垫在第一千分表1表头下方的垫片5紧贴抛光膜内孔9,垫片的外周面与抛光膜内孔9相切,使得第一千分表1位于抛光膜8的内圈;垫在支脚4下方的垫片5则位于抛光膜8外部边缘处,使得支脚4位于抛光膜8的外圈,以使得两端支脚的垫片5与抛光膜内孔9之间的间距一致,第二千分表2则能够对抛光膜8内外圈中间的位置进行测量。较佳的,本发明4个垫片5的中心在同一直线上。所述第一千分表1、第二千分表2的表头均位于垫片5的中间位置,但并不限定于此。

50.步骤3、读取第一千分表1的数值,若数值为正,表明抛光膜8内圈高,图图6所示;若数值为负,则表明抛光膜8外圈高,如图7所示。

51.步骤4、修盘,根据正负值确定修正轮转动方向,正值修正轮正转,负值修正轮反转。

52.对抛光膜平面度更进一步的判定:第一千分表1的读数为c,第二千分表2的读数为b,其中c的参考值为0,b值的参考值为c/2。盘面中间凸或凹的高度e=b-c/2。

53.若c值为0,说明抛光盘7的内圈和外圈的高度一致。此时,若b值=c/2=0,则说明抛光膜7各处平齐,无需修盘;若b值<0,则说明抛光盘7内外圈平齐,但中间凹陷,如图10所示,修整轮采取正反转相结合的方式修盘;若b值>c/2,则说明抛光盘7内外圈平齐,但中间凸出,如图11所示,修整轮采用正返转相结合的方式修盘。

54.若c值为正,说明抛光盘7内高外低。此时若b值<c/2,说明抛光膜7在内圈高于外圈的同时,盘面中间凹陷;此时若b值=c/2,说明抛光盘7在内圈高于外圈的同时,盘面中间为平直的斜面,即盘面由内向外逐渐降低,如图8所示;此时若b值>c/2,则说明抛光盘7在内圈高于外圈的同时,盘面中间凸出;修盘时修正轮自转方向与下盘自转方向相同,即正修。正修结束若a值符合要求但b值不符合工艺要求,再采取正返修相结合的方式修盘,保持a值不变,使b值达到工艺要求内。

55.若c值为负,说明抛光膜内低外高。此时若b值<c/2,说明抛光盘7在内圈低于外圈的同时,盘面中间凹陷;此时若b值=c/2,说明抛光盘7在内圈低于外圈的同时,盘面中间为平直的斜面,即盘面由内向外逐渐升高,如图9所示此时若b值>c/2,则说明抛光盘7在内圈低于外圈的同时,盘面中间凸出。修盘时修正轮自转方向与下盘自转方向相反的方式,即反修。正修结束若a值符合要求但b值不符合工艺要求,再采取正返修相结合的方式修盘,保持a值不变,使b值达到工艺要求内。

56.以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1