一种利用激光3D打印技术制备的耐磨复合材料及方法

一种利用激光3d打印技术制备的耐磨复合材料及方法

技术领域

1.本发明涉及耐磨复合材料技术领域,尤其涉及一种利用激光3d打印技术制备的耐磨复合材料及方法。

背景技术:

2.耐磨材料主要包括金属及其合金、非金属(陶瓷、塑料)以及金属陶瓷复合材料。美国金属陶瓷研究委员会(astm)给金属陶瓷复合材料下的定义是:“一种由金属或合金与一种或多种陶瓷相组成的非均质的复合材料,其中后者约占15到85体积百分率,同时在制备温度下,金属相与陶瓷相间的溶解度是较微末的。”理论上,金属陶瓷复合材料兼具金属与陶瓷的优点,如硬度高、熔点高、刚度强、化学稳定性好等特点。随着工业的高速发展,金属陶瓷复合材料是耐磨材料的发展趋势。耐磨材料常用的制备方法有粉末冶金法、铸造法等。粉末冶金法是将陶瓷粉末和金属粉末混合均匀后,加入一定量的成形剂进行造粒,压制成型后进行烧结。但是单一采用粉末冶金法难以得到最好的性能。铸造法制备复合材料具有成本低廉、工艺简单灵活的优点,但是成形后晶粒粗大,组织缺陷较多,存在较大的残余应力,不利于复合材料的耐磨性。因此,开发耐磨材料的先进成形技术已成为研究热点之一。

3.目前,激光3d打印是一种基于增材制造思想的近净成形技术,它是利用激光热源对粉末进行烧结或熔化而制备出任意形状的制件,其成形不受材料熔点等因素的限制,可以实现三维复杂造型结构件或功能梯度材料的整体近净成形,而且所制备材料具有优异的力学性能和化学性能。激光3d打印极速加热与冷却的特点,使成形材料具有细小晶粒和致密组织,既有利于耐磨性的提升,又可省去传统粉末冶金法所需的二次加工配合,能够真正实现数字化、智能化加工。因此,利用激光3d打印成形技术制备金刚石增强金属陶瓷复合材料具有广阔的应用前景。

4.而利用激光3d打印技术制备金刚石增强金属陶瓷复合材料存在的问题是,金刚石颗粒与一般金属及陶瓷相都不发生反应也几乎不互溶,摩擦过程中容易发生颗粒脱落降低耐磨性。

技术实现要素:

5.针对上述问题中存在的不足之处,本发明提供一种利用激光3d打印技术制备的耐磨复合材料及方法。

6.为实现上述目的,本发明提供一种利用激光3d打印技术制备的耐磨复合材料,包括:

7.金属基体相、增强相颗粒和过渡金属,所述过渡金属覆盖于所述增强相颗粒表面,且所述增强相颗粒分散于所述金属基体相中;

8.其中,所述金属基体相为钴、钴合金、镍或镍合金,所述增强相颗粒为金刚石颗粒和碳化硅颗粒,所述过渡金属为钨或铬,所述金属基体相质量分数为70%-89%,所述金刚石颗粒质量分数为5%-10%,所述碳化硅颗粒质量分数为5%-15%,所述过渡金属质量分

数为1%-5%。

9.优选的是,所述金刚石颗粒通过磁控溅射法将所述过渡金属覆盖于所述金刚石颗粒表面。

10.本发明还提供一种利用激光3d打印技术制备耐磨复合材料的方法,包括:

11.筛选合适的增强相颗粒,所述增强相颗粒为金刚石颗粒和碳化硅颗粒;

12.利用磁控溅射法对所述金刚石颗粒表面进行改性;

13.将改性后的所述金刚石颗粒、所述碳化硅颗粒和金属基体进行混合,得到混合材料;

14.利用激光熔化3d打印技术将所述混合材料制备获得复合材料。

15.优选的是,所述金刚石颗粒尺寸为40-60μm,纯度不低于99.99%,所述碳化硅颗粒粒径为15-65μm,所述金属基体粒径为15-65μm,纯度不低于99.9%。

16.优选的是,利用磁控溅射法对所述金刚石颗粒表面进行改性包括:

17.采用过渡金属作为溅射靶材,利用磁控溅射方法在所述金刚石颗粒表面镀覆一定厚度的过渡金属层;

18.其中,磁控溅射机抽真空至1

×

10-3

pa,通入溅射纯ar气,溅射功率为320w;所述为溅射靶材与所述金刚石颗粒的距离为60mm,沉积速率0.2nm/s。

19.优选的是,所述过渡金属为钨或铬,纯度为99.9wt%。

20.优选的是,将改性后的所述金刚石颗粒、所述碳化硅颗粒和金属基体进行混合,得到混合材料包括:

21.将所述金属基体与改性后的所述金刚石颗粒、所述碳化硅颗粒按照所述金属基体质量分数为70%-89%、改性后的所述金刚石颗粒质量分数为5%-10%、所述碳化硅颗粒质量分数为5%-15%的比例进行机械混合。

22.优选的是,所述激光熔化3d打印技术中的工艺参数包括:扫描速度为300-900mm/s,扫描间距为0.04mm-0.08mm,激光功率为110w-200w。

23.与现有技术相比,本发明的有益效果为:

24.本发明采用激光3d打印技术制造金刚石增强金属陶瓷耐磨材料,即采用金刚石进一步强化sic基金属陶瓷材料,实现超强的耐磨性能,并且提升材料的导热能力,能够在加工和应用过程中保护材料,提升服役寿命;通过添加钨或铬作为过渡金属,改善金刚石与金属基体的界面结合性,提高金刚石与金属基体的结合强度,同时提升材料的加工性能。

附图说明

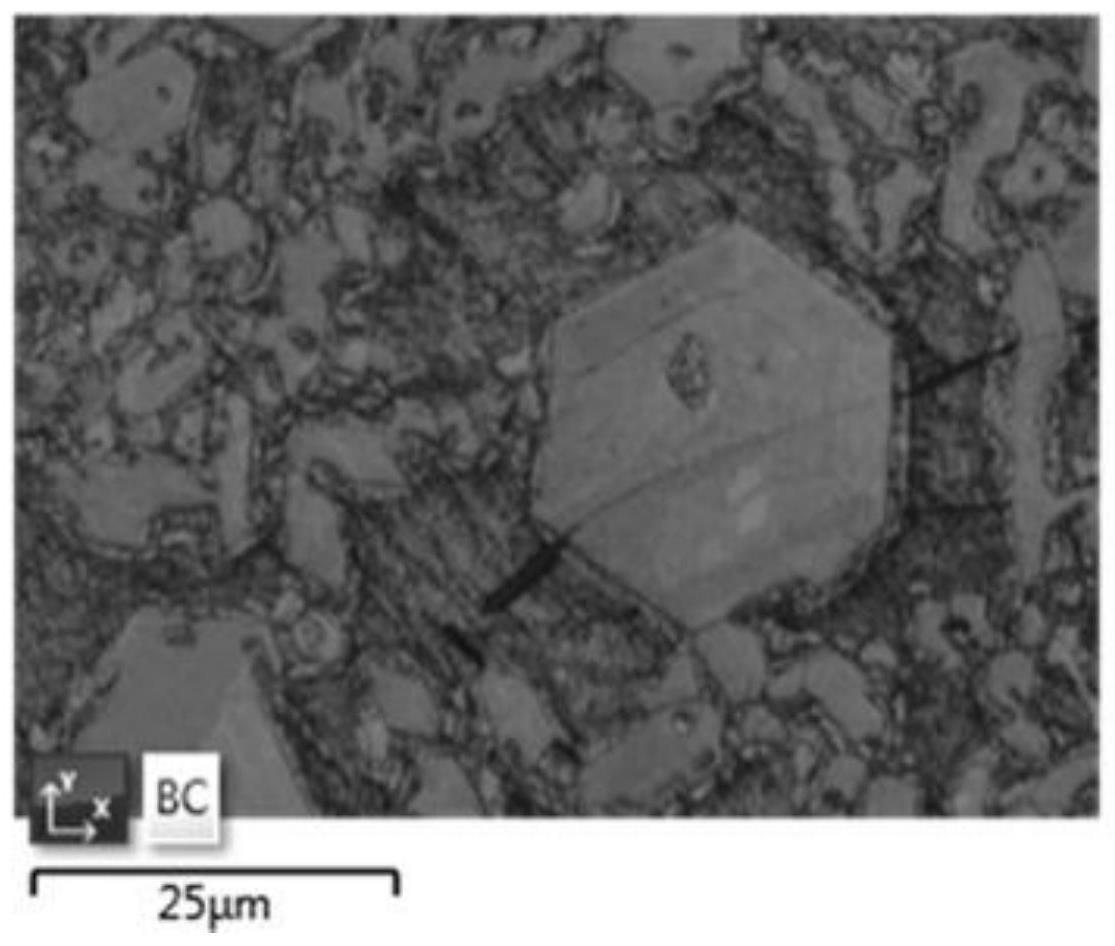

25.图1是一实施例金刚石增强碳化硅钴基复合材料的sem图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.下面结合附图1对本发明做进一步的详细描述:

28.本发明提供一种利用激光3d打印技术制备的耐磨复合材料,包括:

29.金属基体相、增强相颗粒和过渡金属,过渡金属覆盖于增强相颗粒表面,且增强相颗粒分散于金属基体相中;

30.其中,金属基体相为钴、钴合金、镍或镍合金,增强相颗粒为金刚石颗粒和碳化硅颗粒,过渡金属为钨或铬,金属基体相质量分数为70%-89%,金刚石颗粒质量分数为5%-10%,碳化硅颗粒质量分数为5%-15%,过渡金属质量分数为1%-5%。

31.进一步地,金刚石颗粒通过磁控溅射法将过渡金属覆盖于金刚石颗粒表面。

32.在本实施例中,利用激光3d打印技术制备耐磨复合材料的方法,包括:

33.筛选合适的增强相颗粒,增强相颗粒为金刚石颗粒和碳化硅颗粒,金刚石颗粒尺寸为40-60μm,纯度不低于99.99%,碳化硅颗粒粒径为15-65μm,金属基体粒径为15-65μm,纯度不低于99.9%;

34.利用磁控溅射法对金刚石颗粒表面进行改性;

35.具体地,采用过渡金属作为溅射靶材,利用磁控溅射方法在金刚石颗粒表面镀覆一定厚度的过渡金属层;

36.其中,磁控溅射机抽真空至1

×

10-3

pa,通入溅射纯ar气,溅射功率为320w;为溅射靶材与金刚石颗粒的距离为60mm,沉积速率0.2nm/s;过渡金属为钨或铬,纯度为99.9wt%。

37.将改性后的金刚石颗粒、碳化硅颗粒和金属基体进行混合,得到混合材料,金属基体为气雾化或水雾化粉末,粒径分布为15-65μm,纯度不低于99.9%;

38.利用激光熔化3d打印技术将混合材料制备获得复合材料,选择较高的激光功率保证过渡金属与金刚石表面发生完全反应同时避免金属基体烧损,扫描速度为300-900mm/s,扫描间距为0.04mm-0.08mm的工艺参数进行激光3d打印成形;将激光选区熔化制备的金刚石增强陶瓷金属复合材料进行表面切割,喷砂处理。

39.进一步地,将改性后的金刚石颗粒、碳化硅颗粒和金属基体进行混合,得到混合材料包括:

40.将金属基体与改性后的金刚石颗粒、碳化硅颗粒按照金属基体质量分数为70%-89%、改性后的金刚石颗粒质量分数为5%-10%、碳化硅颗粒质量分数为5%-15%的比例进行机械混合。

41.再进一步地,在选择较高的激光功率保证过渡金属与金刚石表面发生完全反应同时避免金属基体烧损时,优选激光功率范围在110w-200w之间。

42.本发明的制备方法通过对金刚石颗粒表面改性,即将过渡金属覆盖在金刚石颗粒表面,改善金刚石颗粒与金属基体的界面结合性,提高金刚石与金属基体的结合强度,同时提升材料的加工性能。另外,碳化硅陶瓷具有耐高温、抗热震、耐磨、重量轻及非常好的导热性能和导电性,且在1400℃高温环境中强度不受影响。因此,加入碳化硅能够显著提升复合材料的耐磨性和服役寿命。即本发明采用激光3d打印技术制造金刚石增强金属陶瓷耐磨材料,能够获得组织致密晶粒细小的金属陶瓷复合材料,并且激光3d打印技术可以制备出复杂形状的耐磨材料零部件,如航空发动机叶片、喷嘴导叶等,拓展了耐磨复合材料的工业适用性并拓宽商业化生产市场。

43.下面结合具体实施案例具体说明本发明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。一些不偏离本发明构思的非实质性改动,例如以具

有相同或相似技术效果的技术特征简单改变或替换,均属本发明权利保护范围。

44.实施例1

45.钴78%,钨2%,金刚石5%,碳化硅15%。

46.本实施提供的耐磨材料的制备方法如下:

47.选择平均尺寸为40μm的金刚石颗粒和平均粒径为20μm的碳化硅粉末,利用磁控溅射法对金刚石颗粒进行表面改性;

48.选择等离子球化制备的球形钴粉,其粒度分布为15-65μm,将钴粉与增强相颗粒按照钴粉的质量分数78%、碳化硅的质量分数15%、金刚石/钨的质量分数7%的比例进行机械混合;

49.选择激光3d打印技术中的激光选区熔化技术(所有实例中均采用eosm100 3d打印设备,不再赘述),选择较高的激光功率120w,保证钨与金刚石表面发生完全反应同时避免钴基体烧损,扫描速度为400mm/s,扫描间距为0.05mm的工艺参数进行激光选区熔化成形。将激光选区熔化制备的金刚石增强碳化硅钴复合材料进行表面切割,喷砂处理。

50.具体效果:本发明所述的方法实现了增强相碳化硅、金刚石与金属基体的紧密结合,所制备的金刚石增强碳化硅钴复合材料相对密度为98%,孔隙极少。复合材料制件的显微硬度为1028hv,如图1所示。而未添加强化相的原始钴基体的显微硬度是600hv,仅添加sic增强相后显微硬度为874hv。

51.实施例2

52.一种金刚石增强钴碳化硅耐磨复合材料,其由如下重量百分比的各组分制成:钴80%,钨1%,金刚石3%,碳化硅16%。

53.本实施提供的耐磨材料的制备方法如下:

54.选择平均尺寸为40μm的金刚石颗粒和平均粒径为20μm的碳化硅粉末,利用磁控溅射法对金刚石颗粒进行表面改性;

55.选择等离子球化制备的球形钴粉,其粒度分布为15-65μm,将钴粉与增强相颗粒按照钴粉的质量分数80%、碳化硅的质量分数16%、金刚石/钨的质量分数4%的比例进行机械混合;

56.选择激光3d打印技术中的激光选区熔化技术,选择较高的激光功率140w,保证钨与金刚石表面发生完全反应同时避免钴基体烧损,扫描速度为600mm/s,扫描间距为0.05mm的工艺参数进行激光选区熔化成形。将激光选区熔化制备的金刚石增强碳化硅钴复合材料进行表面切割,喷砂处理。

57.本发明所述的方法实现了增强相碳化硅、金刚石与金属基体的紧密结合,所制备的金刚石增强碳化硅钴复合材料相对密度为98.5%,孔隙极少。复合材料制件的显微硬度为1021hv,具有较高的耐磨性。

58.实施例3

59.一种金刚石增强钴碳化硅耐磨复合材料,其由如下重量百分比的各组分制成:钴82%,钨2%,金刚石5%,碳化硅11%。

60.本实施提供的耐磨材料的制备方法如下:

61.选择平均尺寸为40μm的金刚石颗粒和平均粒径为20μm的碳化硅粉末,利用磁控溅射法对金刚石颗粒进行表面改性;

62.选择等离子球化制备的球形钴粉,其粒度分布为15-65μm,将钴粉与增强相颗粒按照钴粉的质量分数82%、碳化硅的质量分数11%、金刚石/钨的质量分数7%的比例进行机械混合;

63.选择激光3d打印技术中的激光选区熔化技术,选择较高的激光功率130w,保证钨与金刚石表面发生完全反应同时避免钴基体烧损,扫描速度为500mm/s,扫描间距为0.06mm的工艺参数进行激光选区熔化成形。将激光选区熔化制备的金刚石增强碳化硅钴复合材料进行表面切割,喷砂处理。

64.本发明所述的方法实现了增强相碳化硅、金刚石与金属基体的紧密结合,所制备的金刚石增强碳化硅钴复合材料相对密度为98.4%,孔隙极少。复合材料制件的显微硬度为1015hv,具有较高的耐磨性。

65.实施例4

66.一种金刚石增强钴碳化硅耐磨复合材料,其由如下重量百分比的各组分制成:钴85%,钨3%,金刚石5%,碳化硅7%。

67.本实施提供的耐磨材料的制备方法如下:

68.选择平均尺寸为40μm的金刚石颗粒和平均粒径为20μm的碳化硅粉末,利用磁控溅射法对金刚石颗粒进行表面改性;

69.选择等离子球化制备的球形钴粉,其粒度分布为15-65μm,将钴粉与增强相颗粒按照钴粉的质量分数85%、碳化硅的质量分数7%、金刚石/钨的质量分数8%的比例进行机械混合;

70.选择激光3d打印技术中的激光选区熔化技术,选择较高的激光功率150w,保证钨与金刚石表面发生完全反应同时避免钴基体烧损,扫描速度为700mm/s,扫描间距为0.07mm的工艺参数进行激光选区熔化成形。将激光选区熔化制备的金刚石增强碳化硅钴复合材料进行表面切割,喷砂处理。

71.本发明所述的方法实现了增强相碳化硅、金刚石与金属基体的紧密结合,所制备的金刚石增强碳化硅钴复合材料相对密度为98.4%,孔隙极少。复合材料制件的显微硬度为1017hv,具有较高的耐磨性。

72.实施例5

73.一种金刚石增强钴碳化硅耐磨复合材料,其由如下重量百分比的各组分制成:钴79%,钨3%,金刚石8%,碳化硅10%。

74.本实施提供的耐磨材料的制备方法如下:

75.选择平均尺寸为40μm的金刚石颗粒和平均粒径为20μm的碳化硅粉末,利用磁控溅射法对金刚石颗粒进行表面改性;

76.选择等离子球化制备的球形钴粉,其粒度分布为15-65μm,将钴粉与增强相颗粒按照钴粉的质量分数79%、碳化硅的质量分数10%、金刚石/钨的质量分数11%的比例进行机械混合;

77.选择激光3d打印技术中的激光选区熔化技术,选择较高的激光功率170w,保证钨与金刚石表面发生完全反应同时避免钴基体烧损,扫描速度为800mm/s,扫描间距为0.08mm的工艺参数进行激光选区熔化成形。将激光选区熔化制备的金刚石增强碳化硅钴复合材料进行表面切割,喷砂处理。

78.本发明所述的方法实现了增强相碳化硅、金刚石与金属基体的紧密结合,所制备的金刚石增强碳化硅钴复合材料相对密度为98.6%,孔隙极少。复合材料制件的显微硬度为1034hv,具有较高的耐磨性。

79.通过上述实施例可知,本技术的复合材料实现了增强相碳化硅、金刚石与金属基体的紧密结合,使得其相对密度比现有技术更高,孔隙更少,其硬度更高,且耐磨性大大提升。

80.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1