面向机器人恒力磨抛工艺的工具轨迹离线编程方法及系统

1.本发明涉及抛光领域,具体地,涉及一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法及系统。

背景技术:

2.磨抛是工件表面处理工艺中的一项重要工艺,目前主要依赖于人工,生产环境恶劣、效率低下、质量一致性无法保证,急需向自动化、智能化生产方式转变。机器人恒力磨抛目前在工业中得到了广泛应用,但其在工艺参数优化、轨迹离线编程等方面仍存在技术瓶颈,无法实现复杂零件上的理想材料去除。

3.基于接触力和材料去除模型,可以对刀具路径和工艺参数如磨抛工具的进给速度、进给方向、法向接触力、工具转速进行优化。在圆盘磨抛工艺中,工具倾斜角也可作为一个额外的工艺参数优化。但对于在指定的工件点上实现理想材料去除深度这一任务,可以仅通过规划路径上的工具驻留时间就可以实现。工具驻留时间可以通过求解一个具有进给速度约束的线性最小二乘方程得到。利用相邻磨抛路径材料去除轮廓之间的重叠,可以优化路径间隔以进一步减小残差高度。xi等提出了一种抛光路径规划算法,可以实现自由曲面工件上的材料均匀去除。liao等提出了一种打磨力规划算法,可以实现预期的材料去除轮廓。

4.对于结构复杂的工件,如果在单个区域中规划工具路径,则很难实现表面的均匀一致磨抛。近年来,研究人员提出了不同的基于区域划分的加工路径规划方法,比如基于表面拓扑和法线方向,将自由曲面分成多个平坦面。然后,确定每个平坦面片的工具移动方式和扫掠方向。atkar等人提出了一种分层次路径规划方法,该方法根据表面几何形状自动分割表面,以获取简单的子区域。olivieri等提出了一种基于曲面曲率、法线方向和曲面拓扑的连续曲面分割方法生成扫掠路径。除了基于几何信息的表面分割方法以外,还有基于特定任务的约束,如加工误差分布,与方向有关的机器人刚度和局部干涉避免。

5.因此,目前基于接触力模型的磨抛路径和工艺参数规划研究还有几个尚未解决的关键问题:一、针对端磨工艺中的“边-面”接触,如何半解析和数值地建立磨抛工具法向接触力和法向位移的非线性关系,以及如何计算接触区域内的压强分布,从而能得到材料去除率与各工艺参数间的显式关系;二、对于高复杂性的曲面工件,如汽车轮毂,现有的表面分割方法难以在具有多根辐条、凹槽,以及多种复杂子结构的工件点云上实现。

6.专利文献cn105269565b(申请号:cn201510718150.0)公开了一种六轴磨抛工业机器人离线编程及修正方法,具体包括建立模型、提取工件加工路径信息、点数据处理、生成机器人加工运动关节角、生成机器人加工运动轨迹、机器人磨抛加工运动仿真、生成机器人运动关键参数转换模块和代码、砂带位置修正、位姿和奇异位形修正以及磨抛工作环境的修正。但该发明不能在在复杂工件曲面上高效的生成最优的磨抛路径。

技术实现要素:

7.针对现有技术中的缺陷,本发明的目的是提供一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法及系统。

8.根据本发明提供的一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法,包括:

9.步骤s1:建立及标定工具工件的数值接触力模型和材料去除模型;

10.步骤s2:根据冗余材料分布迭代搜索高优先级的磨抛子区域;

11.步骤s3:通过材料去除模型在提取的子区域内规划最优初始路径方向、最优工具驻留时间和最优相邻磨抛路径间隔;

12.重复执行步骤s1至步骤s3,直到工件表面材料去除达到预设的深度,输出对应机器人系统的可执行运动指令。

13.优选地,在所述步骤s1中:

14.所述数值接触力模型将工件曲面表示为离散点云,基于非线性应力-应变关系及点-面数值距离公式,计算恒磨抛力下工件点云上的接触压强分布;

15.所述材料去除模型,根据所述的数值接触力模型,预测磨抛工具在工件点云上进给时产生的材料去除深度;

16.所述工件点云通过三维cad模型或者三维扫描仪扫描得到,工件点云在世界坐标系下表示为:

[0017][0018]

其中,n是工件采样点的数目,wk为第k个工件采样点,xk为工件采样点的x坐标,yk为工件采样点的y坐标,zk为工件采样点的z坐标;

[0019]

所设磨抛工具安装在机器人末端,机器人通过磨抛工具对工件施加沿工件法线方向的正压力,沿工件法线方向的正压力为法向接触力,磨抛工具由主轴驱动高速旋转,用于去除工件表面的多余材料,磨抛工具由i个垂直于磨抛盘底面的虚拟弹簧组成,所述法向接触力计算为所有离散圆盘点的压强的加权总和:

[0020][0021]

其中,fn为法向接触力,i为离散的虚拟弹簧数目,h为磨抛盘的厚度;

[0022]

所述接触压强分布根据非线性应力-应变关系:计算得到;

[0023]

其中,hi是圆盘上第i个离散点的接触深度,pi是第i个离散点的接触压强,e定义为非线性材料模量,β定义为应力-应变幂指数,通过工具加载实验确定,δsi为圆盘工具上离散单元的面积;

[0024]

法向接触力保持为fd,最大接触深度h0根据数值接触力模型估计得到,根据应力-应变关系计算接触压强分布,通过牛顿割线法迭代求解在工具标架{o

t

}处的最大接触深度h0。

[0025]

优选地,在所述步骤s2中:

[0026]

所述子区域为满足空间距离及法向变化限制的工件点云邻域;

[0027]

优先级指标为子区域内以高斯核函数作为权重的冗余材料深度加权和;

[0028]

子区域搜索方法选择优先级指标最大的工件点作为高优先级磨抛子区域的中心点;

[0029]

所述磨抛子区域定义为工件点wi的邻域,为所有到该中心点wi的方向加权距离小于ri的工件点的集合:

[0030]

subregioni={wk|dist(wi,wk)≤ri}

[0031]

其中,subregioni表示第i个子区域,ri定义为兴趣半径,是人工选取的参数;dist表示方向加权距离函数,定义如下:

[0032][0033]

其中,表示工件点wk处的法线方向,n

wi

表示工件点wi处的法线方向,wo是工件点法向变化相对于工件点位置变化的权重系数,权重系数由以dist(wi,wk)为自变量的高斯核函数给出:

[0034][0035]

其中,rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,σ=αri,α的数值在预设区间;由于定位所述磨抛子区域时需要考虑加工效率,假设工具标架为{o

t

},工件点为wi,工具移动成本dist({o

t

},wi)定义为:

[0036][0037]

其中,n

t

表示磨抛盘的轴向,所述优先级指标在每个采样的工件点处定义;优先级指标包括两部分:第一部分为平均冗余材料深度,第二部分反映了工具移动成本;

[0038][0039]

其中,priori表示第i个子区域的优先级指标,wm为工具移动成本相对于平均冗余材料深度的权重系数;选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0040][0041]

其中,centerindex

*

表示高优先级磨抛子区域的中心点索引;

[0042]

所述高优先级子区域因此定义如下:

[0043][0044]

其中,subregion

*

表示生成的高优先级磨抛子区域;

[0045]

在每个生成的高优先级磨抛子区域内,选择平行路径的磨抛方式,路径方向平行于y轴,待优化的变量有路径的方向角θ,位置xn及每条路径上工具驻留的时间tn。

[0046]

优选地,在所述步骤s3中:

[0047]

所述最优初始路径方向为被选择为覆盖子区域内冗余材料最多的方向;

[0048]

所述最优工具驻留时间利用材料去除模型,通过求解以磨抛路径附近冗余材料深度最小化为目标、以机器人进给速度及速度变化为约束的线性最小二乘问题得到;

[0049]

所述最优相邻磨抛路径间隔通过求解以相邻路径间冗余材料深度均方差最小化

为目标的单峰函数极值问题得到。

[0050]

优选地,所述最优路径方向角θ定义为包含冗余材料最多的方向,公式如下:

[0051][0052]

其中,θ

*

表示最优的路径方向角,rek表示第k个工件点的冗余材料深度;度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0053][0054]

其中,φ(x)表示上式定义的去除轮廓函数,w表示磨抛路径的宽度;

[0055]

所述磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影由下式给出:

[0056][0057]

工具轴与由工具进给方向和近似的工件法向确定的面位于同一平面,对于每个采样路径点工具姿态由下式给出:

[0058][0059]

其中θ为圆盘与工件切平面的夹角,为第j个路径点的法向,f为工具进给方向,r为工具半径;

[0060]

用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j个工具采样位置处的材料去除率;所述所有采样路径点处的驻留时间tn记为:

[0061][0062]

ti(i=1,2,

…

,|qn|)为工具在第i个路径点的驻留时间,|qn|为路径点的采样个数;则材料去除深度等于mrn·

tn;

[0063]

由于规划工具驻留时间的目的是将去除所有冗余材料,工具驻留时间t

n*

通过求解如下带约束的线性最小二乘问题得到:

[0064][0065]

s.t.t

min

≤tn≤t

max

[0066]

其中,t

min

和t

max

表示工具在某一工件点最短和最长的停留时间;在机器人运动指令中,所述进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

;

[0067]

将进给速度变化限制作为额外的约束加入上式中,得到:

[0068]

[0069]

s.t.t

min

≤tn≤t

max

[0070]

其中代表工具驻留时间差分矩阵;

[0071]

第n条磨抛路径为x=xn规划好后,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

,工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0072][0073][0074]

其中,x

n+1*

为下一个最优的磨抛路径位置,l为冗余材料分布的方差;

[0075]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

,将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

;

[0076]

所述局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径到达子区域左右边界时停止,所述高优先级磨抛子区域搜索算法根据更新后的工件表面冗余材料分布生成新的高优先级磨抛子区域,直到工件上材料去除达到理想的深度为止。

[0077]

根据本发明提供的一种面向机器人恒力磨抛工艺的工具轨迹离线编程系统,包括:

[0078]

模块m1:建立及标定工具工件的数值接触力模型和材料去除模型;

[0079]

模块m2:根据冗余材料分布迭代搜索高优先级的磨抛子区域;

[0080]

模块m3:通过材料去除模型在提取的子区域内规划最优初始路径方向、最优工具驻留时间和最优相邻磨抛路径间隔;

[0081]

重复触发模块m1至模块m3,直到工件表面材料去除达到预设的深度,输出对应机器人系统的可执行运动指令。

[0082]

优选地,在所述模块m1中:

[0083]

所述数值接触力模型将工件曲面表示为离散点云,基于非线性应力-应变关系及点-面数值距离公式,计算恒磨抛力下工件点云上的接触压强分布;

[0084]

所述材料去除模型,根据所述的数值接触力模型,预测磨抛工具在工件点云上进给时产生的材料去除深度;

[0085]

所述工件点云通过三维cad模型或者三维扫描仪扫描得到,工件点云在世界坐标系下表示为:

[0086][0087]

其中,n是工件采样点的数目,wk为第k个工件采样点,xk为工件采样点的x坐标,yk为工件采样点的y坐标,zk为工件采样点的z坐标;

[0088]

所设磨抛工具安装在机器人末端,机器人通过磨抛工具对工件施加沿工件法线方向的正压力,沿工件法线方向的正压力为法向接触力,磨抛工具由主轴驱动高速旋转,用于去除工件表面的多余材料,磨抛工具由i个垂直于磨抛盘底面的虚拟弹簧组成,所述法向接触力计算为所有离散圆盘点的压强的加权总和:

[0089][0090]

其中,fn为法向接触力,i为离散的虚拟弹簧数目,h为磨抛盘的厚度;

[0091]

所述接触压强分布根据非线性应力-应变关系:计算得到;

[0092]

其中,hi是圆盘上第i个离散点的接触深度,pi是第i个离散点的接触压强,e定义为非线性材料模量,β定义为应力-应变幂指数,通过工具加载实验确定,δsi为圆盘工具上离散单元的面积;

[0093]

法向接触力保持为fd,最大接触深度h0根据数值接触力模型估计得到,根据应力-应变关系计算接触压强分布,通过牛顿割线法迭代求解在工具标架{o

t

}处的最大接触深度h0。

[0094]

优选地,在所述模块m2中:

[0095]

所述子区域为满足空间距离及法向变化限制的工件点云邻域;

[0096]

优先级指标为子区域内以高斯核函数作为权重的冗余材料深度加权和;

[0097]

子区域搜索方法选择优先级指标最大的工件点作为高优先级磨抛子区域的中心点;

[0098]

所述磨抛子区域定义为工件点wi的邻域,为所有到该中心点wi的方向加权距离小于ri的工件点的集合:

[0099]

subregioni={wk|dist(wi,wk)≤ri}

[0100]

其中,subregioni表示第i个子区域,ri定义为兴趣半径,是人工选取的参数;dist表示方向加权距离函数,定义如下:

[0101][0102]

其中,表示工件点wk处的法线方向,n

wi

表示工件点wi处的法线方向,wo是工件点法向变化相对于工件点位置变化的权重系数,权重系数由以dist(wi,wk)为自变量的高斯核函数给出:

[0103][0104]

其中,rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,σ=αri,α的数值在预设区间;由于定位所述磨抛子区域时需要考虑加工效率,假设工具标架为{o

t

},工件点为wi,工具移动成本dist({o

t

},wi)定义为:

[0105][0106]

其中,n

t

表示磨抛盘的轴向,所述优先级指标在每个采样的工件点处定义;优先级指标包括两部分:第一部分为平均冗余材料深度,第二部分反映了工具移动成本;

[0107][0108]

其中,priori表示第i个子区域的优先级指标,wm为工具移动成本相对于平均冗余材料深度的权重系数;选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0109][0110]

其中,centerindex

*

表示高优先级磨抛子区域的中心点索引;

[0111]

所述高优先级子区域因此定义如下:

[0112][0113]

其中,subregion

*

表示生成的高优先级磨抛子区域;

[0114]

在每个生成的高优先级磨抛子区域内,选择平行路径的磨抛方式,路径方向平行于y轴,待优化的变量有路径的方向角θ,位置xn及每条路径上工具驻留的时间tn。

[0115]

优选地,在所述模块m3中:

[0116]

所述最优初始路径方向为被选择为覆盖子区域内冗余材料最多的方向;

[0117]

所述最优工具驻留时间利用材料去除模型,通过求解以磨抛路径附近冗余材料深度最小化为目标、以机器人进给速度及速度变化为约束的线性最小二乘问题得到;

[0118]

所述最优相邻磨抛路径间隔通过求解以相邻路径间冗余材料深度均方差最小化为目标的单峰函数极值问题得到。

[0119]

优选地,所述最优路径方向角θ定义为包含冗余材料最多的方向,公式如下:

[0120][0121]

其中,θ

*

表示最优的路径方向角,rek表示第k个工件点的冗余材料深度;度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0122][0123]

其中,φ(x)表示上式定义的去除轮廓函数,w表示磨抛路径的宽度;

[0124]

所述磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影由下式给出:

[0125][0126]

工具轴与由工具进给方向和近似的工件法向确定的面位于同一平面,对于每个采样路径点工具姿态由下式给出:

[0127][0128]

其中θ为圆盘与工件切平面的夹角,为第j个路径点的法向,f为工具进给方向,r

为工具半径;

[0129]

用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j个工具采样位置处的材料去除率;所述所有采样路径点处的驻留时间tn记为:

[0130][0131]

ti(i=1,2,

…

,|qn|)为工具在第i个路径点的驻留时间,|qn|为路径点的采样个数;则材料去除深度等于mrn·

tn;

[0132]

由于规划工具驻留时间的目的是将去除所有冗余材料,工具驻留时间t

n*

通过求解如下带约束的线性最小二乘问题得到:

[0133][0134]

s.t.t

min

≤tn≤t

max

[0135]

其中,t

min

和t

max

表示工具在某一工件点最短和最长的停留时间;在机器人运动指令中,所述进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

;

[0136]

将进给速度变化限制作为额外的约束加入上式中,得到:

[0137][0138]

s.t.t

min

≤tn≤t

max

[0139]

其中代表工具驻留时间差分矩阵;

[0140]

第n条磨抛路径为x=xn规划好后,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

,工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0141][0142][0143]

其中,x

n+1*

为下一个最优的磨抛路径位置,l为冗余材料分布的方差;

[0144]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

,将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

;

[0145]

所述局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径到达子区域左右边界时停止,所述高优先级磨抛子区域搜索算法根据更新后的工件表面冗余材料分布生成新的高优先级磨抛子区域,直到工件上材料去除达到理想的深度为止。

[0146]

与现有技术相比,本发明具有如下的有益效果:

[0147]

1、使用本发明开展力控磨抛,可使得工业机器人能在复杂工件曲面上高效的生成

最优的磨抛路径,从而提高加工精度;

[0148]

2、本方法高效实用,适用于一般形状的磨抛工具及工件曲面。

附图说明

[0149]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

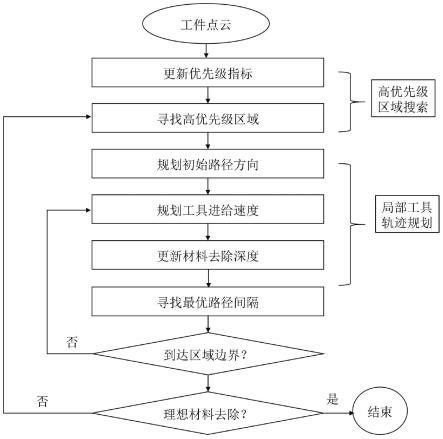

[0150]

图1为本发明所提出的算法流程图;

[0151]

图2为磨抛工具与工件的接触力模型示意图;

[0152]

图3为磨抛子区域示意图;

[0153]

图4为子区域内的磨抛路径示意图;

[0154]

图5为轮毂零件上的冗余材料分布更新图;

[0155]

图6为仿真结果图;

[0156]

图7为轮毂零件前10个子区域内规划的磨抛路径。

具体实施方式

[0157]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0158]

实施例1:

[0159]

本发明提供了一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法。该方法以在复杂工件曲面上实现理想的材料去除量为目标。首先,为了预测工件曲面上的材料去除深度,本方法基于非线性应力应变关系建立工件点云上的接触压强分布模型。通过使用高斯核函数寻找高优先级打磨区域,磨抛工具能够实现工件上冗余材料较多部分的优先打磨。通过使用zig-zag路径并优化初始路径方向,磨抛工具能够沿着高优先级区域内冗余材料量最大的方向打磨。通过在高优先级打磨区域内建立以冗余材料深度均方差最小化为目标、以机器人进给速度及速度变化为约束的刀具进给速度及相邻路径间距优化模型,使用带约束的线性最小二乘算法求解该模型,获得高优先级区域内的工具轨迹。最终,通过迭代生成高优先级区域并在其内规划工具轨迹,直到整个工件曲面上的材料去除深度到达理想值。生成的工具轨迹可根据具体的机器人系统生成可执行文件。

[0160]

根据本发明提供的一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法,如图1-图7所示,包括:

[0161]

步骤s1:建立及标定工具工件的数值接触力模型和材料去除模型;

[0162]

具体地,在所述步骤s1中:

[0163]

所述数值接触力模型将工件曲面表示为离散点云,基于非线性应力-应变关系及点-面数值距离公式,计算恒磨抛力下工件点云上的接触压强分布;

[0164]

所述材料去除模型,根据所述的数值接触力模型,预测磨抛工具在工件点云上进给时产生的材料去除深度;

[0165]

所述工件点云通过三维cad模型或者三维扫描仪扫描得到,工件点云在世界坐标系下表示为:

[0166][0167]

其中,n是工件采样点的数目,wk为第k个工件采样点,xk为工件采样点的x坐标,yk为工件采样点的y坐标,zk为工件采样点的z坐标;

[0168]

所设磨抛工具安装在机器人末端,机器人通过磨抛工具对工件施加沿工件法线方向的正压力,沿工件法线方向的正压力为法向接触力,磨抛工具由主轴驱动高速旋转,用于去除工件表面的多余材料,磨抛工具由i个垂直于磨抛盘底面的虚拟弹簧组成,所述法向接触力计算为所有离散圆盘点的压强的加权总和:

[0169][0170]

其中,fn为法向接触力,i为离散的虚拟弹簧数目,h为磨抛盘的厚度;

[0171]

所述接触压强分布根据非线性应力-应变关系:计算得到;

[0172]

其中,hi是圆盘上第i个离散点的接触深度,pi是第i个离散点的接触压强,e定义为非线性材料模量,β定义为应力-应变幂指数,通过工具加载实验确定,δsi为圆盘工具上离散单元的面积;

[0173]

法向接触力保持为fd,最大接触深度h0根据数值接触力模型估计得到,根据应力-应变关系计算接触压强分布,通过牛顿割线法迭代求解在工具标架{o

t

}处的最大接触深度h0。

[0174]

步骤s2:根据冗余材料分布迭代搜索高优先级的磨抛子区域;

[0175]

具体地,在所述步骤s2中:

[0176]

所述子区域为满足空间距离及法向变化限制的工件点云邻域;

[0177]

优先级指标为子区域内以高斯核函数作为权重的冗余材料深度加权和;

[0178]

子区域搜索方法选择优先级指标最大的工件点作为高优先级磨抛子区域的中心点;

[0179]

所述磨抛子区域定义为工件点wi的邻域,为所有到该中心点wi的方向加权距离小于ri的工件点的集合:

[0180]

subregioni={wk|dist(wi,wk)≤ri}

[0181]

其中,subregioni表示第i个子区域,ri定义为兴趣半径,是人工选取的参数;dist表示方向加权距离函数,定义如下:

[0182][0183]

其中,表示工件点wk处的法线方向,n

wi

表示工件点wi处的法线方向,wo是工件点法向变化相对于工件点位置变化的权重系数,权重系数由以dist(wi,wk)为自变量的高斯核函数给出:

[0184][0185]

其中,rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,σ=αri,α的数值在预设区间;由于定位所述磨抛子区域时需要考虑加工效率,假设工具标架为{o

t

},工件点为wi,工具移动成本dist({o

t

},wi)定义为:

[0186][0187]

其中,n

t

表示磨抛盘的轴向,所述优先级指标在每个采样的工件点处定义;优先级指标包括两部分:第一部分为平均冗余材料深度,第二部分反映了工具移动成本;

[0188][0189]

其中,priori表示第i个子区域的优先级指标,wm为工具移动成本相对于平均冗余材料深度的权重系数;选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0190][0191]

其中,centerindex

*

表示高优先级磨抛子区域的中心点索引;

[0192]

所述高优先级子区域因此定义如下:

[0193][0194]

其中,subregion

*

表示生成的高优先级磨抛子区域;

[0195]

在每个生成的高优先级磨抛子区域内,选择平行路径的磨抛方式,路径方向平行于y轴,待优化的变量有路径的方向角θ,位置xn及每条路径上工具驻留的时间tn。

[0196]

步骤s3:通过材料去除模型在提取的子区域内规划最优初始路径方向、最优工具驻留时间和最优相邻磨抛路径间隔;

[0197]

具体地,在所述步骤s3中:

[0198]

所述最优初始路径方向为被选择为覆盖子区域内冗余材料最多的方向;

[0199]

所述最优工具驻留时间利用材料去除模型,通过求解以磨抛路径附近冗余材料深度最小化为目标、以机器人进给速度及速度变化为约束的线性最小二乘问题得到;

[0200]

所述最优相邻磨抛路径间隔通过求解以相邻路径间冗余材料深度均方差最小化为目标的单峰函数极值问题得到。

[0201]

具体地,所述最优路径方向角θ定义为包含冗余材料最多的方向,公式如下:

[0202][0203]

其中,θ

*

表示最优的路径方向角,rek表示第k个工件点的冗余材料深度;度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0204][0205]

其中,φ(x)表示上式定义的去除轮廓函数,w表示磨抛路径的宽度;

[0206]

所述磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行

采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影由下式给出:

[0207][0208]

工具轴与由工具进给方向和近似的工件法向确定的面位于同一平面,对于每个采样路径点工具姿态由下式给出:

[0209][0210]

其中θ为圆盘与工件切平面的夹角,为第j个路径点的法向,f为工具进给方向,r为工具半径;

[0211]

用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j个工具采样位置处的材料去除率;所述所有采样路径点处的驻留时间tn记为:

[0212][0213]

ti(i=1,2,

…

,|qn|)为工具在第i个路径点的驻留时间,|qn|为路径点的采样个数;则材料去除深度等于mrn·

tn;

[0214]

由于规划工具驻留时间的目的是将去除所有冗余材料,工具驻留时间t

n*

通过求解如下带约束的线性最小二乘问题得到:

[0215][0216]

s.t.t

min

≤tn≤t

max

[0217]

其中,t

min

和t

max

表示工具在某一工件点最短和最长的停留时间;在机器人运动指令中,所述进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

;

[0218]

将进给速度变化限制作为额外的约束加入上式中,得到:

[0219][0220]

s.t.t

min

≤tn≤t

max

[0221]

其中代表工具驻留时间差分矩阵;

[0222]

第n条磨抛路径为x=xn规划好后,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

,工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0223]

[0224][0225]

其中,x

n+1*

为下一个最优的磨抛路径位置,l为冗余材料分布的方差;

[0226]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

,将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

;

[0227]

所述局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径到达子区域左右边界时停止,所述高优先级磨抛子区域搜索算法根据更新后的工件表面冗余材料分布生成新的高优先级磨抛子区域,直到工件上材料去除达到理想的深度为止。

[0228]

重复执行步骤s1至步骤s3,直到工件表面材料去除达到预设的深度,输出对应机器人系统的可执行运动指令。

[0229]

实施例2:

[0230]

实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

[0231]

本领域技术人员可以将本发明提供的一种面向机器人恒力磨抛工艺的工具轨迹离线编程方法,理解为面向机器人恒力磨抛工艺的工具轨迹离线编程系统的具体实施方式,即所述面向机器人恒力磨抛工艺的工具轨迹离线编程系统可以通过执行所述面向机器人恒力磨抛工艺的工具轨迹离线编程方法的步骤流程予以实现。

[0232]

根据本发明提供的一种面向机器人恒力磨抛工艺的工具轨迹离线编程系统,包括:

[0233]

模块m1:建立及标定工具工件的数值接触力模型和材料去除模型;

[0234]

具体地,在所述模块m1中:

[0235]

所述数值接触力模型将工件曲面表示为离散点云,基于非线性应力-应变关系及点-面数值距离公式,计算恒磨抛力下工件点云上的接触压强分布;

[0236]

所述材料去除模型,根据所述的数值接触力模型,预测磨抛工具在工件点云上进给时产生的材料去除深度;

[0237]

所述工件点云通过三维cad模型或者三维扫描仪扫描得到,工件点云在世界坐标系下表示为:

[0238][0239]

其中,n是工件采样点的数目,wk为第k个工件采样点,xk为工件采样点的x坐标,yk为工件采样点的y坐标,zk为工件采样点的z坐标;

[0240]

所设磨抛工具安装在机器人末端,机器人通过磨抛工具对工件施加沿工件法线方向的正压力,沿工件法线方向的正压力为法向接触力,磨抛工具由主轴驱动高速旋转,用于去除工件表面的多余材料,磨抛工具由i个垂直于磨抛盘底面的虚拟弹簧组成,所述法向接触力计算为所有离散圆盘点的压强的加权总和:

[0241][0242]

其中,fn为法向接触力,i为离散的虚拟弹簧数目,h为磨抛盘的厚度;

[0243]

所述接触压强分布根据非线性应力-应变关系:计算得到;

[0244]

其中,hi是圆盘上第i个离散点的接触深度,pi是第i个离散点的接触压强,e定义为非线性材料模量,β定义为应力-应变幂指数,通过工具加载实验确定,δsi为圆盘工具上离散单元的面积;

[0245]

法向接触力保持为fd,最大接触深度h0根据数值接触力模型估计得到,根据应力-应变关系计算接触压强分布,通过牛顿割线法迭代求解在工具标架{o

t

}处的最大接触深度h0。

[0246]

模块m2:根据冗余材料分布迭代搜索高优先级的磨抛子区域;

[0247]

具体地,在所述模块m2中:

[0248]

所述子区域为满足空间距离及法向变化限制的工件点云邻域;

[0249]

优先级指标为子区域内以高斯核函数作为权重的冗余材料深度加权和;

[0250]

子区域搜索方法选择优先级指标最大的工件点作为高优先级磨抛子区域的中心点;

[0251]

所述磨抛子区域定义为工件点wi的邻域,为所有到该中心点wi的方向加权距离小于ri的工件点的集合:

[0252]

subregioni={wk|dist(wi,wk)≤ri}

[0253]

其中,subregioni表示第i个子区域,ri定义为兴趣半径,是人工选取的参数;dist表示方向加权距离函数,定义如下:

[0254][0255]

其中,表示工件点wk处的法线方向,n

wi

表示工件点wi处的法线方向,wo是工件点法向变化相对于工件点位置变化的权重系数,权重系数由以dist(wi,wk)为自变量的高斯核函数给出:

[0256][0257]

其中,rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,σ=αri,α的数值在预设区间;由于定位所述磨抛子区域时需要考虑加工效率,假设工具标架为{o

t

},工件点为wi,工具移动成本dist({o

t

},wi)定义为:

[0258][0259]

其中,n

t

表示磨抛盘的轴向,所述优先级指标在每个采样的工件点处定义;优先级指标包括两部分:第一部分为平均冗余材料深度,第二部分反映了工具移动成本;

[0260][0261]

其中,priori表示第i个子区域的优先级指标,wm为工具移动成本相对于平均冗余材料深度的权重系数;选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0262][0263]

其中,centerindex

*

表示高优先级磨抛子区域的中心点索引;

[0264]

所述高优先级子区域因此定义如下:

[0265][0266]

其中,subregion

*

表示生成的高优先级磨抛子区域;

[0267]

在每个生成的高优先级磨抛子区域内,选择平行路径的磨抛方式,路径方向平行于y轴,待优化的变量有路径的方向角θ,位置xn及每条路径上工具驻留的时间tn。

[0268]

模块m3:通过材料去除模型在提取的子区域内规划最优初始路径方向、最优工具驻留时间和最优相邻磨抛路径间隔;

[0269]

具体地,在所述模块m3中:

[0270]

所述最优初始路径方向为被选择为覆盖子区域内冗余材料最多的方向;

[0271]

所述最优工具驻留时间利用材料去除模型,通过求解以磨抛路径附近冗余材料深度最小化为目标、以机器人进给速度及速度变化为约束的线性最小二乘问题得到;

[0272]

所述最优相邻磨抛路径间隔通过求解以相邻路径间冗余材料深度均方差最小化为目标的单峰函数极值问题得到。

[0273]

具体地,所述最优路径方向角θ定义为包含冗余材料最多的方向,公式如下:

[0274][0275]

其中,θ

*

表示最优的路径方向角,rek表示第k个工件点的冗余材料深度;度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0276][0277]

其中,φ(x)表示上式定义的去除轮廓函数,w表示磨抛路径的宽度;

[0278]

所述磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影由下式给出:

[0279][0280]

工具轴与由工具进给方向和近似的工件法向确定的面位于同一平面,对于每个采样路径点工具姿态由下式给出:

[0281][0282]

其中θ为圆盘与工件切平面的夹角,为第j个路径点的法向,f为工具进给方向,r为工具半径;

[0283]

用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j个工具采样位置处的材料去除率;所述所有采样路径点处的驻留时间tn记为:

[0284][0285]

ti(i=1,2,

…

,|qn|)为工具在第i个路径点的驻留时间,|qn|为路径点的采样个数;则材料去除深度等于mrn·

tn;

[0286]

由于规划工具驻留时间的目的是将去除所有冗余材料,工具驻留时间t

n*

通过求解如下带约束的线性最小二乘问题得到:

[0287][0288]

s.t.t

min

≤tn≤t

max

[0289]

其中,t

min

和t

max

表示工具在某一工件点最短和最长的停留时间;在机器人运动指令中,所述进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

;

[0290]

将进给速度变化限制作为额外的约束加入上式中,得到:

[0291][0292]

s.t.t

min

≤tn≤t

max

[0293]

其中代表工具驻留时间差分矩阵;

[0294]

第n条磨抛路径为x=xn规划好后,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

,工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0295][0296][0297]

其中,x

n+1*

为下一个最优的磨抛路径位置,l为冗余材料分布的方差;

[0298]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

,将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

;

[0299]

所述局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径到达子区域左右边界时停止,所述高优先级磨抛子区域搜索算法根据更新后的工件表面冗余材料分布生成新的高优先级磨抛子区域,直到工件上材料去除达到理想的深度为止。

[0300]

重复触发模块m1至模块m3,直到工件表面材料去除达到预设的深度,输出对应机器人系统的可执行运动指令。

[0301]

实施例3:

[0302]

实施例3为实施例1的优选例,以更为具体地对本发明进行说明。

[0303]

一种面向机器人力控磨抛工艺的工具轨迹离线编程方法,包括如下步骤:建立及标定工具工件的数值接触力和材料去除模型;根据冗余材料分布迭代搜索高优先级磨抛子

区域;在提取的子区域内规划最优初始路径方向、工具驻留时间(进给速度)、相邻磨抛路径间隔;输出对应机器人系统的可执行运动指令(如g代码)。

[0304]

所述的数值接触力和材料去除模型,其特征在于,所述数值接触力模型将工件曲面表示为离散点云,基于非线性应力-应变关系及点-面数值距离公式,计算恒磨抛力下工件点云上的接触压强分布;所述材料去除模型,其特征在于根据所述的数值接触力模型,快速预测磨抛工具在工件点云上进给时产生的材料去除深度。

[0305]

所述的高优先级磨抛子区域搜索方法,其特征在于,所述子区域为满足空间距离及法向变化限制的工件点云邻域;所述优先级指标定义为子区域内以高斯核函数作为权重的冗余材料深度加权和;所述子区域搜索方法选择优先级指标最大的工件点作为高优先级磨抛子区域的中心点。

[0306]

所述的子区域内的初始路径方向、工具驻留时间、相邻磨抛路径间隔规划方法,其特征在于,所述最优初始路径方向被选择为覆盖子区域内冗余材料最多的方向;所述最优工具驻留时间利用所述的材料去除模型,通过求解以磨抛路径附近冗余材料深度最小化为目标、以机器人进给速度及速度变化为约束的线性最小二乘问题得到;所述最优相邻磨抛路径间隔通过求解以相邻路径间冗余材料深度均方差最小化为目标的单峰函数极值问题得到。

[0307]

针对现有技术的不足,本发明提供一种面向机器人力控磨抛工艺的工具轨迹离线编程方法,包括如下步骤:建立及标定工具工件的数值接触力和材料去除模型;根据冗余材料分布迭代搜索高优先级磨抛子区域;在提取的子区域内规划最优初始路径方向、工具驻留时间(进给速度)、相邻磨抛路径间隔。

[0308]

所述工件点云可以通过三维cad模型或者三维扫描仪扫描得到。工件点云在世界坐标系下可以表示为:

[0309][0310]

其中,n是工件采样点的数目。wk为第k个工件采样点,xk为工件采样点的x坐标,yk为工件采样点的y坐标,zk为工件采样点的z坐标;

[0311]

所述数值接触力模型基于非线性应力-应变假设及数值距离公式计算工件上的接触压强分布,模型示意图如图2。

[0312]

所设圆盘形磨抛工具安装在机器人末端,机器人通过磨抛工具对工件施加沿工件法线方向的正压力(以下称为法向接触力),磨抛工具由主轴驱动高速旋转,被用于去除工件表面的多余材料。磨抛工具可假设由i个垂直于磨抛盘底面的虚拟弹簧近似组成。

[0313]

所述法向接触力可以计算为所有离散圆盘点的压强的加权总和。

[0314][0315]

其中,fn为法向接触力,i为离散的虚拟弹簧数目,h为磨抛盘的厚度;

[0316]

所述接触压强分布根据非线性应力-应变关系:计算得到。hi是圆盘上第i个离散点的接触深度,pi是第i个离散点的接触压强。e定义为非线性材料模量,β

定义为应力-应变幂指数,可以通过工具加载实验确定。δsi为圆盘工具上离散单元的面积。

[0317]

所述法向接触力的具体计算过程由算法1给出:

[0318][0319]

由于所述恒力磨抛工艺中最大接触深度未知而接触力已知。假设法向接触力保持为fd,最大接触深度h0可根据数值接触力模型估计得到,然后根据应力-应变关系计算接触压强分布。由于接触力是最大接触深度h0的单调递增函数,因此可通过牛顿割线法迭代求解在工具标架{o

t

}处的最大接触深度h0。

[0320]

计算接触深度h0的伪代码如算法2所示。

[0321][0322]

本发明提出一个基于优先级指标的磨抛子区域搜索算法,该算法根据工件上的冗余材料分布迭代生成磨抛子区域。

[0323]

如图3所示,所述磨抛子区域定义为工件点wi的邻域,为所有到该中心点wi的方向加权距离小于ri的工件点的集合:

[0324]

subregioni={wk|dist(wi,wk)≤ri}

[0325]

其中subregioni表示第i个子区域,ri定义为兴趣半径,是人工选取的参数。dist表示方向加权距离函数,定义如下:

[0326][0327]

表示工件点wk处的法线方向,n

wi

表示工件点wi处的法线方向,wo是工件点法向变化相对于工件点位置变化的权重系数。所述磨抛子区域的奖励定义为区域内冗余材料深度的加权和,权重系数由以dist(wi,wk)为自变量的高斯核函数给出:

[0328][0329]

其中rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,本发明中将其设为αri。α的建议值在区间[0.2,1]内。由于定位所述磨抛子区域时需要考虑加工效率,假设工具标架为{o

t

},工件点为wi,工具移动成本的定义为:

[0330][0331]

其中n

t

表示磨抛盘的轴向。所述优先级指标在每个采样的工件点处定义。优先级

指标包括两部分:第一部分为平均冗余材料深度,第二部分反映了工具移动成本。

[0332][0333]

其中,priori表示第i个子区域的优先级指标,wm为工具移动成本相对于平均冗余材料深度的权重系数。选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0334][0335]

centerindex

*

表示高优先级磨抛子区域的中心点索引;

[0336]

所述高优先级子区域因此定义如下:

[0337][0338]

subregion

*

表示生成的高优先级磨抛子区域。

[0339]

在每个所述生成的高优先级磨抛子区域内,选择平行路径的磨抛方式(路径方向平行于y轴),待优化的变量有路径的方向角θ,位置(或间距)xn及每条路径上工具驻留的时间tn。

[0340]

所述最优路径方向角θ定义为包含冗余材料最多的方向,给出如下:

[0341][0342]

其中,θ

*

表示最优的路径方向角,rek表示第k个工件点的冗余材料深度。

[0343]

上式中,度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0344][0345]

其中,φ(x)表示上式定义的去除轮廓函数,w表示磨抛路径的宽度;

[0346]

如图4所示,所述磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影由下式给出:

[0347][0348]

假定工具轴与由工具进给方向和近似的工件法向确定的面位于同一平面。对于每个采样路径点所述工具姿态可由下式给出:

[0349][0350]

其中θ为圆盘与工件切平面的夹角,为第j个路径点的法向,f为工具进给方向,r为工具半径;

[0351]

用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j

个工具采样位置处的材料去除率。所述所有采样路径点处的驻留时间记为:

[0352][0353]

ti(i=1,2,

…

,|qn|)为工具在第i个路径点的驻留时间,|qn|为路径点的采样个数;

[0354]

则材料去除深度等于mrn·

tn。由于规划工具驻留时间的目的是将去除所有冗余材料,因此所述工具驻留时间可通过求解如下带约束的线性最小二乘问题得到:

[0355][0356]

s.t.t

min

≤tn≤t

max

[0357]

其中t

min

和t

max

表示工具在某一工件点最短和最长的停留时间。在机器人运动指令中,所述进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

。

[0358]

可将所述进给速度变化限制作为额外的约束加入上式中,得到:

[0359][0360]

s.t.t

min

≤tn≤t

max

[0361]

其中代表工具驻留时间差分矩阵。

[0362]

假设所述第n条磨抛路径为x=xn已经规划好,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

。工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0363][0364][0365]

x

n+1*

为下一个最优的磨抛路径位置,l为冗余材料分布的方差;

[0366]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

。可将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

。伪代码由算法3给出。

[0367][0368][0369]

所述局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径到达子区域左右边界时停止。所述高优先级磨抛子区域搜索算法根据更新后的工件表面冗余材料分布生成新的高优先级磨抛子区域,直到工件上材料去除达到理想的深度为止,本发明提出的算法总体流程图如图1所示。

[0370]

实施例4:

[0371]

实施例4为实施例1的优选例,以更为具体地对本发明进行说明。

[0372]

如图1所示,本实施例的具体流程包括:首先,从工件cad文件或三维扫描数据中读取工件点云信息。根据工件形状误差生成冗余材料分布,根据高优先级磨抛子区域搜索方法寻找最优磨抛子区域。在提取的子区域内规划最优初始路径方向、工具驻留时间(进给速度)、相邻磨抛路径间隔。局部工件轨迹规划算法在初始路径的左右两侧分别进行,直到新路径位置到达该子区域左右边界时停止。然后,所述磨抛子区域搜索算法根据更新后的工件冗余材料分布生成新的高优先磨抛子区域,重复这一过程,直至工件表面材料去除达到理想的深度,最终输出对应机器人系统的可执行文件。

[0373]

本发明针对汽车轮毂(图5)这一复杂形状的工件,使用本发明提出的方法进行磨抛工件轨迹规划,并在实际机器人力控磨抛系统上进行了验证。具体步骤如下:

[0374]

步骤1:输入工件点云信息,搜索高优先级磨抛子区域。

[0375]

工件点云可以通过三维cad模型或者三维扫描仪扫描得到。工件点云在世界坐标系下可以表示为:

[0376][0377]

计算工件上每个子区域的奖励:

[0378][0379]

其中rei为工件点wi上的冗余材料深度,ρ为工件点云的采样密度,σ为高斯核函数的标准差,本发明中将其设为0.5ri。假设工具标架为{o

t

},工件点为wi,工具移动成本的定义为:

[0380][0381]

对于每个工件点计算其优先级指标。优先级指标包括子区域奖励和工具移动成本dist({o

t

},wi),由下式计算得到:

[0382][0383]

其中,wm为工具移动成本相对于平均冗余材料深度的权重系数。选择优先级最高的工件点作为高优先级磨抛子区域的中心点:

[0384][0385]

所述高优先级子区域由下式给出:

[0386][0387]

步骤2:优化初始路径方向

[0388]

最优路径方向角θ定义为包含冗余材料最多的方向,给出如下:

[0389][0390]

上式中,度量了每条磨抛路径对附近工件点wk的影响程度,影响程度的度量函数给出如下:

[0391][0392]

步骤3:优化路径上的工件驻留时间(进给速度)

[0393]

磨抛路径x=xn的下端点和上端点表示为和由上到下对磨抛路径进行采样,采样点投影距离间隔为δ,路径采样点在局部x-y平面上的投影为:

[0394][0395]

路径上的工具姿态可由下式给出:

[0396][0397]

其中θ为圆盘与工件切平面的夹角。

[0398]

使用mrn表示路径x=xn对应的材料去除矩阵,矩阵元素等于第i个工件点在第j个工具采样位置处的材料去除率。所有采样路径点处的驻留时间记为工具驻留时间可通过求解如下带约束的线性最小二乘问题得到:

[0399][0400]

s.t.t

min

≤tn≤t

max

[0401]

其中代表工具驻留时间差分矩阵,t

min

和t

max

表示工具在某一工件点最短和最长的停留时间。

[0402]

在机器人执行文件中,进给速度可通过计算工具驻留时间的倒数得到,即:v

f,kn

=1/t

kn

。

[0403]

步骤4:优化路径位置(相邻路径间隔)

[0404]

假设所述第n条磨抛路径为x=xn已经规划好,沿该路径磨抛之前和之后的冗余材料分布分别记为re

(n-1)

和re

(n)

。工具从所述磨抛子区域的左侧移动到右侧,需要找到下一个最优路径位置x

n+1

,使从xn到x

n+1

之间的工件点冗余材料深度的平方和均值最小化:

[0405][0406][0407]

当搜索下一条最优路径x=x

n+1

时,在计算沿路径x=x

n+1

上的驻留时间时仍然使用的是沿路径x=xn打磨前的冗余材料深度分布re

(n-1)

。可将所述代价函数视为一个极小点位置在xn到x

n+1

之间的单峰函数,用黄金分割法找到下一个路径位置x

n+1

。伪代码由算法3给

出。

[0408]

5)循环步骤1至步骤4,每次循环后工件表面材料去除深度与期望去除深度值误差降低。直至工件表面材料去除达到理想的深度结束该循环,最终输出对应机器人系统的可执行文件。

[0409]

6)实验结果

[0410]

对于如图5所示的轮毂工件及在其上设定的初始冗余材料深度分布,共生成了25个磨抛子区域。从仿真结果(图6)可以看出,轮毂指定位置的材料去除深度达到了理想值60微米。算法在前10个磨抛子区域内生成的路径如图7所示。因此,使用该磨抛工具轨迹规划算法开展力控磨抛,可使得工业机器人能在复杂工件曲面上高效的生成最优的磨抛路径,从而提高加工精度。

[0411]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

[0412]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1