一种高屈服强度易冲孔风电用钢板及其制备方法与流程

1.本发明属于钢材制备技术领域,特别涉及一种高屈服强度易冲孔风电用钢板及其制备方法。

背景技术:

2.风力发电具有无污染、可再生、建设周期短的优点。近年,随着国家碳达峰、碳中和战略的快速推进,风电行业取得了突飞猛进的发展。随着风电单机组容量不断增加,塔架顶部支撑的风轮和机舱等部件的重量达到几十吨,对风电机头用钢的强度和成型性能提出了更高要求。

3.圆锥保持器是风电机头关键部位,其加工过程要进行大量的冲孔,钢板抗拉强度过高难以加工,进而影响外观质量。在使用过程又要求钢板具有较高的承载能力,即较高的屈服强度,目前的钢材难以满足使用条件。

技术实现要素:

4.本技术的目的在于提供一种高屈服强度易冲孔风电用钢板及其制备方法,以解决目前钢材不能同时满足低抗拉强度和高屈服强度的问题。

5.本发明实施例提供了一种高屈服强度易冲孔风电用钢板,所述钢板的化学成分以质量分数包括:

6.c:0.07%-0.09%,si:0.20%-0.30%,mn:1.25%-1.35%,alt:0.02%-0.04%,nb:0.025%-0.035%,ti:0.010%-0.02%,p<0.012%,s<0.005%,其余为fe和不可避免的杂质。

7.可选的,所述钢板的化学成分以质量分数包括:

8.c:0.075%-0.085%,si:0.23%-0.27%,mn:1.27%-1.32%,alt:0.025%-0.035%,nb:0.025%-0.035%,ti:0.010%-0.02%,p<0.012%,s<0.005%,其余为fe和不可避免的杂质。

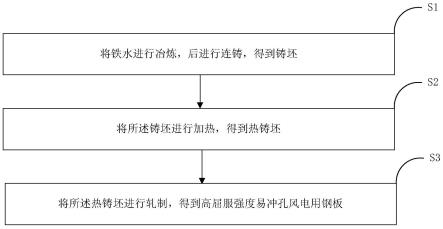

9.基于同一发明构思,本发明实施例还提供一种如上所述的高屈服强度易冲孔风电用钢板的制备方法,所述方法包括:

10.将铁水进行冶炼,后进行连铸,得到铸坯;

11.将所述铸坯进行加热,得到热铸坯;

12.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

13.可选的,所述铸坯的厚度为150mm-250mm,所述铸坯的宽度为1650mm-2200mm。

14.可选的,所述铸坯的中心偏析低于c类1.0。

15.可选的,所述加热的加热温度为1200℃-1240℃,所述加热的加热时间为180min-350min。

16.可选的,所述轧制的开轧温度为1150℃-1180℃,所述轧制的终轧温度为940℃-980℃。

17.可选的,所述轧制采用一阶段轧制工艺,所述轧制中至少有2道次压下率≥26%。

18.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

19.本发明实施例提供的高屈服强度易冲孔风电用钢板,采用低c含量(0.07-0.09)减少珠光体含量,降低钢板抗拉强度,提高冲孔性;采用低mn含量(1.25-1.35),弱化固溶强化效果降低强度,同时减少带状组织;通过nb、ti微合金化,抑制加热过程原奥氏体晶粒长大、细化晶粒、提高屈服强度,同时提高再结晶区轧制温度。严格控制p、s等有害元素,提高钢板韧性和成型性能。

20.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

22.图1是本发明实施例提供的方法的流程图;

23.图2是本发明实施例1提供的轧制规程图;

24.图3是本发明实施例2提供的轧制规程图;

25.图4是本发明实施例1提供的钢的横断面显微组织图;

26.图5是本发明实施例2提供的钢的横断面显微组织图。

具体实施方式

27.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

28.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

29.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

30.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

31.本技术的目的在于提供一种高屈服强度易冲孔风电用钢板及其制备方法。采用合理的化学成分设计,通过一阶段轧制、不水冷工艺,实现了钢板同时满足高屈服强度、低抗拉强度、良好的塑性、横纵向性能差异小,生产工艺简便、高效、稳定。

32.根据本发明一种典型的实施方式,提供了一种高屈服强度易冲孔风电用钢板,所述钢板的化学成分以质量分数包括:

33.c:0.07%-0.09%,si:0.20%-0.30%,mn:1.25%-1.35%,alt:0.02%-0.04%,nb:0.025%-0.035%,ti:0.010%-0.02%,p<0.012%,s<0.005%,其余为fe和不可避免

的杂质。

34.本技术的成分设计基于以下认识:

35.采用低c含量(0.07-0.09)减少珠光体含量,降低钢板抗拉强度,提高冲孔性。

36.采用低mn含量(1.25-1.35),弱化固溶强化效果降低强度,同时减少带状组织。

37.通过nb、ti微合金化,抑制加热过程原奥氏体晶粒长大、细化晶粒、提高屈服强度,同时提高再结晶区轧制温度。

38.严格控制p、s等有害元素,提高钢板韧性和成型性能。

39.在一些实施例中,钢板的化学成分以质量分数包括:

40.c:0.075%-0.085%,si:0.23%-0.27%,mn:1.27%-1.32%,alt:0.025%-0.035%,nb:0.025%-0.035%,ti:0.010%-0.02%,p<0.012%,s<0.005%,其余为fe和不可避免的杂质。

41.根据本发明另一种典型的实施方式,提供了一种如上所述的高屈服强度易冲孔风电用钢板的制备方法,所述方法包括:

42.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

43.在一些实施例中,铸坯的厚度为150mm-250mm,所述铸坯的宽度为1650mm-2200mm。铸坯的中心偏析低于c类1.0。

44.s2.将所述铸坯进行加热,得到热铸坯;

45.在一些实施例中,加热的加热温度为1200℃-1240℃,所述加热的加热时间为180min-350min。

46.控制加热的加热温度为1200℃-1240℃、加热时间为180min-350min,保证在完全再结晶区轧制,并控制原奥氏体晶粒尺寸。

47.具体而言,将钢坯冷装入炉,钢坯加热温度1200-1240(℃);加热时间180-350(min)。

48.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板;

49.在一些实施例中,所述轧制采用一阶段轧制工艺,所述轧制中至少有2道次压下率≥26%。轧制的开轧温度为1150℃-1180℃,所述轧制的终轧温度为940℃-980℃。

50.采用以上轧制的工艺参数,确保再结晶轧制晶粒细化和均匀化效果;一阶段轧制提高生产效率,避免待温过程温降不均造成钢板性能不均匀,完全再结晶轧制晶粒取向差异小,降低钢板横纵向性能差异。

51.下面将结合实施例、对照例及实验数据对本技术的高屈服强度易冲孔风电用钢板及其制备方法进行详细说明。

52.实施例1

53.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.076,si:0.24,mn:1.27,alt:0.029,nb:0.033,ti:0.015,p:0.008,s:0.003,其余为fe和残余元素。

54.制备方法包括:

55.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

56.s2.将所述铸坯进行加热,得到热铸坯;

57.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

58.制备过程各工艺参数具体如下:

59.板坯尺寸为200*1850*1450(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2700*14100(mm)。加热温度1221℃,一阶段轧制,开轧温度1162℃,终轧温度945℃。

60.实施例2

61.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.078,si:0.25,mn:1.26,alt:0.026,nb:0.031,ti:0.014,p:0.009,s:0.004,其余为fe和残余元素。

62.制备方法包括:

63.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

64.s2.将所述铸坯进行加热,得到热铸坯;

65.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

66.制备过程各工艺参数具体如下:

67.板坯尺寸为200*1850*1230(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2100*15300(mm)。加热温度1216℃,一阶段轧制,开轧温度1171℃,终轧温度972℃。

68.对比例1

69.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.12,si:0.22,mn:1.41,alt:0.030,nb:0.042,ti:0.026,p:0.008,s:0.003,其余为fe和残余元素。

70.制备方法包括:

71.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

72.s2.将所述铸坯进行加热,得到热铸坯;

73.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

74.制备过程各工艺参数具体如下:

75.板坯尺寸为200*1850*1450(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2700*14100(mm)。加热温度1221℃,一阶段轧制,开轧温度1162℃,终轧温度945℃。

76.对比例2

77.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.06,si:0.18,mn:1.20,alt:0.030,nb:0.020,ti:0.007,p:0.008,s:0.003,其余为fe和残余元素。

78.制备方法包括:

79.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

80.s2.将所述铸坯进行加热,得到热铸坯;

81.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

82.制备过程各工艺参数具体如下:

83.板坯尺寸为200*1850*1450(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2700*14100(mm)。加热温度1221℃,一阶段轧制,开轧温度1162℃,终轧温度945℃。

84.对比例3

85.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.076,si:0.24,mn:1.27,alt:0.029,nb:0.033,ti:0.015,p:0.008,s:0.003,其余为fe和

残余元素。

86.制备方法包括:

87.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

88.s2.将所述铸坯进行加热,得到热铸坯;

89.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

90.制备过程各工艺参数具体如下:

91.板坯尺寸为200*1850*1450(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2700*14100(mm)。加热温度1221℃,一阶段轧制,开轧温度1031℃,终轧温度903℃。

92.对比例4

93.一种高屈服强度易冲孔风电用钢板,其化学成分按质量百分数,单位wt%:c:0.076,si:0.24,mn:1.27,alt:0.029,nb:0.033,ti:0.015,p:0.008,s:0.003,其余为fe和残余元素。

94.制备方法包括:

95.s1.将铁水进行冶炼,后进行连铸,得到铸坯;

96.s2.将所述铸坯进行加热,得到热铸坯;

97.s3.将所述热铸坯进行轧制,得到高屈服强度易冲孔风电用钢板。

98.制备过程各工艺参数具体如下:

99.板坯尺寸为200*1850*1450(mm),铸坯中心偏析为c类0.5,钢板尺寸为12*2700*14100(mm)。加热温度1221℃,一阶段轧制,开轧温度1200℃,终轧温度990℃。

100.实验例:

101.将实施例1-2制得的钢进行性能检测,测试结果如下表所示。

[0102][0103]

由上表可得,采用本发明实施例提供的方法制备的钢具有高屈服强度、低抗拉强度、良好的塑性、横纵向性能差异小。

[0104]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0105]

(1)本发明实施例提供的钢采用低c、低mn,nb、ti微合金成分设计,实现高屈服强度、低抗拉强度、良好冲孔性;

[0106]

(2)本发明实施例提供的钢采用中厚板一阶段轧制工艺生产风电用钢板,较热轧卷开平板不平度更好、残余应力更低;

[0107]

(3)本发明实施例提供的方法采用一阶段轧制、不水冷工艺,生产效率高,钢板性能均匀;

[0108]

(4)本发明实施例提供的方法采用完全在再结晶区轧制,晶粒取向差异小,降低钢板横纵向性能差异。

[0109]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且

还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0110]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0111]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1