一种激光熔覆粉末及在铝合金表面激光熔覆的方法

1.本技术涉及激光熔覆技术领域,具体而言,涉及一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

背景技术:

2.铝合金具有密度小、塑性好、易切削加工等一系列性能优点,在航空航天、轨道交通、汽车、船舶、化工等领域有着广泛的应用。然而,铝合金硬度低、耐磨性差,这限制了铝合金构件的应用范围。

3.镍及合金具有高的硬度,可以提升铝合金的耐磨性能。可以在合金表面镀镍提升铝合金的耐磨性能,但镀层和基体结合强度不到,而且对此工艺环境污染较大。

4.激光熔覆作为先进的表面处理技术之一,通过在基体表面添加熔覆材料,并利用高能量密度的激光束熔化填充材料,使得熔覆层和基体发生冶金结合。它可以明显的改善材料的综合性能,提升构件的服役寿命,是材料表面改性发展的重要方向。然而,激光熔覆过程中,镍和铝容易混合生成大量的金属间化合物脆性相,导致熔覆层内部出现裂纹。为了改善或解决上述问题,可以使用铺粉的方法,且在粉末中加入稀土,能在铝合金表面得到镍基涂层。但铺粉方法极大增大了工艺的复杂性及成本,且无法应用于复杂曲面。另外,单纯镍基涂层对硬度的提升也有限,需要进一步对硬度和耐磨性进行提升。

技术实现要素:

5.本技术提供了一种激光熔覆粉末及在铝合金表面激光熔覆的方法,其能够在铝合金表面制得无裂纹或裂纹较少的硬质熔覆层,并提升铝合金表面的耐磨性能。

6.本技术的实施例是这样实现的:

7.在第一方面,本技术示例提供了一种激光熔覆粉末,其包括:8~20wt%镍基合金粉末、5~12wt%碳化钨粉末和70~80wt%铜粉。

8.镍基合金粉末包括0.6~1.0wt%c、14~17wt%cr、2.5~4.5wt%b、3~4.5wt%si以及余量的ni。

9.在上述技术方案中,本技术的激光熔覆粉末能够用于在铝合金表面通过激光熔覆的方法制得无裂纹或裂纹较少的硬质熔覆层,提升铝合金表面的耐磨性能。

10.结合第一方面,在本技术的第一方面的第一种可能的示例中,上述激光熔覆粉末为球形粉末。

11.结合第一方面,在本技术的第一方面的第二种可能的示例中,上述激光熔覆粉末的粒径为20~50μm。

12.结合第一方面,在本技术的第一方面的第三种可能的示例中,上述激光熔覆粉末包括:8wt%镍基合金粉末、12wt%碳化钨粉末和80wt%铜粉。

13.镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni。

14.在第二方面,本技术示例提供了一种在铝合金表面激光熔覆的方法,其包括:以上述激光熔覆粉末为熔覆原料,采用激光熔覆的方法在铝合金基体表面形成熔覆层。

15.在上述技术方案中,本技术的在铝合金表面激光熔覆的方法能够在铝合金表面通过激光熔覆的方法制得无裂纹或裂纹较少的硬质熔覆层,提升铝合金表面的耐磨性能。

16.结合第二方面,在本技术的第二方面的第一种可能的示例中,上述熔覆原料在熔覆前通过以下方法处理:

17.将镍基合金粉末、碳化钨粉末和铜粉混合,烘干。

18.可选地,混合的方法包括球磨混粉。

19.可选地,球磨混粉过程中的球料比为2~4:1。

20.可选地,球磨混粉的时间为240~360min。

21.可选地,球磨混粉在惰性气体保护下进行。

22.可选地,烘干过程中的温度为90~150℃,时间为300~420min。

23.在上述示例中,球磨混粉的方式有利于熔覆原料混均匀。

24.结合第二方面,在本技术的第二方面的第二种可能的示例中,在上述激光熔覆的过程中,激光束相对于铝合金基体表面扫描的速率为8~12m/min。

25.结合第二方面,在本技术的第二方面的第三种可能的示例中,上述激光熔覆的激光束的激光功率为2.5~3kw。

26.可选地,激光束呈高斯热源分布。

27.可选地,激光束在焦点处形成的斑点的直径为1~2mm。

28.在上述示例中,本技术的在铝合金表面激光熔覆的方法通过对激光束的激光能量的控制,使得熔覆层和铝合金基体牢固可靠结合。

29.结合第二方面,在本技术的第二方面的第四种可能的示例中,采用送粉器转移熔覆原料,送粉器的转速为2~3r/min。

30.在上述示例中,控制送粉器的转速有利于控制熔覆层和铝合金基体界面处金属间化合物的厚度。

31.结合第二方面,在本技术的第二方面的第五种可能的示例中,上述铝合金基体至少部分的形状为圆柱形,保持铝合金基体以其轴线旋转,铝合金基体表面的线速度为8~12m/min。

32.可选地,铝合金基体的直径为50mm。

33.在上述示例中,保持铝合金基以其轴线旋转,激光束和送粉器相互配合能够在铝合金基体的曲面上形成多圈熔覆层。

附图说明

34.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

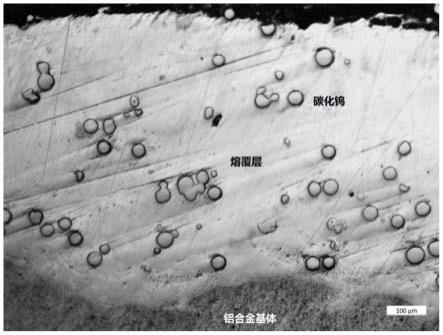

35.图1为本技术实施例1的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

36.图2为本技术实施例2的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

37.图3为本技术实施例3的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

38.图4为本技术对比例1的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

39.图5为本技术对比例2的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

40.图6为本技术对比例3的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

41.图7为本技术对比例4的在铝合金表面激光熔覆的方法形成的熔覆层的截面金相图;

42.图8为本技术实施例1的完成激光熔覆的铝合金基体在深度方向上的截面微观硬度分布图。

具体实施方式

43.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

44.以下针对本技术实施例的一种激光熔覆粉末及在铝合金表面激光熔覆的方法进行具体说明:

45.本技术提供一种激光熔覆粉末,其包括:8~20wt%镍基合金粉末、5~12wt%碳化钨粉末和70~80wt%铜粉。

46.其中,铜粉为纯铜粉末。

47.镍基合金粉末包括0.6~1.0wt%c、14~17wt%cr、2.5~4.5wt%b、3~4.5wt%si以及余量的ni。

48.镍基合金具有比铝更高的硬度,但是镍基合金会和铝发生冶金反应而形成大量脆硬的金属件化合物,从而引起熔覆层的开裂。发明人发现在激光熔覆粉末中加入陶瓷颗粒碳化钨,可进一步提高熔覆层的硬度和耐磨性,但是在同时加入镍基合金和陶瓷颗粒碳化钨的前提下,熔覆层开裂的风险更大。

49.发明人研究发现,和镍基合金相比,铜单质较软,且熔点较低,铜能够和镍形成固溶体,从而降低裂纹的敏感性。

50.可选地,激光熔覆粉末为球形粉末。

51.需要说明的是,镍基合金粉末、碳化钨粉末和铜粉均为球形粉末。

52.可选地,激光熔覆粉末的粒径为20~50μm。

53.需要说明的是,镍基合金粉末的粒径为20~50μm,碳化钨粉末的粒径为20~50μm,铜粉的粒径为20~50μm。

54.在本技术的一种实施方式中,激光熔覆粉末包括:8wt%镍基合金粉末、12wt%碳

化钨粉末和80wt%铜粉。镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni。

55.本技术还提供一种在铝合金表面激光熔覆的方法,其包括以下步骤:

56.s1、准备熔覆原料

57.按照上述的激光熔覆粉末的配比配置熔覆原料,并将熔覆原料混合均匀,然后烘干备用。

58.将熔覆原料混合的方法包括在球磨机中进行球磨混粉。

59.可选地,球磨混粉过程中的球料比为2~4:1。

60.在本技术的一种实施方式中,球磨混粉过程中的球料比为3:1。在本技术的其他一些实施方式中,球磨混粉过程中的球料比还可以为2:1、2.5:1、3.5:1或4:1。

61.可选地,球磨机转速为250~350r/min。

62.在本技术的一种实施方式中,球磨机转速为300r/min。在本技术的其他一些实施方式中,球磨机转速还可以为250r/min、260r/min、270r/min、280r/min、290r/min、310r/min、320r/min、330r/min、340r/min或350r/min。

63.可选地,球磨混粉的时间为240~360min。

64.在本技术的一种实施方式中,球磨混粉的时间为300min。在本技术的其他一些实施方式中,球磨混粉的时间还可以为240min、250min、260min、270min、280min、290min、310min、320min、330min、340min、350min或360min。

65.可选地,球磨混粉在惰性气体保护下进行。

66.惰性气体包括氩气、氙气和氡气中的任意一种或多种。

67.需要说明的是,本技术实施例并不限定将熔覆原料混合的方法,除了球磨混粉,也可以是其他混粉方式。

68.烘干包括将混合均匀的熔覆原料置于真空加热炉中烘干备用。

69.可选地,烘干过程中的温度为90~150℃。

70.在本技术的一种实施方式中,烘干过程中的温度为120℃。在本技术的其他一些实施方式中,烘干过程中的温度为90℃、100℃、110℃、130℃、140℃或150℃。

71.可选地,烘干过程中的时间为300~420min。

72.在本技术的一种实施方式中,烘干过程中的时间为360min。在本技术的其他一些实施方式中,烘干过程中的时间还可以为300min、310min、320min、330min、340min、350min、370min、380min、390min、400min、410min或420min。

73.s2、准备铝合金基体

74.对铝合金基体的表面进行打磨,以去除其表面的氧化膜,再依次采用采用丙酮和酒精洗涤铝合金基体,吹干备用。

75.可选地,铝合金基体至少部分的形状为圆柱形。

76.可选地,铝合金基体的牌号为6061。

77.s3、激光熔覆

78.将铝合金基体固定,并将熔覆原料设置于送粉器中,设置激光束相对于铝合金基体表面的扫描速率、激光功率、送粉器转速和保护气流量。

79.调整激光焦点位置位于铝合金基体表面,运行程序,完成铝合金基体表面的激光

熔覆过程,制得熔覆层。

80.可选地,激光束相对于铝合金基体表面的扫描速率为8~12m/min。

81.在本技术的一种实施方式中,激光束相对于铝合金基体表面的扫描速率为10m/min。在本技术的其他一些实施方式中,激光束相对于铝合金基体表面的扫描速率还可以为8m/min、9m/min、11m/min或12m/min。

82.可选地,激光熔覆的激光束的激光功率为2.5~3kw。

83.在本技术的一种实施方式中,激光熔覆的激光束的激光功率为3kw。在本技术的其他一些实施方式中,激光熔覆的激光束的激光功率还可以为2.5kw、2.6kw、2.7kw、2.8kw或2.9kw。

84.可选地,激光束呈高斯热源分布。

85.可选地,激光束在焦点处形成的斑点的直径为1~2mm。

86.在本技术的一种实施方式中,激光束在焦点处形成的斑点的直径为1.5mm。在本技术的其他一些实施方式中,激光束在焦点处形成的斑点的直径还可以为1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.6mm、1.7mm、1.8mm、1.9mm或2mm。

87.可选地,送粉器的转速为2~3r/min。

88.在本技术的一种实施方式中,送粉器的转速为3r/min。在本技术的其他一些实施方式中,送粉器的转速还可以为2r/min。

89.可选地,保护气流量为10~20l/min。

90.在本技术的一种实施方式中,保护气流量为15l/min。在本技术的其他一些实施方式中,保护气流量还可以为10l/min、11l/min、12l/min、13l/min、14l/min、16l/min、17l/min、18l/min、19l/min或20l/min。

91.当铝合金基体至少部分的形状为圆柱形时,将铝合金基体的端部固定在变位机上,设定变位机的转速,使得铝合金基体以其轴线匀速旋转,且铝合金基体表面的线速度为8~12m/min。激光束沿着素线方向作线性运动,当铝合金基体每旋转一圈,激光束沿铝合金基体偏移使形成的相邻两道熔覆层之间存在预设的搭接量;调整激光束的焦点位置位于铝合金基体的曲面,且偏离脊背线,送粉头在激光束的一侧。

92.可选地,搭接量为每道熔宽的50~70%。

93.在本技术的一种实施方式中,搭接量为每道熔宽的50%。在本技术的其他一些实施方式中,搭接量还可以为每道熔宽的55%、60%、65%或70%。

94.铝合金基体的位置最高的素线为脊背线。

95.可选地,激光束的焦点位置偏离脊线的距离为0.3~0.6mm。

96.在本技术的一种实施方式中,激光束的焦点位置偏离脊线的距离为0.5mm。在本技术的其他一些实施方式中,激光束的焦点位置偏离脊线的距离还可以为0.3mm、0.4mm或0.6mm。

97.以下结合实施例对本技术的一种激光熔覆粉末及在铝合金表面激光熔覆的方法作进一步的详细描述。

98.实施例1

99.本技术实施例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法,其包括以下步骤:

100.s1、准备熔覆原料

101.配置激光熔覆粉末包括8wt%镍基合金粉末、12wt%碳化钨粉末和80wt%纯铜粉末;镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni。

102.镍基合金粉末、碳化钨粉末和纯铜粉末均为球形粉末,且粒径均为20~50μm。

103.将激光熔覆粉末置于球磨机中进行球磨混粉,球磨混粉过程中的球料比为3:1,球磨罐内部充满氩气,球磨机转速为300r/min,球磨混粉的时间为360min。

104.完成球磨混粉后,将混合均匀的激光熔覆粉末置于真空加热炉中烘干备用,烘干过程中的温度为120℃,烘干过程中的时间为360min。

105.s2、准备铝合金基体

106.准备直径为50mm的铝合金基体,铝合金基体的牌号为6061。

107.对铝合金基体的表面进行打磨,以去除其表面的氧化膜,再依次采用采用丙酮和酒精洗涤铝合金基体,吹干备用。

108.s3、激光熔覆

109.将铝合金基体的端部固定在变位机上,并将激光熔覆粉末置于送粉器中。

110.使用光纤激光进行熔覆过程,激光束呈高斯热源分布,激光束在焦点处形成的斑点的直径为1.5mm。

111.设定变位机的转速,使得铝合金基体以其轴线匀速旋转,且铝合金基体表面的线速度为10m/min;设定激光束的激光功率为3kw、送粉器转速为3r/min、保护气氩气的流量为15l/min;激光束沿着素线方向作线性运动,当铝合金基体每旋转一圈,激光束沿铝合金基体偏移使形成的相邻两道熔覆层之间存在预设的搭接量,搭接量为每道宽度的50%;调整激光束的焦点位置位于铝合金基体的曲面,且偏离脊背线0.5mm,送粉头在激光束的一侧。

112.调整激光焦点位置位于铝合金基体表面,运行程序,完成铝合金基体表面的激光熔覆过程,制得熔覆层。

113.实施例2

114.本技术实施例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

115.在实施例1的基础上改变激光束的激光功率为3.5kw,其他方法、参数和实施例1相同。

116.实施例3

117.本技术实施例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

118.在实施例1的基础上改变激光束的激光功率为2.0kw,其他方法、参数和实施例1相同。

119.对比例1

120.本技术对比例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

121.在实施例1的基础上改变激光熔覆粉末的配比,激光熔覆粉末包括100wt%镍基合金粉末,镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni;其他方法、参数和实施例1相同。

122.对比例2

123.本技术对比例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

124.在实施例1的基础上改变激光熔覆粉末的配比,激光熔覆粉末包括40wt%镍基合

金粉末和60wt%碳化钨粉末,镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni;其他方法、参数和实施例1相同。

125.对比例3

126.本技术对比例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

127.在实施例1的基础上改变激光熔覆粉末的配比,激光熔覆粉末包括32wt%镍基合金粉末、48wt%碳化钨粉末和20wt%纯铜粉末,镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni;其他方法、参数和实施例1相同。

128.对比例4

129.本技术对比例提供一种激光熔覆粉末及在铝合金表面激光熔覆的方法。

130.在实施例1的基础上改变激光熔覆粉末的配比,激光熔覆粉末包括20wt%镍基合金粉末、30wt%碳化钨粉末和50wt%纯铜粉末,镍基合金粉末包括0.71wt%c、15.72wt%cr、3.26wt%b、4.28wt%si以及余量的ni;其他方法、参数和实施例1相同。

131.试验例1

132.分别采用实施例1~3和对比例1~4的在铝合金基体表面激光熔覆的方法在铝合金基体的表面进行激光熔覆,形成的熔覆层的截面金相图分别如1~7所示。

133.图1为实施例1形成的熔覆层的截面金相图,由图1可知,激光熔覆粉末在铝合金基体表面的沉积率较高,熔覆层和基体结合较好,大量碳化钨颗粒相分布于熔覆层,且颗粒相和熔覆层结合良好,无裂纹产生。

134.图2为实施例2形成的熔覆层的截面金相图,由图2可知,当激光束的激光功率较大时,熔覆层和基体结合界面处有孔洞缺陷的存在。

135.图3为实施例3形成的熔覆层的截面金相图,由图3可知,当激光束的激光功率较小时,虽然熔覆层基本无缺陷,但激光熔覆粉末沉积率明显降低,且大部分碳化钨颗粒也没有保存在熔覆层内,极大影响到熔覆层的硬度和耐磨性能。

136.图4为对比例1形成的熔覆层的截面金相图,由图4可知,熔覆层从表面到内部直接发生开裂。

137.图5为对比例2形成的熔覆层的截面金相图,由图5可知,熔覆层直接碎裂,和基体结合很差。

138.图6为对比例3形成的熔覆层的截面金相图,由图6可知,与对比例2比,熔覆层不再直接碎裂,但仍有贯穿性的裂纹存在。

139.图7为对比例4形成的熔覆层的截面金相图,由图7可知,随着粉末中铜含量的上升,熔覆层裂纹明显降低,但依然存在。

140.试验例2

141.检测实施例1激光熔覆的铝合金基体沿深度方向的维氏硬度,如图8所示。

142.由图8可知,铝合金基体的维氏硬度为65,熔覆层的平均维氏硬度达到750,最高值达到1039,熔覆层的硬度远远超过铝合金基体的硬度。

143.综上所述,本技术实施例的激光熔覆粉末能够用于在铝合金表面通过激光熔覆的方法制得无裂纹或裂纹较少的硬质熔覆层,提升铝合金表面的耐磨性能。本技术的在铝合金表面激光熔覆的方法通过使用上述激光熔覆粉末,采用高速激光熔覆的工艺方法,并通过对激光束的激光能量的控制,使得熔覆层和铝合金基体牢固可靠结合,且熔覆层内部没

有出现裂纹缺陷或裂纹缺陷较少。

144.以上所述仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1