一种从P204萃余液中分离提纯钴与镍的方法与流程

一种从p204萃余液中分离提纯钴与镍的方法

技术领域

1.本发明属于湿法冶金技术领域,涉及一种分离提纯钴与镍的方法,尤其涉及一种从p204萃余液中分离提纯钴与镍的方法。

背景技术:

2.在传统钴镍冶炼行业中,分离提纯钴与镍的常用萃取剂是p507萃取剂。尽管p507萃取剂价格便宜,萃取成本低,但是存在钴镍分离系数不高的问题。因此,在实际生产过程中,通常需要使用很多级萃取箱进行连续逆流萃取,如此一来,又会出现萃取箱占地面积大的问题。

3.cyanex 272萃取剂的钴镍分离系数很高,但是由氰特公司垄断生产,近年来的价格一直居高不下。目前,国内有厂家绕开国外技术壁垒,研制出dz272萃取剂,价格仅为cyanex 272萃取剂的1/5,可显著提高钴镍分离效率,从而提高钴盐的质量与产量,减少萃取级数,长远看可降低钴盐的单位生产成本。

4.cn114134324a公开了一种萃取提纯镍钴锰三元液的方法,包括以下步骤:(1)制备有机相;(2)制备皂化有机相;(3)将皂化有机相与镍钴锰三元液混合萃取,使ni以外的金属元素全部转移至皂化有机相中,萃取后得富含ni的萃余液与第一负载有机相;(4)将第一负载有机相用酸性溶液混合洗涤,得富含mg的第一洗液与第二负载有机相;(5)将第二负载有机相用酸性溶液混合洗涤,得富co、mn的第二洗液与第三负载有机相;(6)将第三负载有机相用酸性溶液反萃,得含有fe、zn等杂质的反萃液和空白有机相。由于所述发明采用的萃取剂为p507,故存在钴镍分离系数不高和萃取箱占地面积大的问题。

5.由此可见,如何提供一种分离提纯钴与镍的方法,提高钴镍分离效率和钴盐的质量与产量,减少萃取级数,降低钴盐的单位生产成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法提高了钴镍分离效率和钴盐的质量与产量,减少了萃取级数,降低了钴盐的单位生产成本。

7.为达此目的,本发明采用以下技术方案:

8.本发明提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法包括以下步骤:

9.(1)混合p204萃余液和除磷剂,固液分离后得到除磷萃余液;

10.(2)混合dz272萃取剂和稀释剂,得到有机相;

11.(3)混合皂化剂和步骤(2)所得有机相,进行皂化反应,得到皂化有机相;

12.(4)混合步骤(1)所得除磷萃余液和步骤(3)所得皂化有机相,进行连续逆流萃取,油水分离后得到含镍萃余液和含钴有机相;

13.(5)将步骤(4)所得含钴有机相依次进行洗涤和反萃,得到钴盐溶液。

14.其中,步骤(1)所述p204萃余液的钴浓度为30-50g/l,例如可以是30g/l、32g/l、34g/l、36g/l、38g/l、40g/l、42g/l、44g/l、46g/l、48g/l或50g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.步骤(1)所述p204萃余液的镍浓度为0-1.5g/l,但不包含0,例如可以是0.1g/l、0.2g/l、0.4g/l、0.6g/l、0.8g/l、1g/l、1.2g/l、1.4g/l或1.5g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.步骤(5)所述钴盐溶液的钴浓度为150-160g/l,例如可以是150g/l、151g/l、152g/l、153g/l、154g/l、155g/l、156g/l、157g/l、158g/l、159g/l或160g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.相较于传统所采用的p507萃取剂,本发明采用dz272萃取剂对p204萃余液进行连续逆流萃取,实现了钴和镍的高效分离提纯,提高了钴盐的质量与产量,减少了萃取级数和萃取箱数量,从而减小了所需装置系统的占地面积,提高了空间利用率,降低了钴盐的单位生产成本。

18.优选地,步骤(1)所述混合的固液比为6-10g/l,例如可以是6g/l、6.5g/l、7g/l、7.5g/l、8g/l、8.5g/l、9g/l、9.5g/l或10g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述除磷剂包括氧化铁黄。

20.优选地,步骤(1)所述除磷萃余液的总磷含量≤20mg/l,例如可以是2mg/l、4mg/l、6mg/l、8mg/l、10mg/l、12mg/l、14mg/l、16mg/l、18mg/l或20mg/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,步骤(1)所述固液分离的方式包括压滤分离、离心分离或沉降分离中的任意一种。

22.优选地,步骤(2)所述稀释剂包括磺化煤油、正己烷、环己烷、辛醇或仲辛醇中的任意一种或至少两种的组合,典型但非限制性的组合包括磺化煤油与正己烷的组合,正己烷与环己烷的组合,环己烷与辛醇的组合,辛醇与仲辛醇的组合,磺化煤油、正己烷与环己烷的组合,正己烷、环己烷与辛醇的组合,或环己烷、辛醇与仲辛醇的组合,进一步优选为磺化煤油。

23.优选地,步骤(2)所述dz272萃取剂的混合体积占有机相总体积的20%-25%,例如可以是20%、20.5%、21%、21.5%、22%、22.5%、23%、23.5%、24%、24.5%或25%,进一步优选为25%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明中,dz272萃取剂的混合体积占比需保持在合理范围内,以进一步提升钴镍分离效率。随着dz272浓度的不断提高,钴镍分离系数不断变大,然而,当dz272的混合体积占比高于25%时,可明显观察到有机相变得粘稠,导致后续油水分离时间变长,分离效率降低;当dz272的混合体积占比低于20%时,钴镍分离系数明显降低,萃取效果并不理想。

25.优选地,步骤(3)所述皂化剂包括氢氧化钠溶液、碳酸钠溶液、碳酸氢钠溶液或氨水中的任意一种或至少两种的组合,典型但非限制性的组合包括氢氧化钠溶液与碳酸钠溶液的组合,碳酸钠溶液与碳酸氢钠溶液的组合,碳酸氢钠溶液与氨水的组合,氢氧化钠溶液、碳酸钠溶液与碳酸氢钠溶液的组合,碳酸钠溶液、碳酸氢钠溶液与氨水的组合,或氢氧

化钠溶液、碳酸钠溶液、碳酸氢钠溶液与氨水的组合,进一步优选为氢氧化钠溶液。

26.优选地,所述氢氧化钠溶液的浓度为10-12mol/l,例如可以是10mol/l、10.2mol/l、10.4mol/l、10.6mol/l、10.8mol/l、11mol/l、11.2mol/l、11.4mol/l、11.6mol/l、11.8mol/l或12mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(3)所述皂化反应的皂化率为45%-50%,例如可以是45%、45.5%、46%、46.5%、47%、47.5%、48%、48.5%、49%、49.5%或50%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.本发明中,dz272萃取剂的皂化率一般为20%-50%,当皂化率低于20%时,有机相难以形成均相,出现浑浊发白的现象;当皂化率高于50%时,容易出现结晶现象,从而影响工业生产的连续稳定性。由于本发明的原料液ph值通常在3.5-4.5范围内,萃取剂和原料液混合后会导致皂化率降低,因此,本发明结合理论经验和相关试验数据,将皂化率限定在较高范围内,即45%-50%,避免了萃取剂出现无法正常萃取的问题,提高了萃取效率。

29.优选地,步骤(3)所述皂化反应的温度为50-55℃,例如可以是50℃、50.5℃、51℃、51.5℃、52℃、52.5℃、53℃、53.5℃、54℃、54.5℃或55℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.本发明中,皂化反应的温度需保持在合理范围内,以兼顾钴镍分离效率和环保要求。当温度低于50℃时,皂化过程会出现大量沉淀,甚至出现结晶现象,导致有机相浑浊,进而使得后续萃取的钴镍分离系数明显降低,萃取效果并不理想;当温度高于55℃时,有机相大量挥发,并发出刺鼻味道,不满足生产厂房的环保要求。

31.优选地,步骤(4)所述连续逆流萃取的萃前液ph值为3.5-4.5,例如可以是3.5、3.6、3.7、3.8、3.9、4、4.1、4.2、4.3、4.4或4.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(4)所述连续逆流萃取的油水体积比为(2-3):1,例如可以是2:1、2.1:1、2.2:1、2.3:1、2.4:1、2.5:1、2.6:1、2.7:1、2.8:1、2.9:1或3:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(4)所述连续逆流萃取的萃取级数为3-6级,例如可以是3级、4级、5级或6级。

34.优选地,步骤(4)所述连续逆流萃取的温度为50-55℃,例如可以是50℃、50.5℃、51℃、51.5℃、52℃、52.5℃、53℃、53.5℃、54℃、54.5℃或55℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.本发明中,由于皂化和萃取通常都是在同一套萃取箱中进行,故保持皂化反应和连续逆流萃取在同一温度范围内可避免频繁的温度调节操作,简化了工艺流程,降低了生产成本。此外,升高温度有利于提升萃取效率,同时改善油水分离效果,但是当温度过高时,有机相挥发严重,尽管萃取箱上面有水密封,但是仍有明显味道逸出。因此,本发明将萃取的温度限定在50-55℃范围内综合了简化工艺流程、改善萃取效果和提升环保性这三方面的要求。

36.优选地,步骤(5)所述洗涤采用的洗涤液包括盐酸溶液、硫酸溶液或硝酸溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括盐酸溶液与硫酸溶液的组合,硫

酸溶液与硝酸溶液的组合,盐酸溶液与硝酸溶液的组合,或盐酸溶液、硫酸溶液与硝酸溶液的组合,进一步优选为盐酸溶液。

37.优选地,所述盐酸溶液的浓度为0.8-1.2mol/l,例如可以是0.8mol/l、0.85mol/l、0.9mol/l、0.95mol/l、1mol/l、1.05mol/l、1.1mol/l、1.15mol/l或1.2mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.本发明中,p204萃余液中除了含有钴和镍,还含有其他杂质元素,如钙等,采用dz272萃取剂对p204萃余液进行萃钴时,也会将钙等杂质元素一同萃进有机相中。因此,本发明利用特定浓度的盐酸溶液洗涤含钴有机相,以实现只把杂质元素洗涤下来而不影响有机相中的钴,从而达到了除杂和提纯的目的。

39.优选地,步骤(5)所述洗涤的油水体积比为(5-6):1,例如可以是5:1、5.1:1、5.2:1、5.3:1、5.4:1、5.5:1、5.6:1、5.7:1、5.8:1、5.9:1或6:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,步骤(5)所述洗涤的洗涤级数为2-3级。

41.本发明中,步骤(5)所述洗涤得到的洗涤水既可以与步骤(4)所得含镍萃余液相混合进入后续的水处理环节,也可以单独处理,在此不做特别限定。

42.优选地,步骤(5)所述反萃采用的反萃剂包括盐酸溶液、硫酸溶液或硝酸溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括盐酸溶液与硫酸溶液的组合,硫酸溶液与硝酸溶液的组合,盐酸溶液与硝酸溶液的组合,或盐酸溶液、硫酸溶液与硝酸溶液的组合,进一步优选为盐酸溶液。

43.优选地,所述盐酸溶液的浓度为4-6mol/l,例如可以是4mol/l、4.2mol/l、4.4mol/l、4.6mol/l、4.8mol/l、5mol/l、5.2mol/l、5.4mol/l、5.6mol/l、5.8mol/l或6mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,步骤(5)所述反萃的油水体积比为(15-20):1,例如可以是15:1、15.5:1、16:1、16.5:1、17:1、17.5:1、18:1、18.5:1、19:1、19.5:1或20:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,步骤(5)所述反萃的反萃级数为3-6级,例如可以是3级、4级、5级或6级。

46.本发明中,反萃的油水体积比和反萃级数相匹配,根据反萃等温线及实际试验结果确定在反萃级数为3-4级的情况下控制油水体积比为(15-20):1,即可使得最终所得钴盐溶液的钴浓度为150-160g/l。

47.作为本发明优选的技术方案,所述方法包括以下步骤:

48.(1)按照固液比为6-10g/l混合p204萃余液和氧化铁黄,固液分离后得到总磷含量≤20mg/l的除磷萃余液;所述p204萃余液中钴的浓度为30-50g/l,镍的浓度为0-1.5g/l,但不包含0;所述固液分离的方式包括压滤分离、离心分离或沉降分离中的任意一种;

49.(2)混合dz272萃取剂和磺化煤油,得到有机相,且所述dz272萃取剂的混合体积占有机相总体积的20%-25%;

50.(3)混合浓度为10-12mol/l的氢氧化钠溶液和步骤(2)所得有机相,在50-55℃下进行皂化率为45%-50%的皂化反应,得到皂化有机相;

51.(4)按照油水体积比为(2-3):1混合步骤(1)所得除磷萃余液和步骤(3)所得皂化有机相,在50-55℃下进行3-6级的连续逆流萃取,萃前液ph值为3.5-4.5,油水分离后得到

含镍萃余液和含钴有机相;

52.(5)先按照油水体积比为(5-6):1混合浓度为0.8-1.2mol/l的盐酸溶液和步骤(4)所得含钴有机相,进行2-3级的洗涤;再按照油水体积比为(15-20):1混合浓度为4-6mol/l的盐酸溶液和洗涤后含钴有机相,进行3-6级的反萃,得到钴浓度为150-160g/l的氯化钴溶液。

53.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

54.与现有技术相比,本发明的有益效果为:

55.相较于传统所采用的p507萃取剂,本发明采用dz272萃取剂对p204萃余液进行连续逆流萃取,实现了钴和镍的高效分离提纯,提高了钴盐的质量与产量,减少了萃取级数和萃取箱数量,从而减小了所需装置系统的占地面积,提高了空间利用率,降低了钴盐的单位生产成本。

具体实施方式

56.下面通过具体实施方式来进一步说明本发明的技术方案。

57.实施例1

58.本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法包括以下步骤:

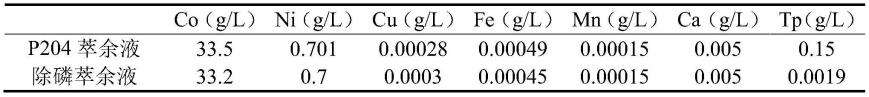

59.(1)按照固液比为8g/l混合p204萃余液和氧化铁黄,压滤分离后得到除磷萃余液;所述p204萃余液和除磷萃余液的元素含量见表1;

60.(2)混合dz272萃取剂和磺化煤油,得到有机相,且所述dz272萃取剂的混合体积占有机相总体积的25%;

61.(3)混合浓度为10mol/l的氢氧化钠溶液和步骤(2)所得有机相,在50℃下进行皂化率为47%的皂化反应,得到皂化有机相;

62.(4)按照油水体积比为3:1混合步骤(1)所得除磷萃余液和步骤(3)所得皂化有机相,在50℃下进行4级的连续逆流萃取,萃前液ph值为4,油水分离后得到含镍萃余液和含钴有机相;所述含钴有机相在不同萃取时间下的元素含量见表2;

63.(5)先按照油水体积比为6:1混合浓度为0.8mol/l的盐酸溶液和步骤(4)所得含钴有机相,进行3级的洗涤;再按照油水体积比为20:1混合浓度为5mol/l的盐酸溶液和洗涤后含钴有机相,进行3级的反萃,得到钴浓度为160g/l的氯化钴溶液。

64.表1

[0065][0066]

上表中,tp为溶液中的总磷含量。

[0067]

表2

[0068][0069]

实施例2

[0070]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法包括以下步骤:

[0071]

(1)按照固液比为6g/l混合p204萃余液和氧化铁黄,沉降分离后得到除磷萃余液;所述p204萃余液和除磷萃余液的元素含量见表3;

[0072]

(2)混合dz272萃取剂和磺化煤油,得到有机相,且所述dz272萃取剂的混合体积占有机相总体积的20%;

[0073]

(3)混合浓度为12mol/l的氢氧化钠溶液和步骤(2)所得有机相,在55℃下进行皂化率为45%的皂化反应,得到皂化有机相;

[0074]

(4)按照油水体积比为2:1混合步骤(1)所得除磷萃余液和步骤(3)所得皂化有机相,在55℃下进行5级的连续逆流萃取,萃前液ph值为4.5,油水分离后得到含镍萃余液和含钴有机相;所述含钴有机相在不同萃取时间下的元素含量见表4;

[0075]

(5)先按照油水体积比为5:1混合浓度为1.2mol/l的盐酸溶液和步骤(4)所得含钴有机相,进行3级的洗涤;再按照油水体积比为15:1混合浓度为4mol/l的盐酸溶液和洗涤后含钴有机相,进行5级的反萃,得到钴浓度为155g/l的氯化钴溶液。

[0076]

表3

[0077][0078]

上表中,tp为溶液中的总磷含量。

[0079]

表4

[0080][0081][0082]

实施例3

[0083]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法包括以下步

骤:

[0084]

(1)按照固液比为10g/l混合p204萃余液和氧化铁黄,离心分离后得到除磷萃余液;所述p204萃余液和除磷萃余液的元素含量见表5;

[0085]

(2)混合dz272萃取剂和磺化煤油,得到有机相,且所述dz272萃取剂的混合体积占有机相总体积的22%;

[0086]

(3)混合浓度为11mol/l的氢氧化钠溶液和步骤(2)所得有机相,在52℃下进行皂化率为50%的皂化反应,得到皂化有机相;

[0087]

(4)按照油水体积比为2.5:1混合步骤(1)所得除磷萃余液和步骤(3)所得皂化有机相,在52℃下进行6级的连续逆流萃取,萃前液ph值为3.5,油水分离后得到含镍萃余液和含钴有机相;所述含钴有机相在不同萃取时间下的元素含量见表6;

[0088]

(5)先按照油水体积比为5.5:1混合浓度为1mol/l的盐酸溶液和步骤(4)所得含钴有机相,进行2级的洗涤;再按照油水体积比为18:1混合浓度为6mol/l的盐酸溶液和洗涤后含钴有机相,进行6级的反萃,得到钴浓度为150g/l的氯化钴溶液。

[0089]

表5

[0090][0091]

上表中,tp为溶液中的总磷含量。

[0092]

表6

[0093][0094]

实施例4

[0095]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了将步骤(2)中dz272萃取剂的混合体积占比改为30%,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0096]

相较于实施例1,本实施例由于dz272浓度过高,可明显观察到所得有机相变得粘稠,导致后续油水分离时间变长,分离效率降低。

[0097]

实施例5

[0098]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了将步骤(2)中dz272萃取剂的混合体积占比改为15%,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0099]

相较于实施例1,本实施例由于dz272浓度过低,钴镍分离系数明显降低,萃取效果并不及实施例1。

[0100]

实施例6

[0101]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了将步骤(3)中皂化反应的温度改为30℃,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0102]

相较于实施例1,本实施例由于皂化反应的温度过低,皂化过程会出现大量沉淀,甚至出现结晶现象,导致有机相浑浊,进而使得后续萃取的钴镍分离系数明显降低,萃取效果并不及实施例1。

[0103]

实施例7

[0104]

本实施例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了将步骤(3)中皂化反应的温度改为60℃,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0105]

相较于实施例1,本实施例由于皂化反应的温度过高,有机相大量挥发,尽管萃取箱上面有水密封,但是仍有明显味道逸出,不满足生产厂房的环保要求。

[0106]

对比例1

[0107]

本对比例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了去除步骤(1)的除磷过程,即在步骤(4)中直接将p204萃余液和皂化有机相混合进行萃取,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0108]

相较于实施例1,本对比例并未对p204萃余液进行除磷而直接萃取,初始一段时间较为正常,但是连续运行一周后,dz272萃取剂开始出现中毒现象而无法继续萃钴,导致含镍萃余液中大量跑钴,最终导致系统崩溃。

[0109]

对比例2

[0110]

本对比例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了去除步骤(2)的稀释过程,即在步骤(3)中直接将皂化剂和dz272萃取剂混合进行皂化,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0111]

相较于实施例1,本对比例并未对dz272萃取剂进行稀释,导致萃取剂相当粘稠,在萃取箱内根本无法流动,也就无法完成萃取过程。

[0112]

对比例3

[0113]

本对比例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了去除步骤(5)中的洗涤过程,即对含钴有机相直接进行反萃,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0114]

相较于实施例1,本对比例并未对含钴有机相进行洗涤,使得钙元素等杂质进入氯化钴溶液中,从而导致产品不合格。

[0115]

对比例4

[0116]

本对比例提供一种从p204萃余液中分离提纯钴与镍的方法,所述方法除了将步骤(2)中的dz272萃取剂改为传统的p507萃取剂,其余步骤及条件均与实施例1相同,故在此不做赘述。

[0117]

相较于实施例1,本对比例选用p507萃取剂对p204萃余液进行萃钴,在相同的萃取级数、洗涤级数及反萃级数的情况下,p507萃取剂的萃取效果远不及dz272萃取剂,且p507萃取剂需要7级萃取+11级洗涤+6级反萃才能达到现有的dz272萃取剂所需4级萃取+3级洗涤+3级反萃的效果。

[0118]

由此可见,相较于传统所采用的p507萃取剂,本发明采用dz272萃取剂对p204萃余

液进行连续逆流萃取,实现了钴和镍的高效分离提纯,提高了钴盐的质量与产量,减少了萃取级数和萃取箱数量,从而减小了所需装置系统的占地面积,提高了空间利用率,降低了钴盐的单位生产成本。

[0119]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1