一种不锈钢的活化方法及在医用不锈钢表面制备Ni-P-PTFE复合涂层的方法与流程

一种不锈钢的活化方法及在医用不锈钢表面制备ni-p-ptfe复合涂层的方法

技术领域

1.本发明涉及材料学技术领域,尤其涉及一种不锈钢的活化方法及在医用不锈钢表面制备ni-p-ptfe复合涂层的方法。

背景技术:

2.不锈钢是一种耐蚀性、加工性能优良的金属材料,被广泛应用于化工领域的管道系统和热交换系统、医疗器械产品、食品加工等行业。但不锈钢表面能较高,易粘附各种污垢,并且清理起来较为困难。例如,在管道系统或热交换系统中,不锈钢一旦发生生物污染和水垢积存等问题,将导致工厂整体效率下降,造成巨大的经济损失。再如食品加工设备和医疗设备表面生物膜的形成将对公众的健康安全造成严重威胁。目前,国内外通过对不锈钢进行表面改性,来提升不锈钢的表面粘附性,以尽量减少污垢或生物膜的形成。不锈钢的表面改性一般包括改变不锈钢表面微观结构或者涂覆低表面能的涂层,来实现抗粘连的目的。其中,ni-p-ptfe作为一种具有广泛应用的抗粘连复合涂层。该涂层是一种由抗粘连性优良的聚四氟乙烯(ptfe)颗粒镶嵌在ni-p金属基质中的复合镀层,该涂层除了具有优异抗粘附性、耐腐蚀性、耐磨性之外,还具有一定的导电性。近年来,国内外科研人员针对该涂层在食品加工、机械、电子、等多个领域开展了广泛的应用研究。其中,在不锈钢表面ni-p-ptfe涂层制备过程中,不锈钢基材的活化对后续涂层的质量起到至关重要的影响。而不锈钢表面存在一层透明而致密的氧化层,如果不能完整去除,则后续涂层的沉积质量将无法得到保证。目前,不锈钢的活化方式有化学活化和阳极活化等。但,上述活化手段的活化效果欠佳,使后续沉积涂层的质量和与基体之间的结合强度造成不利影响。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种不锈钢的活化方法及在医用不锈钢表面制备ni-p-ptfe复合涂层的方法。本发明提供的活化处理能够彻底除去不锈钢基材表面的氧化膜,提高后续涂层的沉积质量。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种不锈钢的活化方法,包括以下步骤:

6.将不锈钢基材依次进行超声波清洗、碱性除油和阴极活化;

7.所述阴极活化的活化液为体积分数为5~15%的盐酸;

8.所述阴极活化的阳极为高纯石墨板,阴极为所述不锈钢基材;

9.所述阴极活化的电流密度为1.5~3a/dm2。

10.优选地,所述超声波清洗的试剂包括无水乙醇。

11.优选地,所述超声波清洗的功率为90~200w,时间为10~30min。

12.优选地,所述碱性除油的试剂为碱性溶液;所述碱性溶液为包括以下浓度组分的水溶液:

13.naoh 20~40g/l,na2co

3 20~40g/l,na3po

4 10~30g/l。

14.优选地,所述碱性除油的方式为浸泡;所述碱性除油的温度为70~90℃,时间为20~30min。

15.本发明提供了一种在医用不锈钢表面制备ni-p-ptfe复合涂层的方法,包括以下步骤:

16.按照上述技术方案所述的活化方法对医用不锈钢基材进行活化,得到活化不锈钢基材;

17.在所述活化不锈钢基材的表面依次进行电沉积镍层、化学沉积ni-p层和化学沉积ni-p-ptfe复合涂层。

18.优选地,所述电沉积镍层的条件包括:镀镍液包括盐酸水溶液和氯化镍;所述盐酸水溶液的体积浓度为100~150ml/l,所述氯化镍在盐酸水溶液中的浓度为200~300g/l;阳极为高纯镍板,阴极为所述活化不锈钢基材,电流密度为1~5a/dm2,电沉积的时间为4~8min。

19.优选地,所述化学沉积ni-p层的条件包括:镍磷镀液包括以下浓度的组分:硫酸镍25~30g/l,次磷酸钠20~30g/l,柠檬酸钠6~10g/l,乳酸15~20g/l,稳定剂1~3mg/l,缓冲剂8~12g/l和水;所述镍磷镀液的ph值为4.6~5.0,化学沉积的温度为87~89℃,化学沉积的时间为20~30min。

20.优选地,所述化学沉积ni-p-ptfe复合涂层的条件包括:ni-p-ptfe镀液包括以下浓度的组分:硫酸镍25~30g/l,次磷酸钠20~30g/l,柠檬酸钠6~10g/l,乳酸15~20g/l,稳定剂1~3mg/l,缓冲剂8~12g/l,聚四氟乙烯乳液30~150ml/l和水;所述聚四氟乙烯乳液的固含量为5~15%;所述镀ni-p-ptfe液的ph值为4.6~5.0,化学沉积的温度为77~78℃,化学沉积的时间为20~30min。

21.本发明提供了一种不锈钢的活化方法,包括以下步骤:将不锈钢基材依次进行超声波清洗、碱性除油和阴极活化;所述阴极活化的活化液为体积分数为5~15%的盐酸;所述阴极活化的阳极为高纯石墨板,阴极为所述不锈钢基材;所述阴极活化的电流密度为1.5~3a/dm2。本发明提供的活化方法能够彻底除去不锈钢基材上的氧化层,提高后续镀层的粘结力和涂覆效果。

22.本发明还提供了一种在医用不锈钢表面制备ni-p-ptfe复合涂层的方法,包括以下步骤:按照上述技术方案所述的活化方法对医用不锈钢基材进行活化,得到活化不锈钢基材;在所述活化不锈钢基材的表面依次进行电沉积镍层、化学沉积ni-p层和化学沉积ni-p-ptfe复合涂层。本发明将不锈钢基材先进行活化处理,高效率除去不锈钢基材上的氧化层;然后在活化不锈钢基材上电沉积镍层,保证了ni-p-ptfe复合涂层和不锈钢基材的结合力;同时,保证了得到的ni-p-ptfe复合涂层的结构致密、表面聚四氟乙烯颗粒分布均匀、抗粘连性能优异。

附图说明

23.图1为阴极活化使用的装置示意图;

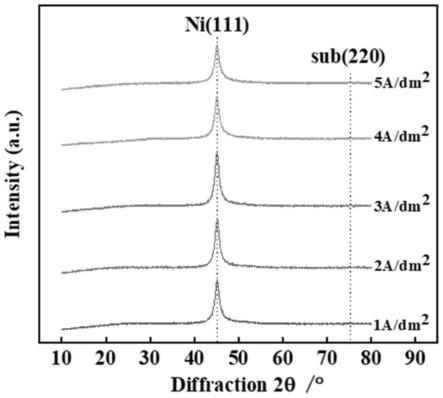

24.图2为实施例1~5所得ni-p-ptfe复合涂层的xrd谱图;

25.图3为实施例1所得ni-p-ptfe复合涂层的表面sem图;

26.图4为实施例2所得ni-p-ptfe复合涂层的表面sem图;

27.图5为实施例3所得ni-p-ptfe复合涂层的表面sem图;

28.图6为实施例4所得ni-p-ptfe复合涂层的表面sem图;

29.图7为实施例5所得ni-p-ptfe复合涂层的表面sem图;

30.图8为实施例1~5所得ni-p-ptfe复合涂层的显微硬度和弹性模量曲线图;

31.图9为实施例1~5所得ni-p-ptfe复合涂层的表面摩擦系数曲线图;

32.图10为实施例1~5所得ni-p-ptfe复合涂层的结合力曲线图;

33.图11为实施例1~5所得ni-p-ptfe复合涂层与液相的接触角曲线图;

34.图12为阴极活化时不锈钢基材表面氢气溢出示意图。

具体实施方式

35.本发明提供了一种不锈钢的活化方法,包括以下步骤:

36.将不锈钢基材依次进行超声波清洗、碱性除油和阴极活化;

37.所述阴极活化的活化液为体积分数为5~15%的盐酸;

38.所述阴极活化的阳极为高纯石墨板,阴极为所述不锈钢基材;

39.所述阴极活化的电流密度为1.5~3a/dm2。

40.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

41.在本发明中,所述不锈钢基材进行超声波清洗之前,优选还包括进行打磨;所述打磨优选包括:利用砂纸将所述不锈钢基材打磨至2000目。

42.在本发明中,所述超声波清洗的试剂优选包括无水乙醇。在本发明中,所述超声波清洗的功率优选为90~200w,进一步优选为120~180w,更优选为140~160w。在本发明中,所述超声波清洗的时间优选为10~30min,进一步优选为15~25min,更优选为20min。

43.在本发明中,所述碱性除油的试剂优选为碱性溶液;所述碱性溶液优选为包括以下浓度组分的水溶液:naoh 20~40g/l,na2co320~40g/l,na3po

4 10~30g/l。在本发明中,所述碱性溶液中naoh的浓度优选为20~40g/l,进一步优选为25~35g/l,更优选为30g/l。在本发明中,所述碱性溶液中na2co3的浓度优选为20~40g/l,进一步优选为25~35g/l,更优选为30g/l。在本发明中,所述碱性溶液中na3po4的浓度优选为10~30g/l,进一步优选为15~25g/l,更优选为20g/l。在本发明中,所述碱性除油的方式优选为浸泡。在本发明中,所述碱性除油的温度优选为70~90℃,时间优选为20~30min。在本发明中,所述碱性除油优选在搅拌的条件下进行,所述搅拌的转速优选为200~500rpm,进一步优选为300rpm。

44.在本发明中,所述阴极活化的活化液为体积分数为5~15%的盐酸,优选为体积分数为10%的盐酸。在本发明中,所述阴极活化的阳极为高纯石墨板,所述阴极活化的阴极为所述不锈钢基材。在本发明中,所述阴极活化的电流密度为1.5~3a/dm2,优选为2~2.5a/dm2。在本发明中,所述阴极活化的时间优选为2~8min,进一步优选为5min。在本发明中,所述阴极活化优选在图1所示的阴极活化装置中进行。

45.本发明还提供了一种在医用不锈钢表面制备ni-p-ptfe复合涂层的方法,包括以下步骤:

46.按照上述技术方案所述的活化方法对医用不锈钢基材进行活化,得到活化不锈钢基材;

ptfe复合涂层的操作。

56.在本发明中,所述化学沉积ni-p-ptfe复合涂层的ni-p-ptfe镀液优选包括以下浓度的组分:硫酸镍25~30g/l,次磷酸钠20~30g/l,柠檬酸钠6~10g/l,乳酸15~20g/l,稳定剂1~3mg/l,缓冲剂8~12g/l,聚四氟乙烯乳液30~150ml/l和水。在本发明中,所述ni-p-ptfe镀液中硫酸镍、次磷酸钠、柠檬酸钠、乳酸、稳定剂和缓冲剂的浓度优选与上述技术方案一致,在此不再赘述。在本发明中,所述ni-p-ptfe镀液中聚四氟乙烯乳液的浓度优选为30~150ml/l,进一步优选为50~100ml/l;所述聚四氟乙烯乳液的固含量优选为5~15%,进一步优选为10%。在本发明中,所述聚四氟乙烯乳液中聚四氟乙烯颗粒的平均粒径优选为200~500nm。在本发明中,所述ni-p-ptfe镀液的ph值优选为4.6~5.0,进一步优选为4.8。在本发明中,所述ni-p-ptfe镀液的制备方法优选为在市售的镍磷镀液中加入指定浓度的聚四氟乙烯乳液。

57.在本发明中,所述化学沉积ni-p-ptfe复合涂层的化学沉积的温度优选为77~78℃。在本发明中,所述化学沉积ni-p-ptfe复合涂层的化学沉积的时间优选为20~30min。在本发明中,所述化学沉积ni-p-ptfe复合涂层优选在搅拌的条件下进行,所述搅拌的转速优选≤100rpm,进一步优选为80rpm。在本发明中,所述化学沉积ni-p-ptfe复合涂层中ni-p-ptfe复合涂层的厚度优选为3~6μm。

58.下面结合实施例对本发明提供的不锈钢的活化方法及在医用不锈钢表面制备ni-p-ptfe复合涂层的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

59.以下实施例所用的制备、表征和测量仪器:

60.采用bruker公司的d8advance型x射线衍射(xrd)仪分析各实施例中所得ni-p-ptfe复合涂层的晶相结构。

61.采用美国fei公司的附带有能谱仪(eds)的quantafeg450型场发射环境扫描电子显微镜(sem)分析各实施例中所得ni-p-ptfe复合涂层的成分、微观形貌和厚度。

62.采用美国agilent公司生产nano indenter g200型纳米压痕仪测量各实施例中所得ni-p-ptfe复合涂层的显微硬度。

63.用兰州中科华凯科技有限公司的hsr-2m往复摩擦磨损仪测量各实施例中所得ni-p-ptfe复合涂层的摩擦磨损系数。

64.用深圳市兆信公司提供的mn-165d直流电源(16v、10a)。

65.图1为阴极活化使用的装置示意图。

66.实施例1

67.一种在不锈钢表面制备ni-p-ptfe复合涂层的方法,包括如下步骤:

68.不锈钢基材为规格为25mm

×

25mm,厚度为1mm的304不锈钢试样,不锈钢基材的表面利用砂纸打磨至2000目。

69.(1)超声波清洗:将不锈钢基材放入含有300ml无水乙醇的烧杯中,采用超声波清洗15min,功率设置为90w。

70.(2)化学除油:碱性除油的碱性溶液为包括以下浓度组分的水溶液:naoh 30g/l,na2co

3 20g/l,na3po

4 20g/l,化学除油的温度为80℃,磁力搅拌的速度为300rpm,时间为25min。

71.(3)阴极活化:阴极活化的条件包括:阳极为高纯石墨板,阴极为所述不锈钢基材,活化液为体积分数为10%的盐酸,电流密度为1a/dm2,阴极活化的时间为5min。

72.(4)电沉积镍层;镀镍液包括盐酸水溶液和nicl2·

6h2o,盐酸水溶液的体积浓度为100ml/l,nicl2·

6h2o在盐酸水溶液中的浓度为240g/l,镀镍液的温度为25℃,阳极为高纯镍板,阴极为活化不锈钢基材,电流密度为3.3a/dm2,电沉积的时间为6min,最终镍层的厚度为0.48μm。

73.(5)化学沉积ni-p层:镍磷镀液(购自浙江龙游科达化学镀液厂)包括以下浓度的组分:niso4·

6h2o 27g/l,nah2po2·

6h2o 25g/l,na3c6h5o7·

6h2o 8g/l,乳酸17g/l,稳定剂2mg/l,缓冲剂10g/l和水,镍磷镀液的ph值为4.8,化学沉积的温度为87~89℃,磁力搅拌的速度为300r/min,化学沉积的时间为25min,最终ni-p层的厚度为9μm。

74.(6)化学沉积ni-p-ptfe复合涂层:ni-p-ptfe镀液(购自浙江龙游科达化学镀液厂)包括以下浓度的组分:niso4·

6h2o 27g/l,nah2po2·

6h2o 25g/l,na3c6h5o7·

6h2o 8g/l,乳酸17g/l,稳定剂2mg/l,缓冲剂10g/l,聚四氟乙烯乳液(固含量为10%,聚四氟乙烯颗粒的平均粒径为200~500nm)30ml/l,镀ni-p-ptfe液的ph值为4.8,化学沉积的温度为77~78℃,磁力搅拌的速度80rpm,化学沉积的时间为30min,最终ni-p-ptfe复合涂层的厚度为4.45μm。

75.实施例2

76.一种在不锈钢表面制备ni-p-ptfe复合涂层的方法,只是制备过程的步骤(3)不锈钢阴极活化的电流密度改变为2a/dm2。其它同实施例1。

77.实施例3

78.一种在不锈钢表面制备ni-p-ptfe复合涂层的方法,只是制备过程的步骤(3)不锈钢阴极活化的电流密度改变为3a/dm2。其它同实施例1。

79.其它同实施例1。

80.实施例4

81.一种在不锈钢表面制备ni-p-ptfe复合涂层的方法,只是制备过程的步骤(3)不锈钢阴极活化的电流密度改变为4a/dm2。其它同实施例1。

82.实施例5

83.一种在不锈钢表面制备ni-p-ptfe复合涂层的方法,只是制备过程的步骤(3)不锈钢阴极活化的电流密度改变为5a/dm2。其它同实施例1。

84.图2为实施例1~5所得ni-p-ptfe复合涂层的xrd谱图,从图2可以看出:不同阴极活化电流密度下的ni-p-ptfe复合涂层的图谱形状相似,在2θ=45

°

处均出现了ni(111)的衍射峰。同时,随着阴极活化电流密度的不断增大,ni-p-ptfe复合涂层的ni(111)衍射峰强度逐渐升高后逐渐下降,说明,ni-p-ptfe复合涂层的晶体强度先逐渐增加后逐渐减小。阴极活化电流密度为1~5a/dm2均出现了微弱的不锈钢基材(220)衍射峰。

85.图3~图7依次为实施例1~5所得ni-p-ptfe复合涂层的表面sem图。由图3~图7可知:ni-p-ptfe复合涂层中的ni-p基质包裹ptfe颗粒,当阴极活化电流密度较低时,比如阴极活化电流密度为1a/dm2时,不锈钢表面氧化膜去除不完全,导致不锈钢基材活化程度不够,ni-p-ptfe复合涂层中复合的ptfe颗粒较低,且出现部分凹坑。当阴极活化电流密度继续增大时,比如阴极活化电流密度为2a/dm2时,不锈钢表面活化程度较为完全,ni-p-ptfe

复合涂层中ptfe复合量和分散性都大幅上升。当阴极活化电流密度继续增大时,比如阴极活化电流密度为5a/dm2时,ni-p-ptfe复合涂层中ptfe复合量又开始下降,且分布极为不均匀。

86.图8为实施例1~5所得ni-p-ptfe复合涂层的显微硬度和弹性模量曲线图,从图8可以看出:随着阴极活化电流密度的增大,ni-p-ptfe复合涂层的硬度先降低后逐步上升。大量研究显示,ni-p-ptfe复合涂层的硬度与其中第二相粒子的含量以及分布状态有关。也即硬度与ni-p-ptfe复合涂层中ptfe颗粒含量分布所影响。当阴极活化电流密度较小时,ni-p-ptfe复合涂层中的ptfe颗粒含量总体较低,ni-p-ptfe复合涂层的硬度较高。由于ptfe颗粒是软质相会削弱ni-p-ptfe复合涂层的硬度,随着ni-p-ptfe复合涂层中ptfe颗粒含量升高,ni-p-ptfe复合涂层的硬度会呈下降趋势。反之,ni-p-ptfe复合涂层的硬度则呈现上升趋势。

87.图9为实施例1~5所得ni-p-ptfe复合涂层的表面摩擦系数曲线图,从图9可以看出:随着阴极活化电流密度增大,ni-p-ptfe复合涂层的摩擦系数先下降后上升。ni-p-ptfe复合涂层的摩擦系数受ptfe颗粒的影响较为明显,由于ptfe颗粒具有非常低的摩擦系数,在摩擦磨损过程中可以形成均匀的润滑膜。ni-p-ptfe涂层中ptfe颗粒含量较多且分布较为均匀时,ni-p-ptfe复合涂层的摩擦系数才会呈现较低的状态。镀ni-p-ptfe液中ptfe颗粒含量较少且分布较为不均匀时会影响摩擦过程中ni-p-ptfe复合涂层表面润滑膜的形成,从而阻碍ni-p-ptfe复合涂层中了ptfe的颗粒的润滑性能发挥,导致ni-p-ptfe复合涂层的摩擦系数增大。

88.图10为实施例1~5所得ni-p-ptfe复合涂层的结合力曲线图,从图10可以看出:随着阴极活化电流密度的增大,ni-p-ptfe复合涂层的结合力先上升后下降。主要是因为ptfe是一种有机相,与ni-p基质性质差异巨大,因此会一定程度上割裂不锈钢基材之间的联系。所以ni-p-ptfe复合涂层中的ptfe颗粒含量越多,ni-p-ptfe复合涂层的脆性越大,与不锈钢基材的附着力越差。另外,ptfe颗粒的分散性也一定程度上影响着ni-p-ptfe复合涂层与不锈钢基材的结合力,颗粒越分散对涂层的割裂效果越小。反之,颗粒越呈现偏聚状态则对涂层结合力的削弱效果越为明显。

89.图11为实施例1~5所得ni-p-ptfe复合涂层与液相的接触角曲线图,从图11可以看出:ni-p-ptfe复合涂层与液相的接触角先增大后降低。研究发现,ni-p-ptfe复合涂层的抗粘连能力,一定程度上取决于ni-p-ptfe复合涂层中的ptfe含量和ptfe颗粒分散性。随着阴极活化电流密度的增大,ni-p-ptfe复合涂层的ptfe含量先上升后下降,所以ni-p-ptfe复合涂层与液相的接触角先逐渐增大。当阴极活化电流密度过大时如大于4a/dm2时,ni-p-ptfe复合涂层表面ptfe颗粒出现偏聚现象,这在一定程度上会影响会阻碍ptfe颗粒的抗粘连性能发挥。

90.图12为阴极活化时不锈钢基材表面氢气溢出示意图。从图12可以看出:阴极活化时,不锈钢基材为负极、石墨板为正极。当两者与活化液之间构成回路后,不锈钢基材表面立即析出氢气,气泡立即涌向氧化膜表面,对氧化膜开始机械剥离。同时,初生态的氢具有强烈的还原作用,因此在一定程度上也阻碍了不锈钢基材重复氧化。当阴极活化电流密度较低时,不锈钢表面氢气析出量不足,对不锈钢表面氧化膜的剥离作用较弱,使得后续镀镍过程中不锈钢表面活性欠佳;当阴极活化电流密度在中等程度时,不锈钢基材表面会析出

大量细小而又均匀的氢气泡,并且不存在气泡的堆积,这对不锈钢表面的活化较为有利;当阴极活化电流密度较大时,不锈钢表面析出大量氢气泡,但由于不锈钢表面析氢速率过快,部分气泡来不及析出便开始聚集长大。生成的体积较大的气泡,使得溢出难度进一步增大,使得氢气泡在在基材表面停留时间增长,这将一定程度上阻碍了气泡内部基材的持续活化。

91.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1