一种免水洗的铝型材涂装前无铬处理工艺的制作方法

30min。

17.进一步的,所述步骤二中除油剂包括如下重量百分比组分:去离子水30%-80%,有机酸1%-20%,氟化物1%-20%,络合剂1%-10%,缓蚀剂0.1%-10%,活性剂0.5%-10%。

18.进一步的,所述步骤五中无铬钝化剂包括如下重量百分比组分:去离子水30%-90%,有机酸1%-20%,锆盐主剂1%-20%,氟化物1%-10%,络合剂1%-10%,交联剂1%-10%。

19.进一步的,所述去离子水的电阻率大于4mω

·

cm,所述有机酸为羟基乙酸、苯甲酸、甲基磺酸、草酸、聚丙烯酸、植酸、单宁酸、环氧琥珀酸、聚天冬氨酸、乙酸、丁二酸、抗坏血酸、没食子酸、焦性没食子酸、乳酸、乙烯基磷酸、酒石酸、癸二酸、辛基磷酸、水杨酸中的一种或两种以上的混合物,所述氟化物为氢氟酸、氟化氢铵、氟锆酸、氟钛酸、氟硅酸、氟化铵中的一种或两种以上的混合物,所述络合剂为2-膦酸丁烷-1,2,4-三羧酸、乙二胺四乙酸、柠檬酸、羟基乙叉二膦酸、氨基三亚甲基膦酸中的一种或两种以上的混合物,所述缓蚀剂为单乙醇胺、二乙醇胺、三乙醇胺、巯基苯并噻唑、苯并三氮唑中的一种或两种以上的混合物,所述活性剂为低泡非离子表面活性剂,具体为异构化c8-c16脂肪醇聚氧乙烯醚,c8-c16脂肪醇嵌段聚醚,嵌段聚醚中的一种或两种以上的混合物。

20.进一步的,所述去离子水的电阻率大于4mω

·

cm,所述有机酸为羟基乙酸、苯甲酸、甲基磺酸、草酸、聚丙烯酸、植酸、单宁酸、环氧琥珀酸、聚天冬氨酸、乙酸、丁二酸、抗坏血酸、没食子酸、焦性没食子酸、乳酸、乙烯基磷酸、酒石酸、癸二酸、辛基磷酸、水杨酸中的一种或两种以上的混合物,所述锆盐主剂为硝酸锆、氢氧化锆、碱式碳酸锆中的一种或两种以上的混合物,所述氟化物为氢氟酸、氟化氢铵、氟锆酸、氟钛酸、氟硅酸、氟化铵中的一种或两种以上的混合物,所述络合剂为2-膦酸丁烷-1,2,4-三羧酸、乙二胺四乙酸、柠檬酸、羟基乙叉二膦酸、氨基三亚甲基膦酸中的一种或两种以上的混合物,所述交联剂为环氧基硅烷偶联剂、氨基硅烷偶联剂、乙烯基硅烷偶联剂、异氰酸酯基硅烷偶联剂、硅烷低聚物、硅溶胶、正硅酸乙酯中的一种或两种以上的混合物。

21.本发明的有益效果:

22.1、通过对铝型材除油剂配方进行优化改进,在满足除油效果的前提下,可以实现免水洗工序,且免水洗情况下不会影响后道无铬钝化的处理效果。

23.2、通过对铝型材无铬钝化药剂配方进行优化改进,实现免水洗工序,且在免水洗情况下不会影响后道涂装,能够很好的提高铝型材本身的耐腐蚀性,并增强铝型材与涂层的附着力,满足铝型材相关的涂装性能要求。

24.3、本发明的除油剂和无铬钝化药剂高效环保,处理工艺简单,稳定性好,能够很好的满足铝型材相关涂装性能要求,且在整个涂装前处理过程中免水洗工序,大副减少前处理线体槽位数要求,并实现了废水零排放,具有很好的经济性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

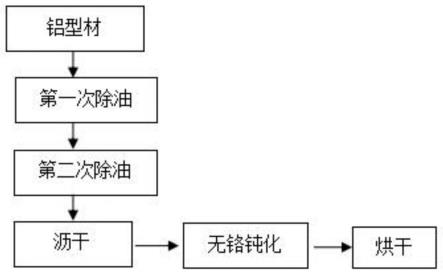

26.图1是本发明的工艺流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1

29.一种免水洗的铝型材涂装前无铬处理工艺,如图1所示,包括以下步骤:

30.步骤一、调整上料架,将铝型材固定在上料架上。

31.步骤二、第一次除去铝合金表面的油脂,准备好除油剂,用除油剂经开稀配制而成的除油处理液对铝型材表面进行喷淋;其中按重量份数计,除油剂包括去离子水30%,草酸1%,氢氟酸1%,羟基乙叉二膦酸1%,苯并三氮唑0.1%,嵌段聚醚表活剂0.5%,处理时间为0.5min,处理温度为25℃。

32.步骤三、第二次除去铝合金表面的油脂,继续用除油处理液对铝型材表面进行冲洗,处理时间为0.5min,处理温度为25℃。

33.步骤四、沥干,沥干为自然状态下沥干,时间为2min。

34.步骤五、无铬钝化,在钝化槽内加入无铬钝化剂,对铝型材进行表面钝化处理;其中按重量份数计,无铬钝化剂包括去离子水30%,聚丙烯酸1%,硝酸锆1%,氢氟酸1%,2-膦酸丁烷-1,2,4-三羧酸1%,环氧基硅烷偶联剂1%,处理时间为0.5min,处理温度为25℃。

35.步骤六、将钝化后的铝型材进行烘干,烘干采用热风烘干,温度为50℃,时间为20min。

36.实施例2

37.一种免水洗的铝型材涂装前无铬处理工艺,包括以下步骤:

38.步骤一、调整上料架,将铝型材固定在上料架上。

39.步骤二、第一次除去铝合金表面的油脂,准备好除油剂,用除油剂经开稀配制而成的除油处理液对铝型材表面进行喷淋;其中按重量份数计,除油剂包括去离子水55%,草酸10%,氢氟酸10%,羟基乙叉二膦酸5%,苯并三氮唑5%,嵌段聚醚表活剂5%,处理时间为5min,处理温度为25℃。

40.步骤三、第二次除去铝合金表面的油脂,继续用除油处理液对铝型材表面进行冲洗,处理时间为5min,处理温度为25℃。

41.步骤四、沥干,沥干为自然状态下沥干,时间为11min。

42.步骤五、无铬钝化,在钝化槽内加入无铬钝化剂,对铝型材进行表面钝化处理;其中按重量份数计,无铬钝化剂包括去离子水60%,聚丙烯酸10%,硝酸锆10%,氢氟酸5%,2-膦酸丁烷-1,2,4-三羧酸5%,环氧基硅烷偶联剂5%,处理时间为2.5min,处理温度为25℃。

43.步骤六、将钝化后的铝型材进行烘干,烘干采用热风烘干,温度为75℃,时间为25min。

44.实施例3

45.一种免水洗的铝型材涂装前无铬处理工艺,包括以下步骤:

46.步骤一、调整上料架,将铝型材固定在上料架上。

47.步骤二、第一次除去铝合金表面的油脂,准备好除油剂,用除油剂经开稀配制而成的除油处理液对铝型材表面进行喷淋;其中按重量份数计,除油剂包括去离子水80%,草酸20%,氢氟酸20%,羟基乙叉二膦酸10%,苯并三氮唑10%,嵌段聚醚表活剂10%,处理时间为10min,处理温度为25℃。

48.步骤三、第二次除去铝合金表面的油脂,继续用除油处理液对铝型材表面进行冲洗,处理时间为10min,处理温度为25℃。

49.步骤四、沥干,沥干为自然状态下沥干,时间为20min。

50.步骤五、无铬钝化,在钝化槽内加入无铬钝化剂,对铝型材进行表面钝化处理;其中按重量份数计,无铬钝化剂包括去离子水90%,聚丙烯酸20%,硝酸锆20%,氢氟酸10%,2-膦酸丁烷-1,2,4-三羧酸10%,环氧基硅烷偶联剂10%,处理时间为5min,处理温度为25℃。

51.步骤六、将钝化后的铝型材进行烘干,烘干采用热风烘干,温度为100℃,时间为30min。

52.对比例1

53.采用授权公告号为cn110257838b的中国专利,一种铝型材喷粉前处理工艺,包括如下步骤:s1:调整上料架,将铝型材固定在上料架上;s2:水洗;s3:预脱脂;s4:水洗;s5:碱洗;s6:水洗;s7:出光处理;s8:水洗;s9:无铬钝化;s10:水洗;s11:烘干处理,先滴干,再烘干。

54.性能检测

55.对实施例1-3和对比例1的铝型材进行膜层耐蚀性以及涂膜附着力检测,检测结果如表1所示

56.(1)膜层耐蚀性评价采用中性盐雾试验,盐雾试验参照gb/t10125-1997,试验溶液为5%(质量分数)的氯化钠水溶液,ph控制在6.5-7.2,箱内温度为35℃,连续喷雾72小时,取出试样板漂洗干净,然后进行测定质量损失,质量测试时,除掉试样背面的保护膜,用1:1(体积比)的盐酸溶液,其中加入3.5g/l的六次甲基四胺缓蚀剂,浸泡试样除去腐蚀产物,然后再室温用水清洗试验,再用丙酮清洗,干燥后称重;

57.(2)涂膜附着力测试-划格法,涂膜附着力测试按gb/t9286-1998标准规定的方式进行,采用划格法试验定性测定,根据涂膜划割区的脱落情况,对附着力进行准确评级。

58.表1铝型材检测结果

[0059][0060]

从表可以看出,实施例1-3与对比例1的实验结果均相近,均能有效提高铝型材的

耐蚀性能,对铝型材起到良好的保护作用,满足行业性能要求,且本方案采用免水洗零排放的工艺,能有效减少污染,具有很好的经济性。同时,实施例2中的各项数据最佳,说明实施例2中的方案为较优方案。

[0061]

本发明结合铝型材涂装前处理实际应用中的问题和不足,通过全盘考虑,对铝型材除油剂和铝型材无铬钝化药剂的配方及整个铝型材涂装前无铬处理工艺进行了优化改进,在保证能够满足相关涂装性能要求的前提下,实现了整个铝型材的涂装前处理过程中真正免水洗工序,废水零排放。本发明免水洗的铝型材涂装前无铬处理药剂高效环保,处理工艺简单,稳定性好,能够很好的提高铝型材的涂装性能,且铝型材在整个涂装前处理过程中免水洗工序,大副减少前处理线体槽位数要求,并实现了废水零排放,具有很好的经济性。

[0062]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1