蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法及显示装置的制造方法与流程

蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法及显示装置的制造方法

1.本技术是申请日为2018年3月22日、申请号为201810238673.9、发明名称为“蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法及显示装置的制造方法”的申请的分案申请。

技术领域

2.本发明涉及蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法以及显示装置的制造方法。

背景技术:

3.蒸镀掩模包括第1面、第2面及从第1面贯通至第2面的孔。第1面与基板等对象物对置,第2面位于与第1面相反的一侧。孔包括位于第1面的第1开口以及位于第2面的第2开口。从第2开口进入到孔的蒸镀物质将对第1开口的位置、第1开口的形状进行追随的图案形成于对象物(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015-055007号公报

7.蒸镀掩模所具备的孔具有随着从第1开口趋近第2开口而增大的截面积,由此,提高从第2开口进入孔的蒸镀物质的数量,确保到达第1开口的蒸镀物质的数量。另一方面,从第2开口进入孔的蒸镀物质的至少一部分未到达第1开口,而是附着于划分孔的壁面。附着于壁面的蒸镀物质阻碍其他蒸镀物质通过孔,降低了图案所具有的尺寸的精度。

8.近年来,出于降低附着于壁面的蒸镀物质的体积的目的,探讨减薄蒸镀掩模的厚度,缩小壁面的面积自身。并且,作为减薄蒸镀掩模的厚度的技术,探讨减薄用于制造蒸镀掩模的基材即金属板的厚度。

9.另一方面,在向金属板形成孔的蚀刻的工序中,金属板的厚度越是减薄,则被除去的金属的体积越小。因此,向金属板供给蚀刻液的时间、所供给的蚀刻液的温度等加工条件的允许范围变窄。结果是,第1开口或第2开口的尺寸无法获得足够的精度。特别是,在制造金属板的技术中,使用利用辊子将母材延展的轧制、或将析出至电极的金属板从电极剥离的电解,在金属板自身上形成有波形状。在具有此类形状的金属板中,使金属板与蚀刻液接触的时间例如在波形状的峰部与波形状的谷部之间明显不同。因此,上述允许范围的狭窄化伴随而来的精度降低更加严重。如上,减薄蒸镀掩模的厚度的技术虽然通过降低附着于壁面的蒸镀物质的量来提高反复进行蒸镀时的图案尺寸的精度,但会引起蒸镀中难以获得图案尺寸所需精度的课题。

技术实现要素:

10.本发明的目的在于提供能够提高通过蒸镀形成的图案的精度的蒸镀掩模用基材、

蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法以及显示装置的制造方法。

11.用于解决上述课题的蒸镀掩模用基材为呈带状的金属板,通过蚀刻形成有多个孔,被使用于制造蒸镀掩模,其中,上述金属板具有长度方向和宽度方向,上述金属板的上述长度方向上的各位置处的沿着上述宽度方向的形状彼此不同,各形状为具有在上述金属板的宽度方向上反复的凹凸的波形状,上述宽度方向上的上述金属板的表面的长度为表面距离,上述金属板的上述长度方向的各位置处的上述表面距离中的最小值为最小表面距离,各表面距离与上述最小表面距离之差相对于上述最小表面距离的比率为上述宽度方向上的伸长差率,上述伸长差率的最大值为2

×

10

-5

以下。

12.用于解决上述课题的蒸镀掩模用基材的制造方法中,蒸镀掩模用基材为呈带状的金属板,通过蚀刻形成有多个孔,被使用于制造蒸镀掩模,将上述母材轧制成,上述蒸镀掩模用基材的制造方法包括对母材进行轧制而得到金属板的工序,上述金属板具有长度方向和宽度方向,上述金属板的上述长度方向上的各位置处的沿着上述宽度方向的形状彼此不同,各形状是具有在上述金属板的宽度方向上反复的凹凸的波形状,上述金属板的上述长度方向的各位置处的上述表面距离中的最小值是最小表面距离,各表面距离与上述最小表面距离之差相对于上述最小表面距离的比率是上述宽度方向上的伸长差率,上述伸长差率的最大值为2

×

10-5以下。

13.用于解决上述课题的蒸镀掩模的制造方法包括:在呈带状的金属板上形成抗蚀剂层的工序;和通过以上述抗蚀剂层为掩模的蚀刻对上述金属板形成多个孔,从而形成掩模部的工序,其中,上述金属板具有长度方向和宽度方向,上述金属板的上述长度方向上的各位置处的沿着上述宽度方向的形状彼此不同,各形状是具有在上述金属板的宽度方向上反复的凹凸的波形状,上述宽度方向上的上述金属板的表面的长度是表面距离,上述金属板的上述长度方向的各位置处的上述表面距离中的最小值是最小表面距离,各表面距离与上述最小表面距离之差相对于上述最小表面距离的比率为上述宽度方向上的伸长差率,上述伸长差率的最大值为2

×

10

-5

以下。

14.根据上述蒸镀掩模用基材,宽度方向上的伸长差率的最大值为2

×

10

-5

以下,因此,即便向沿长度方向搬运的蒸镀掩模用基材的表面供给液体,也容易使液体在蒸镀掩模用基材的表面均匀流动。结果是,供给至沿长度方向搬运的蒸镀掩模用基材的表面的液体在长度方向的局部淤积的情况得到抑制。并且,能够提高使用蚀刻液等液体进行处理时的长度方向上的加工的均匀性、即蒸镀掩模用基材所具有的孔的长度方向上的均匀性,进而能够提高通过蒸镀形成的图案的精度。

15.在上述蒸镀掩模用基材中,也可以是,上述长度方向上的上述蒸镀掩模用基材的单位长度为500mm,上述伸长差率的上述单位长度下的平均值为0.5

×

10

-5

以下。根据该蒸镀掩模用基材,宽度方向上的伸长差率在长度方向的整体中得到抑制,故而能够进一步提高图案的精度。

16.在上述蒸镀掩模用基材中,也可以是,上述长度方向上的上述蒸镀掩模用基材的单位长度为500mm,具有0.5

×

10

-5

以上的上述伸长差率的波峰的个数在每上述单位长度中为三个以下。与具有0.5

×

10

-5

以上的伸长差率的波峰对应的部位是与其周围相比伸长差率急剧增大的部位。根据该蒸镀掩模用基材,由于此类波峰的个数在每单位长度中为三个以下,因此能够进一步抑制蒸镀掩模用基材的表面处的液体的淤积。

17.在上述蒸镀掩模用基材中,也可以是,上述长度方向上的上述蒸镀掩模用基材的单位长度为500mm,具有30.5

×

10

-5

以上的上述伸长差率的波峰彼此的间隔的最小值在每上述单位长度中为100mm以上。根据该蒸镀掩模用基材,上述波峰的间隔为100mm以上,因此能够抑制因波峰的间隔狭窄而导致的波峰间的液体的淤积。

18.在上述蒸镀掩模的制造方法中,也可以是,形成上述掩模部是指对单个上述金属板形成多个上述掩模部,各上述掩模部分别具备具有上述多个孔的一个侧面,各上述掩模部的侧面与一个框架部以每个上述掩模部的上述多个孔整体地被上述一个框架部包围的方式彼此接合。根据该蒸镀掩模的制造方法,各掩模部的侧面与一个框架部接合,因此在具备多个掩模部的蒸镀掩模中,也能够提高各掩模部的形状的稳定性。

19.用于解决上述课题的显示装置的制造方法包括:准备通过上述蒸镀掩模的制造方法得到的蒸镀掩模的工序;和通过使用上述蒸镀掩模进行蒸镀来形成图案的工序。

20.发明效果

21.根据上述各构成,能够提高通过蒸镀形成的图案的精度。

附图说明

22.图1是示出了蒸镀掩模用基材的立体图。

23.图2是示出了测定用基材的俯视图。

24.图3是将用于说明伸长差率的曲线与测定用基材的截面构造一起示出的图。

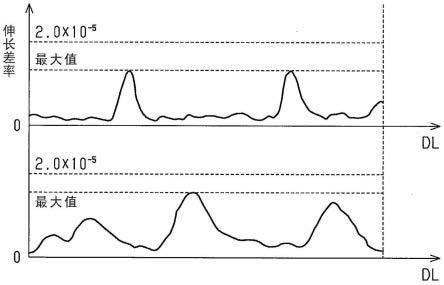

25.图4是用于说明宽度方向上的伸长差率在长度方向上的分布的曲线。

26.图5是示出了掩模装置的平面构造的俯视图。

27.图6是局部示出了掩模部的截面构造的一个例子的剖视图。

28.图7是局部示出了掩模部的截面构造的其他例子的剖视图。

29.图8局部示出了掩模部的边缘与框架部的接合构造的一个例子的剖视图。

30.图9是局部示出了掩模部的边缘与框架部的接合构造的其他例子的剖视图。

31.图10的(a)是示出了蒸镀掩模的平面构造的一个例子的俯视图,(b)是示出了蒸镀掩模的截面构造的一个例子的剖视图。

32.图11的(a)是示出了蒸镀掩模的平面构造的其他例子的俯视图,(b)是示出了蒸镀掩模的截面构造的其他例子的剖视图。

33.图12是示出了用于制造蒸镀掩模用基材的轧制工序的工序图。

34.图13是示出了用于制造蒸镀掩模用基材的加热工序的工序图。

35.图14是示出了用于制造掩模部的蚀刻工序的工序图。

36.图15是示出了用于制造掩模部的蚀刻工序的工序图。

37.图16是示出了用于制造掩模部的蚀刻工序的工序图。

38.图17是示出了用于制造掩模部的蚀刻工序的工序图。

39.图18是示出了用于制造掩模部的蚀刻工序的工序图。

40.图19是示出了用于制造掩模部的蚀刻工序的工序图。

41.图20的(a)~(h)是说明蒸镀掩模的制造方法的一个例子的工序图。

42.图21的(a)~(e)是说明蒸镀掩模的制造方法的一个例子的工序图。

43.图22的(a)~(f)是说明蒸镀掩模的制造方法的一个例子的工序图。

44.图23是将各实施例中的测定用基材的平面构造与尺寸一起示出的俯视图。

45.图24是示出了实施例1的宽度方向上的伸长差率在长度方向上的分布的图。

46.图25是示出了实施例1的宽度方向上的伸长差率在长度方向上的分布的图。

47.图26是示出了实施例2的宽度方向上的伸长差率在长度方向上的分布的图。

48.图27是示出了实施例2的宽度方向上的伸长差率在长度方向上的分布的图。

49.图28是示出了实施例2的宽度方向上的伸长差率在长度方向上的分布的图。

50.图29是示出了实施例3的宽度方向上的伸长差率在长度方向上的分布的图。

51.图30是示出了实施例3的宽度方向上的伸长差率在长度方向上的分布的图。

52.图31是示出了实施例4的宽度方向上的伸长差率在长度方向上的分布的图。

53.图32是示出了实施例4的宽度方向上的伸长差率在长度方向上的分布的图。

54.图33是示出了比较例1的宽度方向上的伸长差率在长度方向上的分布的图。

55.图34是示出了比较例1的宽度方向上的伸长差率在长度方向上的分布的图。

56.图35是示出了比较例2的宽度方向上的伸长差率在长度方向上的分布的图。

57.图36是示出了比较例2的宽度方向上的伸长差率在长度方向上的分布的图。

58.图37是示出了比较例3的宽度方向上的伸长差率在长度方向上的分布的图。

59.图38是示出了比较例3的宽度方向上的伸长差率在长度方向上的分布的图。

60.图39是示出了比较例3的宽度方向上的伸长差率在长度方向上的分布的图。

61.附图标记说明

62.c

…

芯;f

…

应力;s

…

蒸镀对象;v

…

空间;w

…

宽度;cp

…

夹钳;dl

…

长度方向;dw

…

宽度方向;ep

…

电极;h1

…

第1开口;h2

…

第2开口;pr

…

抗蚀剂层;rm

…

抗蚀掩模;sh

…

阶梯高度;sp

…

支承体;tm

…

中间转印基材;ze

…

非测量范围;zl

…

测量范围;eps

…

电极表面;1

…

蒸镀掩模用基材;1a

…

母材;1b

…

轧制材料;1sa;321

…

第1面;1sb;322

…

第2面;2m

…

测定用基材;2a

…

第1贯通孔;2s

…

表面;3a

…

第2贯通孔;4

…

第1保护层;10

…

掩模装置;20

…

主框架;21

…

主框架孔;30

…

蒸镀掩模;31

…

框架部;31e

…

内缘部;32、32a、32b、32c

…

掩模部;32bn

…

接合部;32e

…

外缘部;32h

…

孔;32k

…

基材;32lh

…

大孔;32sh

…

小孔;33、33a、33b、33c

…

框架孔;50

…

轧制装置;51、52

…

轧辊;53

…

退火装置;61

…

第2保护层;311

…

接合面;312

…

非接合面;323

…

掩模板。

具体实施方式

63.参照图1~图39,说明蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法以及显示装置的制造方法的一实施方式。

64.[蒸镀掩模用基材的结构]

[0065]

如图1所示,蒸镀掩模用基材1是呈带状的金属板。蒸镀掩模用基材1在长度方向dl的各位置处,具有呈现沿宽度方向dw重复的波的波形状。蒸镀掩模用基材1的长度方向dl上的各位置具有彼此不同的波形状。在彼此不同的波形状中,波形状包含的波(凹凸)的数量、波的长度、波的高度等彼此不同。此外,在图1中,为了进行说明而比实际更夸张地示出了蒸镀掩模用基材1具有的形状。蒸镀掩模用基材1所具有的厚度为10μm以上且50μm以下。蒸镀掩模用基材1所具有的厚度的均匀性例如是,相对于厚度的平均值而言的、厚度的最大值与厚度的最小值之差的比率是5%以下。

[0066]

构成蒸镀掩模用基材1的材料是镍或铁镍合金,例如,在含30质量%以上的镍的铁镍合金中,优选以36质量%镍与64质量%铁的合金作为主成分,即优选因瓦合金。在以36质量%镍与64质量%铁的合金作为主成分的情况下,其余部分包括铬、锰、碳、钴等添加物。在构成蒸镀掩模用基材1的材料是因瓦合金的情况下,蒸镀掩模用基材1的热膨胀系数例如约为1.2

×

10

-6

/℃。若是具有这样的热膨胀系数的蒸镀掩模用基材1,则用蒸镀掩模用基材1制造的掩模因热膨胀产生的大小变化与玻璃基板或聚酰亚胺片材因热膨胀产生的大小变化为相同的程度,故而作为蒸镀对象的一个例子,适合使用玻璃基板或聚酰亚胺片材。

[0067]

[伸长差率]

[0068]

在蒸镀掩模用基材1载置于水平面的状态下,蒸镀掩模用基材1的表面相对于水平面而言的位置(高度)是表面位置。

[0069]

如图2所示,在表面位置的测量中,首先,以使经过轧制或通过电解制成的金属板的宽度方向dw上的尺寸为宽度w的方式切断金属板,将呈带状的金属板即蒸镀掩模用基材1卷绕成辊状。接着,实施在宽度方向dw的整体(整个宽度)上切断蒸镀掩模用基材1的切割工序,作为蒸镀掩模用基材1的长度方向dl上的一部分,切下测定用基材2m。测定用基材2m的宽度方向dw上的宽度w与蒸镀掩模用基材1的宽度方向dw上的尺寸相等。接着,针对测定用基材2m的表面2s,每隔长度方向dl上的规定间隔测量宽度方向dw的各位置处的表面位置。测量表面位置的范围是测量范围zl。

[0070]

测量范围zl是测定用基材2m的长度方向dl上的除了两端部即非测量范围ze之外的范围。测量范围zl也是测定用基材2m的宽度方向dw上的除了两端部即未图示的非测量范围之外的范围。切断蒸镀掩模用基材1的切割工序可能会将与蒸镀掩模用基材1不同的新的波形状形成于测定用基材。各非测量范围ze的长度方向dl上的长度是可能会形成这样新的波形状的长度,非测量范围ze被从表面位置的测定排除在外。各非测量范围ze所具有的长度方向dl上的长度例如是100mm。在宽度方向上也将因切割工序产生的新的波形状排除在外,因此,非测量范围的宽度方向dw的长度为从宽度方向dw的端部起例如10mm的范围。

[0071]

图3是示出了测定用基材2m的宽度方向dw的各位置处的表面位置的一个例子的图,且是与测定用基材2m的包含宽度方向dw的截面处的截面构造一起示出了表面位置的图。此外,在图3中示出了长度方向dl的各部位当中在宽度方向dw上具有三个波的部位的例子。

[0072]

如图3所示,高度被测定的宽度方向dw的各位置以能够对蒸镀掩模用基材1所具有的波形状的凹凸进行描摹的间隔排列。高度被测定的宽度方向dw的各位置例如在宽度方向dw上以1mm以上且20mm以下的等间隔排列。将宽度方向dw上的各位置的高度连结而成的折线lw的长度计算为表面距离la。换言之,表面距离la是沿着宽度方向而测定出的蒸镀掩模基材1的表面的长度。蒸镀掩模用基材1的宽度方向dw上的伸长差率根据式1确定。即,若将蒸镀掩模用基材1的长度方向dl上的各位置的表面距离la中的最小值设为最小表面距离lm,则各表面距离la与最小表面距离lm之差相对于最小表面距离lm的比率是伸长差率。

[0073]

伸长差率=(la-lm)/lm

···

(式1)

[0074]

图4示出了蒸镀掩模用基材1的长度方向dl上的各位置在宽度方向dw上的伸长差率。图4的上部所示的实线是宽度方向dw上的伸长差率在单位长度中示出了两个波峰的一个例子,图4的下部所示的实线是宽度方向dw上的伸长差率在长度方向dl的单位长度中示

出了4个波峰的一个例子。在图4中,长度方向dl的单位长度是500mm。伸长差率的波峰具有0.5

×

10

-5

以上的极大值。

[0075]

如图4所示,蒸镀掩模用基材1的宽度方向dw上的伸长差率例如在单位长度中包含一个或多个波峰。多个波峰彼此例如在长度方向dl上隔开规定间隔排列。此外,蒸镀掩模用基材1也可以采用不具有此类波峰的结构。

[0076]

蒸镀掩模用基材1的宽度方向dw上的伸长差率满足以下[条件1]。优选蒸镀掩模用基材1的宽度方向dw上的伸长差率满足以下[条件2]至[条件4]的至少一个。

[0077]

[条件1]宽度方向dw上的伸长差率的最大值是2

×

10

-5

以下。

[0078]

[条件2]宽度方向dw上的伸长差率的单位长度下的平均值是0.5

×

10

-5

以下。

[0079]

[条件3]每单位长度的波峰的个数是三个以下。

[0080]

[条件4]每单位长度的波峰的间隔是100mm以上。

[0081]

如图4的实线所示,在满足[条件1]的例子中,宽度方向dw上的伸长差率的最大值是2

×

10

-5

以下。即,在蒸镀掩模用基材1中,宽度方向dw上的伸长差率的最大值是2

×

10

-5

以下,因此,宽度方向dw上的凹凸重复的数量、宽度方向dw上的表面的阶梯差在长度方向dl的各部位中未极端地大。因此,即便向沿长度方向搬运的蒸镀掩模用基材1的表面供给处理用的液体,也不会因阶梯差导致液体淤积,即便在长度方向dl上反复进行相同的处理,也容易使液体均匀地在蒸镀掩模用基材1的表面流动。结果是,抑制供给至蒸镀掩模用基材的表面的液体在长度方向dl的一部分淤积的情况。由此,能够提高使用蚀刻液等液体进行处理时的长度方向dl上的加工的均匀性、即蒸镀掩模用基材1所具有的孔的长度方向dl上的均匀性,进而能够提高通过蒸镀形成的图案的精度。

[0082]

另外,在从辊子拉出蒸镀掩模用基材1并搬运蒸镀掩模用基材1的辊对辊方式中,用于拉出蒸镀掩模用基材1的张力沿蒸镀掩模用基材1的长度方向dl而作用。沿长度方向dl作用的张力使蒸镀掩模用基材1的挠曲或凹陷在长度方向dl上延展。另一方面,这样的张力开始作用的部位是蒸镀掩模用基材1当中的即将被从辊子拉出之前等部位,也是宽度方向dw上的伸长差率越大则延展的程度越不均的部位。并且,容易因张力产生延展时和不易因张力产生延展时每当辊子旋转时反复地产生,导致沿长度方向dl搬运的蒸镀掩模用基材1产生搬运错位或皱褶等。结果是,宽度方向dw上的较大的伸长差率容易引起辊对辊方式下的搬运错位,另外,在将干式抗蚀膜等其他薄膜粘贴于蒸镀掩模用基材1时,容易引起皱褶所导致的位置偏移或紧贴性降低等。在这方面,根据满足上述[条件1]的结构,能够抑制搬运错位、位置偏移、皱褶,由此,能够提高通过蒸镀形成的图案的精度。

[0083]

供给至蒸镀掩模用基材1的表面的液体例如是用于使位于蒸镀掩模用基材1的表面的抗蚀剂层显影的显影液、用于将显影液从表面除去的清洗液。另外,供给至蒸镀掩模用基材1的表面的液体例如是用于对蒸镀掩模用基材1进行蚀刻的蚀刻液、用于将蚀刻液从表面除去的清洗液。另外,供给至蒸镀掩模用基材1的表面的液体例如是用于将蚀刻后残存于蒸镀掩模用基材1的表面的抗蚀剂层剥离的剥离液、用于将剥离液从表面除去的清洗液。

[0084]

并且,如果是供给至蒸镀掩模用基材1的表面的液体的长度方向dl上的流动中不易产生淤积的上述结构,则能够在蒸镀掩模用基材1的表面内提高使用液体进行处理时的加工的均匀性。而且,如果是宽度方向dw上的伸长差率的平均值满足[条件2]的结构,则由于宽度方向dw上的伸长差率在长度方向dl的整体被抑制,因此能够进一步提高图案的精

度。并且,也能够确保沿长度方向dl搬运的蒸镀掩模用基材1与干式薄膜等抗蚀剂层的紧贴性、对抗蚀剂层的曝光的精度。即,如果是满足条件1与条件2的结构,则还能够提高曝光的精度,因此,与长度方向dl上的液体流动中不易产生淤积相辅相成,能够进一步提高加工的均匀性。

[0085]

另外,与具有0.5

×

10

-5

以上的伸长差率的波峰对应的部位是与其周围相比伸长差率急剧增大的部位。即,是沿宽度方向dw的挠曲比其他部位大的部位。在这方面,如果是每单位长度的波峰的个数满足[条件3]的结构,则在沿长度方向dl搬运的蒸镀掩模用基材1中,能够抑制液体在波峰间(波的峰部间)淤积。另外,在每单位长度的波峰的间隔满足[条件4]的结构中,也能够抑制由于波峰的间隔狭窄而引起的波峰间的液体的淤积。

[0086]

这样,通过认识到由沿长度方向dl搬运的蒸镀掩模用基材1产生的、使用液体进行的表面加工中的课题,并且认识到还存在沿长度方向dl作用的张力所带来的影响的课题,才导出满足条件1~条件4的结构以及由此得到的效果。

[0087]

[掩模装置的结构]

[0088]

图5示出了具备使用蒸镀掩模用基材1制造的蒸镀掩模的掩模装置的简要平面构造。图6示出了蒸镀掩模所具备的掩模部的截面构造的一个例子,图7示出了蒸镀掩模所具备的掩模部的截面构造的其他例子。此外,掩模装置所具备的蒸镀掩模的数量或蒸镀掩模30所具备的掩模部的数量仅是一例。

[0089]

如图5所示,掩模装置10具备主框架20与三个蒸镀掩模30。主框架20具有支承多个蒸镀掩模30的矩形框状,安装于用于进行蒸镀的蒸镀装置。主框架20遍布各蒸镀掩模30所在的几乎整个范围具有贯通主框架20的主框架孔21。

[0090]

各蒸镀掩模30具备呈带板状的多个框架部31、以及掩模部32,各框架部31分别设有三个掩模部32。框架部31具有支承掩模部32的长条板状,且安装于主框架20。框架部31遍布掩模部32所在的几乎整个范围具有贯通框架部31的框架孔33。框架部31具有比掩模部32高的刚性,并且具有包围框架孔33的框状。各掩模部32在对框架孔33进行划分的框架部31的框架内缘部分别设置一个,通过熔敷或粘合进行固定。

[0091]

如图6所示,掩模部32的一例由掩模板323构成。掩模板323既可以是由蒸镀掩模用基材1形成的一张板构件,也可以是由蒸镀掩模用基材1形成的一张板构件与树脂板的层叠体。此外,在图6中示出了由蒸镀掩模用基材1形成的一张板构件。

[0092]

掩模板323具备第1面321(图6的下表面)以及与第1面321相反侧的面即第2面322(图6的上表面)。第1面321在掩模装置10安装于蒸镀装置的状态下,与玻璃基板等蒸镀对象对置。第2面322与蒸镀装置的蒸镀源对置。掩模部32具有贯通掩模板323的多个孔32h。孔32h的壁面相对于掩模板323的厚度方向在剖视时具有斜度。孔32h的壁面的形状在剖视时既可以是如图6所示那样朝向孔32h的外侧扩孔的半圆弧状,也可以是具有多个弯曲点的复杂的曲线状。

[0093]

掩模板323的厚度是1μm以上且50μm以下,优选为2μm以上且20μm以下。若掩模板323的厚度为50μm以下,则能够将形成于掩模板323的孔32h的深度设为50μm以下。这样,即便是薄的掩模板323,也能够减小孔32h所具有的壁面的面积自身,能够降低附着于孔32h的壁面的蒸镀物质的体积。

[0094]

第2面322包括作为孔32h的开口的第2开口h2,第1面321包括作为孔32h的开口的

第1开口h1。第2开口h2在俯视时比第1开口h1大。各孔32h是从蒸镀源升华的蒸镀物质通过的通路。从蒸镀源升华的蒸镀物质从第2开口h2朝向第1开口h1前进。只要是第2开口h2比第1开口h1大的孔32h,就能够增加从第2开口h2进入孔32h的蒸镀物质的量。此外,沿第1面321的截面中的孔32h的面积既可以随着从第1开口h1趋近第2开口h2而从第1开口h1至第2开口h2单调增大,也可以在从第1开口h1到第2开口h2的中途具备形成为几乎恒定的部位。

[0095]

如图7所示,掩模部32的其他例子具有贯通掩模板323的多个孔32h。第2开口h2在俯视时比第1开口h1大。孔32h包括具有第2开口h2的大孔32lh、以及具有第1开口h1的小孔32sh。大孔32lh的截面积随着从第2开口h2趋近第1面321而单调减少。小孔32sh的截面积随着从第1开口h1趋近第2面322而单调减少。孔32h的壁面在剖视时,在大孔32lh与小孔32sh连接的部位、即掩模板323的厚度方向的中间部分,具有朝向孔32h的内侧突出的形状。在孔32h的壁面突出的部位与第1面321之间的距离是阶梯高度sh。此外,在通过图6说明的截面构造的例子中,阶梯高度sh是零。从容易确保到达第1开口h1的蒸镀物质的量的观点出发,优选阶梯高度sh为零的结构。在得到阶梯高度sh为零的掩模部32的结构中,按照利用从蒸镀掩模用基材1的单面起进行的湿式蚀刻来形成孔32h的程度,使掩模板323的厚度较薄,例如50μm以下。

[0096]

[掩模部的接合构造]

[0097]

图8示出了掩模部32与框架部31的接合构造所具有的截面构造的一个例子。图9示出了掩模部32与框架部31的接合构造所具有的截面构造的其他例子。

[0098]

如图8所示的例子那样,掩模板323的外缘部32e是不具备孔32h的区域。在掩模板323所具有的第2面322当中被包含在掩模板323的外缘部32e中的部分是掩模部所具备的侧面的一个例子,与框架部31接合。框架部31具备对框架孔33进行划分的内缘部31e。内缘部31e包括与掩模板323对置的接合面311(图8的下表面)、以及与接合面311相反侧的面即非接合面312(图8的上表面)。内缘部31e的厚度t31、即接合面311与非接合面312的距离明显比掩模板323所具有的厚度t32大,由此,框架部31与掩模板323相比具有更高的刚性。特别是,相对于内缘部31e因自重而垂下的情况、内缘部31e朝向掩模部32位移的情况,框架部31具有高刚性。内缘部31e的接合面311具备与第2面322接合的接合部32bn。

[0099]

接合部32bn连续或间歇地位于内缘部31e的几乎整周上。接合部32bn既可以是通过接合面311与第2面322的熔敷而形成的熔敷痕,也可以是将接合面311与第2面322接合的接合层。框架部31将内缘部31e的接合面311与掩模板323的第2面322接合,并且向掩模板323施加将掩模板323朝向其外侧拉动的应力f。

[0100]

此外,框架部31也被主框架20以与掩模板323中的应力f相同的程度施加将其朝向外侧拉动的应力。因此,在从主框架20取下的蒸镀掩模30中,主框架20与框架部31的接合所带来的应力被解除,施加于掩模板323的应力f也得到缓和。接合面311上的接合部32bn的位置优选为使应力各向同性地作用于掩模板323的位置,根据掩模板323的形状以及框架孔33的形状酌情选择。

[0101]

接合面311是接合部32bn所在的平面,从第2面322的外缘部32e朝向掩模板323的外侧扩展。换言之,内缘部31e具备第2面322朝向其外侧虚拟地扩张的面构造,从第2面322的外缘部32e朝向掩模板323的外侧扩展。因此,在接合面311扩展的范围中,容易在掩模板323的周围形成与掩模板323的厚度相当的空间v。结果是,在掩模板323的周围能够抑制蒸

镀对象s与框架部31发生物理干涉。

[0102]

在图9所示的例子中,第2面322的外缘部32e具备未形成孔32h的区域。第2面322的外缘部32e通过接合部32bn所进行的接合而与框架部31所具备的接合面311接合。并且,框架部31向掩模板323施加将掩模板323朝向其外侧拉动的应力f,并且在接合面311扩展的范围内形成与掩模板323的厚度相当的空间v。

[0103]

此外,不作用应力f的状态下的掩模板323与蒸镀掩模用基材1相同,有时具有不少波形状。并且,上述的应力f作用的状态下的掩模板323、即搭载于蒸镀掩模30的掩模板323,有时会以使波的高度降低的方式变形。在这方面,若是满足上述条件的蒸镀掩模用基材1,即便产生应力f所带来的变形,也能将其抑制到所允许的程度,结果是,能够抑制蒸镀掩模30的孔32h的变形,能够提高图案的位置及形状的精度。

[0104]

[掩模部的数量]

[0105]

图10示出了蒸镀掩模30所具备的孔32h的数量与掩模部32所具备的孔32h的数量之间的关系的一个例子。另外,图11示出了蒸镀掩模30所具备的孔32h的数量与掩模部32所具备的孔32h的数量之间的关系的其他例子。

[0106]

如图10的(a)的例子所示,框架部31具有三个框架孔33(33a、33b、33c)。如图10的(b)的例子所示,蒸镀掩模30在各框架孔33分别具备一个掩模部32(32a、32b、32c)。对框架孔33a进行划分的内缘部31e与一个掩模部32a接合,对框架孔33b进行划分的内缘部31e与另一个掩模部32b接合,对框架孔33c进行划分的内缘部31e与另一个掩模部32c接合。

[0107]

这里,蒸镀掩模30针对多个蒸镀对象反复使用。因此,对于蒸镀掩模30所具备的各孔32h,孔32h的位置或孔32h的构造等被要求更高的精度。并且,在孔32h的位置或孔32h的构造等无法获得所希望的精度的情况下,无论是蒸镀掩模30的制造还是蒸镀掩模30的修补,都希望酌情更换掩模部32。

[0108]

在这方面,如图10所示的结构那样,若采用由三个掩模部32分担一个框架部31所需要的孔32h的数量的结构,假设在一个掩模部32需要更换的情况下,也只要更换三个掩模部32中的仅一个掩模部32即可。即,能够继续利用三个掩模部32中的两个掩模部32。而且,如果是在各框架孔33接合了独立的掩模部32的结构,那么无论是蒸镀掩模30的制造还是蒸镀掩模30的修补,还能够抑制其所需要的各种材料的消耗量。掩模板323的厚度越薄,而且孔32h越小,则掩模部32的成品率越容易降低,针对掩模部32的更换要求越大。因此,在各框架孔33配设独立的掩模部32的上述结构尤其适合要求高分辨率的蒸镀掩模30。

[0109]

此外,优选与孔32h的位置、孔32h的构造相关的检查在施加了应力f的状态、即掩模部21与框架部31接合的状态下进行。从这样的观点出发,优选上述的接合部32bn例如间歇地存在于内缘部31e的一部分,以便能够进行掩模部32的更换。

[0110]

如图11的(a)的例子所示,框架部31具有三个框架孔33(33a、33b、33c)。如图11的(b)的例子所示,蒸镀掩模30也能够具备共用于各框架孔33的一个掩模部32。此时,对框架孔33a进行划分的内缘部31e、对框架孔33b进行划分的内缘部31e、对框架孔33c进行划分的内缘部31e与他们共用的一个掩模部32接合。

[0111]

此外,如果是由一个掩模部21承担一个框架部31所需的孔32h的数量的结构,则能够将与框架部31接合的掩模部32的数量设为一个,因此能够减少框架部31与掩模部32的接合所需的负荷。构成掩模部32的掩模板323的厚度越大,并且孔32h的尺寸越大,则掩模部32

的成品率越容易提高,针对掩模部32的更换要求越小。因此,具备各框架孔33共用的掩模部32的结构尤其适合要求低分辨率的蒸镀掩模30。

[0112]

[蒸镀掩模用基材的制造方法]

[0113]

接下来,对蒸镀掩模用基材的制造方法进行说明。此外,在蒸镀掩模用基材的制造方法中,单独例示了使用轧制的方式和使用电解的方式。首先,说明使用轧制的方式,接着,说明使用电解的方式。图12以及图13示出了使用轧制的例子。

[0114]

在使用轧制的制造方法中,如图12所示,首先,准备由因瓦合金等形成且沿长度方向dl延伸的母材1a。接着,以母材1a的长度方向dl与搬运母材1a的搬运方向平行的方式,朝向轧制装置50搬运母材1a。轧制装置50例如具备一对轧辊51、52,利用一对轧辊51、52对母材1a进行轧制。由此,母材1a在长度方向dl上被延展,形成轧制材料1b。轧制材料1b以宽度方向dw上的尺寸成为宽度w的方式被切断。轧制材料1b例如既可以卷绕于芯c,也可以在延展成带形状的状态下处理。轧制材料1b的厚度例如是10μm以上且50μm以下。此外,也能够采用使用多对轧辊的方法,图12中作为一例而示出了使用一对轧辊的方法。

[0115]

接着,如图13所示,将轧制材料1b搬运至退火装置53。退火装置53在轧制材料1b沿长度方向dl被拉紧的状态下对轧制材料1b进行加热。由此,从轧制材料1b的内部除去积蓄的残留应力,形成蒸镀掩模用基材1。此时,以满足上述[条件1]的方式设定轧辊51、52间的按压力、轧辊51、52的旋转速度、以及轧制材料1b的退火温度等。优选为,以满足上述[条件2]~[条件4]的至少一个与[条件1]的方式,设定轧辊51、52间的按压力、轧辊51、52的旋转速度、轧辊51、52处的按压温度、以及轧制材料1b的退火温度等。此外,轧制材料1b也可以在退火后以宽度方向dw上的尺寸成为宽度w的方式被切断。

[0116]

在使用电解的制造方法中,在电解中使用的电极表面形成蒸镀掩模用基材1,之后,从电极表面将蒸镀掩模用基材1脱模。此时,例如,以镜面为表面的电解转鼓电极被浸渍于电解浴,并且使用在下方承受电解转鼓电极并与电解转鼓电极的表面对置的其他电极。然后,电流流过电解转鼓电极与其他电极之间,在电解转鼓电极的表面即电极表面沉积蒸镀掩模用基材1。在电解转鼓电极旋转而蒸镀掩模用基材1达到所希望的厚度的时刻,从电解转鼓电极的表面剥离蒸镀掩模用基材1并卷绕。

[0117]

在构成蒸镀掩模用基材1的材料是因瓦合金的情况下,电解中使用的电解浴含有铁离子供给剂、镍离子供给剂以及ph缓冲剂。电解中使用的电解浴既可以包括应力缓和剂、fe

3+

离子封膜剂、苹果酸或柠檬酸等络合剂等,也可以是调整为适合电解的ph的弱酸性溶液。铁离子供给剂例如是硫酸亚铁七水合物、氯化亚铁、氨基磺酸铁等。镍离子供给剂例如是硫酸镍(ii)、氯化镍(ii)、氨基磺酸酸镍、溴化镍。ph缓冲剂例如是硼酸、丙二酸。丙二酸还作为fe

3+

离子封膜剂发挥功能。应力缓和剂例如是糖精钠。电解所使用的电解浴例如是含有上述添加剂的水溶液,并通过5%硫酸或者碳酸镍等ph调整剂将ph调整为例如2以上3以下。此外,也可以根据需要加入退火工序。

[0118]

在电解中使用的电解条件中,根据蒸镀掩模用基材1的厚度、蒸镀掩模用基材1的组成比等,适当调整电解浴的温度、电流密度以及电解时间。上述电解浴中应用的阳极例如是纯铁制和镍制。上述电解浴中应用的阴极例如是sus304等不锈钢板。电解浴的温度例如是40℃以上且60℃以下。电流密度例如是1a/dm2以上且4a/dm2以下。此时,以满足上述[条件1]的方式设定电极表面处的电流密度。优选为,以一并满足上述[条件2]~[条件4]的至少

一个与[条件1]的方式设定电极表面处的电流密度。

[0119]

此外,通过电解得到的蒸镀掩模用基材1、通过轧制得到的蒸镀掩模用基材1也可以通过化学性研磨或电研磨等进一步加工为较薄。化学性研磨中使用的研磨液例如是以过氧化氢为主成分的铁合金用的化学研磨液。电研磨中使用的电解液是高氯酸系的电解研磨液或硫酸系的电解研磨液。此时,由于满足上述条件,因此,用研磨液进行研磨的结果、用清洗液对研磨液进行清洗的结果是,抑制了蒸镀掩模用基材1的表面上的不均。

[0120]

[掩模部的制造方法]

[0121]

参照图14~图19说明用于制造图7所示的掩模部32的工序。此外,用于制造图7中说明的掩模部32的工序在用于制造图6中说明的掩模部32的工序的基础上增加了用于将小孔32sh作为贯通孔而形成大孔32lh的工序,故而省略重复的说明。

[0122]

如图14所示,在制造掩模部时,首先,准备包含第1面1sa和第2面1sb的蒸镀掩模用基材1、粘贴于第1面1sa的第1干式抗蚀膜(dry film resist:dfr)2、以及粘贴于第2面1sb的第2干式抗蚀膜(dfr)3。dfr2、3分别相对于蒸镀掩模用基材1另外地形成。接着,向第1面1sa粘贴第1dfr2,并且向第2面1sb粘贴第2dfr3。此时,由于满足上述条件,因此在进行沿长度方向dl搬运的蒸镀掩模用基材1与沿蒸镀掩模用基材1搬运的dfr2、3的贴合时,抑制了搬运错位、位置偏移及皱褶的产生。

[0123]

如图15所示,对dfr2、3中的除了形成孔的部位以外的部分进行曝光,使曝光后的dfr显影。由此,对第1dfr2形成第1贯通孔2a,并且对第2dfr3形成第2贯通孔3a。在使曝光后的dfr显影时,作为显影液,例如使用碳酸钠水溶液。此时,由于满足上述条件,因此基于显影液进行的显影的结果、基于其清洗液进行的清洗的结果是,抑制了蒸镀掩模用基材1的表面上的不均。另外,在上述的贴合中,抑制了搬运错位、位置偏移、皱褶的产生,故而还能够抑制它们导致的曝光位置的偏离,能够提高曝光的精度。结果是,能够提高第1贯通孔2a的形状、大小以及第2贯通孔3a的形状、大小在蒸镀掩模用基材1的表面内的均匀性。

[0124]

如图16所示,例如,将显影后的第1dfr2作为掩模,使用氯化铁液对蒸镀掩模用基材1的第1面1sa进行蚀刻。此时,在第2面1sb上形成第2保护层61,以避免第2面1sb与第1面1sa同时被蚀刻。第2保护层61的材料具有针对氯化铁液的化学耐受性。由此,将朝向第2面1sb凹陷的小孔32sh形成于第1面1sa。小孔32sh具有在第1面1sa开口的第1开口h1。此时,由于满足上述条件,因此基于蚀刻液进行的蚀刻的结果、基于其清洗液进行的清洗的结果是,抑制了蒸镀掩模用基材1的表面上的不均。结果是,能够提高小孔32sh的形状、大小在蒸镀掩模用基材1的表面内的均匀性。

[0125]

对蒸镀掩模用基材1进行蚀刻的蚀刻液是酸性的蚀刻液,在蒸镀掩模用基材1由因瓦合金构成的情况下,只要是能够对因瓦合金进行蚀刻的蚀刻液即可。酸性的蚀刻液例如是在高氯酸铁液以及高氯酸铁液与氯化铁液的混合液中混合了高氯酸、盐酸、硫酸、蚁酸以及醋酸中的任一者而成的溶液。对蒸镀掩模用基材1进行蚀刻的方法既可以采用将蒸镀掩模用基材1浸渍于酸性的蚀刻液的浸渍式,也可以是向蒸镀掩模用基材1喷吹酸性的蚀刻液的喷附式。

[0126]

接着,如图17所示,将形成于第1面1sa的第1dfr2、以及与第2dfr3接触的第2保护层61除去。另外,将用于防止第1面1sa的进一步蚀刻的第1保护层4形成于第1面1sa。第1保护层4的材料具有针对氯化铁液的化学耐受性。

[0127]

接下来,如图18所示,将显影后的第2dfr3作为掩模,使用氯化铁液对第2面1sb进行蚀刻。由此,将朝向第1面1sa凹陷的大孔32lh形成于第2面1sb。大孔32lh具有在第2面1sb开口的第2开口h2。在与第2面1sb对置的俯视时,第2开口h2比第1开口h1大。此时,由于满足上述条件,因此用蚀刻液进行蚀刻的结果、用清洗液对蚀刻液进行清洗的结果是,抑制了蒸镀掩模用基材1的表面上的不均。结果是,对于大孔32lh的形状、大小,能够提高蒸镀掩模用基材1的表面内的均匀性。此时使用的蚀刻液也是酸性的蚀刻液,在蒸镀掩模用基材1由因瓦合金构成的情况下,只要是能够对因瓦合金进行蚀刻的蚀刻液即可。对蒸镀掩模用基材1进行蚀刻的方法既可以是将蒸镀掩模用基材1浸渍于酸性的蚀刻液的浸渍式,也可以是向蒸镀掩模用基材1喷吹酸性的蚀刻液的喷附式。

[0128]

接着,如图19所示,通过将第1保护层4、以及第2dfr3从蒸镀掩模用基材1除去,由此得到形成有多个小孔32sh以及与各小孔32sh相连的大孔32lh的掩模部32。

[0129]

此外,在使用轧制的制造方法中,蒸镀掩模用基材1中含有不少氧化铝、氧化镁等金属氧化物。即,在形成上述的母材1a时,通常,为了抑制氧混入母材1a中,使粒状的铝或镁等脱氧剂混合于原料。然后,铝、镁作为氧化铝、氧化镁等金属氧化物大量残留于母材1a。在这方面,根据使用电解的制造方法,抑制了金属氧化物混合于掩模部32。

[0130]

[蒸镀掩模的制造方法]

[0131]

说明蒸镀掩模的制造方法的各例。此外,参照图20说明通过湿式蚀刻形成孔的方法中的例子(第1制造方法)。另外,参照图21说明通过电解形成孔的方法中的例子(第2制造方法)。另外,参照图22说明通过电解形成孔的方法中的其他例子(第3制造方法)。

[0132]

[第1制造方法]

[0133]

此外,制造具备图6中说明的掩模部32的蒸镀掩模的方法与制造具备图7中说明的掩模部32的蒸镀掩模的方法的不同之处在于,对基材32k进行的蚀刻的方式,除此之外的工序几乎相同。以下,主要说明具备图6中说明的掩模部32的蒸镀掩模的制造方法,对于具备图7中说明的掩模部32的蒸镀掩模的制造方法,省略重复说明。

[0134]

如图20的(a)~(h)所示的例子,在蒸镀掩模的制造方法的一个例子中,首先准备基材32k(参照图20的(a))。此外,基材32k是作为掩模板323被加工的上述的蒸镀掩模用基材1,优选除了蒸镀掩模用基材1之外,还具备用于支承该蒸镀掩模用基材1的支承体sp。此外,基材32k的第1面321(图20的下表面)相当于上述第1面1sa,基材32k的第2面322(图20的上表面)相当于上述第2面1sb。

[0135]

首先,在基材32k所具有的第2面322形成抗蚀剂层pr(参照图20的(b)),通过对抗蚀剂层pr进行曝光以及显影,在第2面322上形成抗蚀掩模rm(参照图20的(c))。接下来,通过从使用了抗蚀掩模rm的第2面322起进行湿式蚀刻而对基材32k形成孔32h(参照图20的(d))。

[0136]

此时,在开始了湿式蚀刻的第2面322形成第2开口h2,在稍晚些进行蚀刻的第1面321形成比第2开口h2小的第1开口h1。接着,通过将抗蚀掩模rm从第2面322除去而形成上述掩模部32(参照图20的(e))。最后,第2面322的外缘部32e与框架部31的内缘部31e接合,从掩模部32将支承体sp脱模,由此制造出蒸镀掩模30(参照图20的(f)~(h))。

[0137]

此外,在具备图7中说明的掩模部32的蒸镀掩模的制造方法中,上述的工序在不具有支承体sp的基材32k中实施于基材32k的与第1面321对应的面,由此,形成小孔32sh。接

着,将用于保护小孔32sh的抗蚀剂等填充于小孔32sh。接着,上述的工序实施于基材32k的与第2面322对应的面,由此制造出掩模部32。

[0138]

此外,在图20的(f)所示的例子中,作为将第2面322的外缘部32e接合于框架部31的内缘部31e的方法,使用电阻焊。此时,在具有绝缘性的支承体sp形成多个孔sph。各孔sph在支承体sp中形成于与成为接合部32bn的部位对置的部位。并且,经由各孔sph进行通电,形成间歇的接合部32bn。由此,将外缘部32e与内缘部31e熔敷。

[0139]

另外,在图20的(g)所示的例子中,作为将第2面322的外缘部32e接合于框架部31的内缘部31e的法,使用激光焊接。此时,使用具有透光性的支承体sp,经由支承体sp向成为接合部32bn的部位照射激光l。然后,在外缘部32e的周围间歇地照射激光l,由此形成间歇的接合部32bn。或者,在外缘部32e的周围持续连续地照射激光l,从而在外缘部32e的整周上形成连续的接合部32bn。由此,将外缘部32e与内缘部31e熔敷。

[0140]

另外,在图20的(h)所示的例子中,作为将第2面322的外缘部32e接合于框架部31的内缘部31e的方法,使用超声波焊接。此时,利用夹钳cp等夹持外缘部32e和内缘部31e,对成为接合部32bn的部位施加超声波。被直接施加超声波的构件既可以是框架部31,也可以是掩模部32。此外,在使用超声波焊接的情况下,在框架部31、支承体sp上形成夹钳cp所带来的压贴痕。

[0141]

此外,在上述的各接合中,也能够在对掩模部32施加朝向其外侧的应力的状态下进行熔敷、焊接。另外,在对掩模部32施加了朝向其外侧的应力的状态下,在支承体sp支承掩模部32的情况下,也能够省略对掩模部32的应力的施加。

[0142]

[第2制造方法]

[0143]

图8以及图9中说明的蒸镀掩模除了上述第1制造方法之外,还能够通过图21的(a)~(e)所示的其他例子制造。

[0144]

如图21的(a)~(e)所示的例子,首先,在电解中使用的电极ep的表面即电极表面eps上形成抗蚀剂层pr(参照图21的(a))。接着,通过对抗蚀剂层pr进行曝光以及显影,由此在电极表面eps形成抗蚀掩模rm(参照图21的(b))。抗蚀掩模rm在与电极表面eps正交的截面中具有倒锥台状,具有与电极表面eps相距的距离越大则沿电极表面eps的截面上的面积越大的形状。接下来,使用具有抗蚀掩模rm的电极表面eps进行电解,在电极表面eps中的除了抗蚀掩模rm以外的区域形成掩模部32(参照图21的(c))。

[0145]

此时,在抗蚀掩模rm占有的空间以外形成掩模部32,因此,在掩模部32形成具有对抗蚀掩模rm的形状进行追随的形状的孔。即,掩模部32的孔32h在掩模部32中自我匹配地形成。并且,与电极表面eps接触的面作为具有第1开口h1的第1面321发挥功能,具有比第1开口h1大的开口即第2开口h2的最表面作为第2面322发挥功能。

[0146]

接下来,从电极表面eps仅除去抗蚀掩模rm,形成从第1开口h1到第2开口h2设为中空的孔32h(参照图21的(d))。最后,在具有第2开口h2的第2面322的外缘部32e接合内缘部31e的接合面311,接着,向框架部31施加用于将掩模部32从电极表面eps剥离的应力。由此,制造出在框架部31接合有掩模部32的状态的蒸镀掩模30(参照图21的(e))。

[0147]

此外,在第2制造方法中,无需对蒸镀掩模用基材1进行蚀刻而形成掩模部32。此时,如果是将沿掩模部32的一边的方向作为宽度方向、在外缘部32e满足上述条件1的结构,则能够提高框架部31与掩模部32的接合中的位置精度,并且还能够提高接合中的强度。

[0148]

[第3制造方法]

[0149]

图8以及图9中说明的蒸镀掩模除了上述第1制造方法之外,还能够通过图22的(a)~(f)所示的其他例子制造。

[0150]

如图22的(a)~(f)所示的例子,首先,在电解中使用的电极表面eps形成抗蚀剂层pr(参照图22的(a))。接着,通过对抗蚀剂层pr进行曝光以及显影,在电极表面eps上形成抗蚀掩模rm(参照图22的(b))。抗蚀掩模rm在与电极表面eps正交的截面中具有锥台状,具有与电极表面eps相距的距离越大则沿电极表面eps的截面上的面积越小的形状。接下来,使用具有抗蚀掩模rm的电极表面eps进行电解,在电极表面eps中的除了抗蚀掩模rm以外的区域形成掩模部32(参照图22的(c))。

[0151]

在此也是,在抗蚀掩模rm占有的空间以外形成掩模部32,因此,在掩模部32形成具有对抗蚀掩模rm的形状进行追随的形状的孔。即,掩模部32的孔32h在掩模部32中自我匹配地形成。并且,与电极表面eps接触的面作为具有第2开口h2的第2面322发挥功能,具有比第2开口h2小的开口即第1开口h1的最表面作为第1面321发挥功能。

[0152]

接下来,从电极表面eps仅除去抗蚀掩模rm,形成从第1开口h1到第2开口h2设为中空的孔32h(参照图22的(d))。然后,向具有第1开口h1的第1面321接合中间转印基材tm,接着,向中间转印基材tm施加用于将掩模部32从电极表面eps剥离的应力。由此,在中间转印基材tm上接合有掩模部32的状态下,第2面322离开电极表面eps(参照图22的(e))。最后,向第2面322的外缘部32e接合内缘部31e的接合面311,将中间转印基材tm从掩模部32去掉。由此,制造在框架部31接合有掩模部32的状态的蒸镀掩模30(参照图22的(f))。

[0153]

此外,在第3制造方法中也是,无需对蒸镀掩模用基材1进行蚀刻而形成掩模部32。此时,如果是将沿掩模部32的一边的方向设为宽度方向、在外缘部32e中满足上述条件1的结构,则能够提高框架部31与掩模部32的接合中的位置精度,并且还能够提高接合中的强度。

[0154]

在使用上述蒸镀掩模30制造显示装置的方法中,首先,将搭载有蒸镀掩模30的掩模装置10安装于蒸镀装置的真空槽内。此时,以玻璃基板等蒸镀对象与第1面321对置、并且蒸镀源与第2面322对置的方式,安装掩模装置10。然后,向蒸镀装置的真空槽搬入蒸镀对象,利用蒸镀源使蒸镀物质升华。由此,具有对第1开口h1进行追随的形状的图案形成于与第1开口h1对置的蒸镀对象。此外,蒸镀物质例如是构成显示装置的像素的有机发光材料、构成显示装置的像素电路的像素电极等。

[0155]

[实施例]

[0156]

参照图23~图39说明各实施例。

[0157]

[实施例1]

[0158]

首先,对以因瓦合金为材料的母材1a实施轧制工序而形成金属板,接着,以在宽度方向dw上得到所希望的大小的方式进行切断金属板的切割工序,形成轧制材料1b。接着,对轧制材料1b实施退火工序,得到宽度方向dw的长度为500mm、且厚度为20μm的实施例1的蒸镀掩模用基材1。

[0159]

接着,如图23所示,从实施例1的蒸镀掩模用基材1切出长度方向dl的长度为700mm的实施例1的测定用基材2m。接着,遍布测量范围zl的整体测定了切出的测定用基材2m的宽度方向dw上的伸长差率。此时,作为宽度方向dw上的伸长差率的测定条件,使用了以下所示

的条件。

[0160]

测定装置:株式会社尼康制cnc图像测定系统vmr-6555

[0161]

测量范围zl的长度方向dl的长度:500mm(单位长度)

[0162]

各非测量范围ze的长度方向dl的长度:100mm

[0163]

长度方向dl的测定间隔:1mm或20mm

[0164]

宽度方向dw的测定间隔:20mm或1mm

[0165]

宽度方向的测定中,为了除去切割工序所带来的新的波形状,从宽度方向dw的两端除去10mm,在宽度方向dw上480mm的范围内实施了宽度方向的测定。

[0166]

实施例1的宽度方向dw上的伸长差率的测定结果示于图24、图25以及表1。此外,图24示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图25示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0167]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,实施例1的宽度方向dw上的伸长差率的最大值是1.0

×

10

-5

。

[0168]

如图24所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,实施例1的宽度方向dw上的伸长差率的最大值是0.7

×

10

-5

。此外,每单位长度的伸长差率的平均值为0.2

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.19

×

10

-5

,每单位长度确认到两个波峰。彼此相邻的波峰的间隔为220mm。

[0169]

如图25所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,实施例1的宽度方向dw上的伸长差率的最大值为0.9

×

10

-5

。此外,每单位长度的伸长差率的平均值为0.2

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.21

×

10

-5

,每单位长度确认到三个波峰。彼此相邻的波峰的间隔的最小值为166mm。即,认为实施例1在任一测定间隔中均满足条件1~4。

[0170]

[实施例2]

[0171]

相比于实施例1改变轧辊51、52的旋转速度和按压力,其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为20μm的实施例2的蒸镀掩模用基材1。接着,与实施例1相同,从实施例2的蒸镀掩模用基材1切出测定用基材2m,遍及测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0172]

实施例2的宽度方向dw上的伸长差率的测定结果示于图26、图27、图28以及表1。此外,图26示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图27示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的分布。图28示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0173]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,实施例2的宽度方向dw上的伸长差率的最大值是0.7

×

10

-5

。

[0174]

如图26所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,实施例2的宽度方向dw上的伸长差率的最大值是0.6

×

10

-5

。此外,每单位长度的伸长差率的平均值是0.1

×

10

-5

,单位长度中的伸长差率的标准偏差σ是0.12

×

10

-5

,每单位长度确认到一个波峰。

[0175]

如图27所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,实施例2的宽度方向dw上的伸长差率的最大值是0.7

×

10

-5

。此外,每单位长度的伸长差率的平均值是0.1

×

10

-5

,单位长度中的伸长差率的标准偏差σ是0.14

×

10

-5

,每单位长度确认到一个波峰。

[0176]

如图28所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,实施例2的宽度方向dw上的伸长差率的最大值是0.6

×

10

-5

。此外,每单位长度的伸长差率的平均值是0.1

×

10

-5

,单位长度中的伸长差率的标准偏差σ是0.12

×

10

-5

,每单位长度确认到一个波峰。即,认为实施例2在任一测定间隔中均满足条件1~4。

[0177]

[实施例3]

[0178]

相比于实施例1改变轧辊51、52间的按压力,将其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为50μm的实施例3的蒸镀掩模用基材1。接着,与实施例1相同,从实施例3的蒸镀掩模用基材1切出测定用基材2m,遍布测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0179]

实施例3的宽度方向dw上的伸长差率的测定结果示于图29、图30以及表1。此外,图29示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图30示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0180]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,实施例3的宽度方向dw上的伸长差率的最大值是0.9

×

10

-5

。

[0181]

如图29所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,实施例3的宽度方向dw上的伸长差率的最大值为0.8

×

10

-5

。此外,每单位长度的伸长差率的平均值是0.2

×

10

-5

,单位长度中的伸长差率的标准偏差σ是0.20

×

10

-5

,每单位长度确认到两个波峰。彼此相邻的波峰的间隔的最小值为240mm。

[0182]

如图30所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,实施例3的宽度方向dw上的伸长差率的最大值为0.8

×

10

-5

。此外,每单位长度的伸长差率的平均值为0.2

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.19

×

10

-5

,每单位长度确认到两个波峰。彼此相邻的波峰的间隔的最小值为240mm。即,认为实施例3在任一测定间隔中均满足条件1~4。

[0183]

[实施例4]

[0184]

相比于实施例1改变轧辊51、52的数量,将其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为20μm的实施例4的蒸镀掩模用基材1。接着,与实施例1相同,从实施例4的蒸镀掩模用基材1切出测定用基材2m,遍布测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0185]

实施例4的宽度方向dw上的伸长差率的测定结果示于图31、图32以及表1。此外,图31示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图32示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0186]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,实施例4的宽度方向dw上的伸长差率的最大值为1.4

×

10

-5

。

[0187]

如图31所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,实施例4的宽度方向dw上的伸长差率的最大值为1.1

×

10

-5

。此外,每单位长度的伸长差率的平均值为0.4

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.31

×

10

-5

,每单位长度确认到4个波峰。彼此相邻的波峰的间隔的最小值为60mm。

[0188]

如图32所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,实施例4的宽度方向dw上的伸长差率的最大值为1.2

×

10

-5

。此外,每单位长度的伸长差率的平均值为0.4

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.30

×

10

-5

,每单位长度确认到五个波峰。彼此相邻的波峰的间隔的最小值为75mm。即,认为实施例4在任一测定间隔中均满足条件1、2。

[0189]

[比较例1]

[0190]

相比于实施例1以及实施例4改变轧辊51、52的数量以及温度,将其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为20μm的比较例1的蒸镀掩模用基材1。接着,与实施例1相同,从比较例1的蒸镀掩模用基材1切出测定用基材2m,遍布测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0191]

比较例1的宽度方向dw上的伸长差率的测定结果示于图33、图34以及表1。此外,图33示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图34示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0192]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,比较例1的宽度方向dw上的伸长差率的最大值为3.0

×

10

-5

。

[0193]

如图33所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,比较例1的宽度方向dw上的伸长差率的最大值为2.5

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.0

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.67

×

10

-5

,每单位长度确认到五个波峰。彼此相邻的波峰的间隔的最小值为40mm。

[0194]

如图34所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,比较例1的宽度方向dw上的伸长差率的最大值为2.7

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.0

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.64

×

10

-5

,每单位长度确认到一个波峰。彼此相邻的波峰的间隔的最小值为33mm。即,认为比较例1在任一测定间隔中均不满足各条件。

[0195]

[比较例2]

[0196]

相比于实施例1以及实施例3改变轧辊51、52的数量以及按压力,将其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为20μm的比较例2的蒸镀掩模用基材1。接着,与实施例1相同,从比较例2的蒸镀掩模用基材1切出测定用基材2m,遍布测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0197]

比较例2的宽度方向dw上的伸长差率的测定结果示于图35、图36以及表1。此外,图35示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图36示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0198]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,比较例2的宽度方向dw上的伸长差率的最大值为6.5

×

10

-5

。

[0199]

如图35所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,比较例2的宽度方向dw上的伸长差率的最大值为5.3

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.1

×

10

-

5,单位长度中的伸长差率的标准偏差σ为1.30

×

10

-5

,每单位长度确认到六个波峰。彼此相邻的波峰的间隔的最小值为40mm。

[0200]

如图36所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,比较例2的宽度方向dw上的伸长差率的最大值为6.1

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.1

×

10

-5

,单位长度中的伸长差率的标准偏差σ为1.37

×

10

-5

,每单位长度确认到七个波峰。彼此相邻的波峰的间隔的最小值为33mm。即,认为比较例2在任一测定间隔中均不满足各条件。

[0201]

[比较例3]

[0202]

相比于实施例1改变轧辊51、52的数量以及按压力,将其他条件设定为与实施例1的条件相同,由此得到宽度方向dw的长度为500mm且厚度为20μm的比较例3的蒸镀掩模用基材1。接着,与实施例1相同,从比较例3的蒸镀掩模用基材1切出测定用基材2m,遍布测量范围zl的整体测定切出的测定用基材2m的宽度方向dw上的伸长差率。

[0203]

比较例3的宽度方向dw上的伸长差率的测定结果示于图37、图38、图39以及表1。此外,图37示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。图38示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的分布。图39示出了长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm时的、伸长差率在长度方向上的分布。表1示出了长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm时的、伸长差率在长度方向上的最大值。此外,在任一测定间隔中,长度方向dl均是母材1a通过轧制而延展的方向。

[0204]

如表1所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,比较例3的宽度方向dw上的伸长差率的最大值为3.9

×

10

-5

。

[0205]

如图37所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为20mm的情况下,比较例3的宽度方向dw上的伸长差率的最大值为2.9

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.0

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.77

×

10

-5

,每单位长

度确认到六个波峰。彼此相邻的波峰的间隔的最小值为40mm。

[0206]

如图38所示,在长度方向dl的测定间隔为20mm且宽度方向dw的测定间隔为1mm的情况下,比较例3的宽度方向dw上的伸长差率的最大值为3.9

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.6

×

10

-5

,单位长度中的伸长差率的标准偏差σ为1.10

×

10

-5

,每单位长度确认到七个波峰。彼此相邻的波峰的间隔的最小值为40mm。

[0207]

如图39所示,在长度方向dl的测定间隔为1mm且宽度方向dw的测定间隔为20mm的情况下,比较例3的宽度方向dw上的伸长差率的最大值为3.0

×

10

-5

。此外,每单位长度的伸长差率的平均值为1.0

×

10

-5

,单位长度中的伸长差率的标准偏差σ为0.73

×

10

-5

,每单位长度确认到一个波峰。即,认为比较例3在任一测定间隔中均不满足各条件。彼此相邻的波峰的间隔最大为94mm,平均为41mm。

[0208]

【表1】

[0209][0210]

[图案的精度]

[0211]

使用各实施例1~4以及各比较例1~3的蒸镀掩模用基材1,向蒸镀掩模用基材1的第1面1sa粘贴厚度为10μm的第1dfr2。接着,实施使曝光掩模与第1dfr2接触而进行曝光的曝光工序,接着实施显影工序,在第1dfr2以格子状形成了具有30μm直径的多个贯通孔2a。接着,在第1面1sa实施将第1dfr2作为掩模的蚀刻,在蒸镀掩模用基材1形成了以格子状存在的多个孔32h。然后,针对各孔32h测量了蒸镀掩模用基材1的宽度方向dw上的开口直径。各孔32h的宽度方向dw上的开口直径的偏差示于表1。此外,在表1中,在各孔32h具有的开口直径中,用标记

○

表示开口直径的最大值与开口直径最小值之差为2.0μm以下的水准,用标记

×

表示开口直径的最大值与开口直径的最小值之差大于2.0μm的水准。

[0212]

如表1所示,在各实施例1~4中,确认到开口直径的偏差均为2.0μm以下。另外,在实施例1~4中,还确认到实施例1~3与实施例4相比开口直径的偏差更小。另一方面,在各比较例1~3中,确认到开口直径的偏差均大于2.0μm。结果是,根据实施例1~4与比较例1~3的比较,确认到通过使宽度方向dw上的伸长差率的最大值小于2.0

×

10

-5

即满足[条件1],由此抑制了开口直径的偏差。另外,根据实施例1、2、3与实施例4的比较,确认到宽度方向dw上的伸长差率的单位长度上的平均值越小则开口直径的偏差越得到抑制。另外,确认到通过每单位长度的波峰的个数是满足条件3的较小的值、每单位长度的波峰的间隔是满足条

件4的较小的值,通过满足这些条件也进一步抑制了开口直径的偏差。

[0213]

根据上述实施方式,能够得到以下列举的效果。

[0214]

(1)能够提高与掩模部32所具备的孔的形状、孔的大小相关的精度,进而能够提高通过蒸镀形成的图案的精度。此外,使抗蚀剂曝光的方法不限于使曝光掩模与抗蚀剂接触的方法,也可以采用不使曝光掩模与抗蚀剂接触的方法。如果是使曝光掩模与抗蚀剂接触的方法,则向曝光掩模的表面压贴蒸镀掩模用基材,因此抑制了因蒸镀掩模用基材所具备的波形状而导致的曝光精度的降低。在任一曝光方法中,利用液体加工表面的工序中的精度都得到提高,进而能够提高通过蒸镀形成的图案的精度。

[0215]

(2)基于显影液进行的显影的结果、基于其清洗液进行的清洗的结果是,抑制了蒸镀掩模用基材1的表面上的不均。结果是,能够在蒸镀掩模用基材1的表面内提高通过曝光工序和显影工序形成的第1贯通孔2a、第2贯通孔3a的形状、大小的均匀性。

[0216]

(3)基于蚀刻液进行的蚀刻的结果、基于其清洗液进行的蚀刻液的清洗的结果是,抑制了蒸镀掩模用基材1的表面的不均。另外,基于剥离液进行的抗蚀剂层的剥离的结果、基于其清洗液进行的剥离液的清洗的结果是,抑制了蒸镀掩模用基材1的表面的不均。结果是,能够提高小孔32sh的形状、大小以及大孔32lh的形状、大小在蒸镀掩模用基材1的表面内的均匀性。

[0217]

(4)一个框架部31所需的孔32h的数量例如由三个掩模部32承担。即,一个框架部31所需的掩模部32的总面积例如被三个掩模部32分割。因此,在一个框架部31中掩模部32的一部分产生变形的情况下,也不需要更换一个框架部31的全部掩模部32。并且,与一个框架部31具备一个掩模部32的结构相比,能够使代替变形后的掩模部32而更换的新的掩模部32的大小减小至大约1/3。

[0218]

(5)在使用测定用基材2m进行的伸长差率的测定中,将测定用基材2m的长度方向dl上的两端部、以及测定用基材2m的宽度方向dw上的两端部作为非测量范围而从伸长差率的测定对象排除。各非测量范围是通过蒸镀掩模用基材1的切断而可能具有与蒸镀掩模用基材1不同的波形状的范围。因此,如果是将非测量范围从测定对象排除的测定,则能够提高伸长差率的精度。

[0219]

此外,上述实施方式也能够如下进行变更。

[0220]

[蒸镀掩模用基材的制造方法]

[0221]

·

在轧制工序中,也能够使用具备多对轧辊的轧制装置,利用多对轧辊对母材1a进行轧制。若是使用多对轧辊的方法,对于用于满足上述条件1~4的控制参数,也能够提高自由度。

[0222]

·

在退火工序中,也能够不是一边沿长度方向dl拉紧轧制材料1b一边对其进行退火,而是对卷绕于芯c的辊状的轧制材料1b进行退火。此外,在对辊状的轧制材料1b进行退火的方法中,存在蒸镀掩模用基材1出现与辊子直径对应的翘曲变形的情况。因此,根据蒸镀掩模用基材1的材料、向芯c卷绕时的辊子直径的大小,有时优选一边拉紧轧制材料1b一边进行退火。

[0223]

·

也能够通过多次反复交替进行轧制工序和退火工序来制造蒸镀掩模用基材1。

[0224]

·

通过电解得到的蒸镀掩模用基材1、通过轧制得到的蒸镀掩模用基材1也可以通过化学研磨或电研磨进一步加工为较薄。此时,也能够将研磨液的组成或其供给方式等条

件设定为,包括研磨的工序在内也满足上述条件1~4。此外,对于通过研磨得到的蒸镀掩模用基材1,也能够根据缓和内部应力的要求进行退火工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1