一种异形铸件的内表面打磨设备的制作方法

1.本发明涉及磨削加工领域,具体涉及一种异形铸件的内表面打磨设备。

背景技术:

2.铸件在初步制作完成后表面粗糙不平,需要进行磨削加工才能出成品,一般主要通过电动打磨机进行打磨,在对异形铸件,如锥形铸件的内表面进行打磨时,需要可回转的磨削机构进行打磨,以保证内孔的圆度,现有技术中,授权公告号为cn110732920b的中国发明专利就公开了一种铸造件内孔离心式打磨装置,利用打磨杆转动时在离心作用下的摆动使打磨杆端部的打磨球抵接,打磨球随打磨杆转动时对铸件内表面的回转面进行打磨,这种方式虽然能保证内孔的圆度,但会造成铸件内孔的形变程度进一步增大。

技术实现要素:

3.发明人发现,通过离心力驱动打磨球磨削内孔壁时,对应的内孔直径越大,打磨球的离心力越大,对铸件内表面的作用力越大,磨削加工量越大,在磨削异形铸件如锥形内表面的铸件时,会造成锥形内表面的锥形角进一步增加,使铸件的内表面形变程度较大。

4.本发明提供一种异形铸件的内表面打磨设备,以解决现有打磨装置打磨异形铸件内表面会造成铸件内表面形变程度增大的问题。

5.本发明的一种异形铸件的内表面打磨设备采用如下技术方案:一种异形铸件的内表面打磨设备,包括中心轴、打磨机构和调节机构,中心轴沿左右方向延伸,中心轴上固定安装有与中心轴同轴的两个套环;中心轴在外部的驱动元件的的驱动下转动并从右向左进给;打磨机构有多个,多个打磨机构绕中心轴周向均匀分布,每个打磨机构均包括两个打磨单元,每个打磨单元均包括摆臂、打磨轮和配重块,摆臂的两端分别为内端和外端,两个打磨单元的摆臂的内端分别绕参考轴向转动安装于两个套环的外侧,其中,参考轴向与中心轴的轴线垂直;打磨轮绕参考轴向转动安装于摆臂外端;配重块沿摆臂长度方向滑动安装于摆臂;初始状态下,同一打磨机构的两个打磨单元左右对称分布;两个打磨单元随中心轴同步转动时,摆臂的外端在离心作用下绕摆臂的内端向远离中心轴的轴线方向摆动至打磨轮与铸件内表面抵接,使打磨轮随中心轴转动时打磨铸件内表面;调节机构有多个,每个调节机构设置于同一打磨机构的两个打磨单元之间;在同一打磨机构的两个摆臂摆动幅度不同时,调节机构使摆幅较大的摆臂上的配重块向靠近摆臂内端方向滑动,进而减小其离心力,从而减小与之连接的打磨轮对铸件内表面的作用力;且调节机构使摆幅较小的摆臂上的配重块向靠近摆臂外端方向滑动,进而增加其离心力,从而增加与之连接的打磨轮对铸件内表面的作用力。

6.进一步地,两个套环分别为第一套环和第二套环,且第一套环位于第二套环左侧;两个打磨单元分别为第一打磨单元和第二打磨单元,第一打磨单元的摆臂的内端绕第一转轴转动安装于第一套环,第二打磨单元的摆臂的内端绕第二转轴转动安装于第二套环;调节机构包括差速组件、第一传动组件和第二传动组件,差速组件包括第一齿轮、第二齿轮、

第一齿板、第二齿板、第三齿板和转轮;第一齿轮转动安装于第一转轴并与第一打磨单元的摆臂的内端固定连接,第二齿轮转动安装于第二转轴并与第二打磨单元的摆臂的内端固定连接,且第一齿轮和第二齿轮的直径和模数均相同;第一齿板、第二齿板和第三齿板均沿左右方向延伸,且均可左右滑动地安装于中心轴;且第一齿板与第一齿轮上侧啮合,第二齿板与第二齿轮下侧啮合;第三齿板与第一齿板固定连接且位于第三齿板右侧;转轮绕参考轴向转动安装于第二齿板,并随第二齿板同步左右移动,转轮与第三齿板啮合;两个打磨单元的摆臂外端向远离中心轴轴线方向摆动时,分别通过带动第一齿轮和第二齿轮转动使第一齿板、第二齿板和第三齿板均向右移动;第一打磨单元的摆臂摆幅较大时,第一齿板和第三齿板向右移动的位移大于第二齿板向右移动的位移,第三齿板相对于转轮向右移动使转轮沿第一转向转动;第二打磨单元的摆臂摆幅较大时,第二齿板向右移动的位移大于第一齿板和第三齿板向右移动的位移,转轮相对于第三齿板向右移动使转轮沿第二转向转动;转轮沿第一转向转动时通过第一传动组件使第一打磨单元的配重块向靠近摆臂内端方向移动,并通过第二传动组件使第二打磨单元的配重块向靠近摆臂外端方向移动;转轮沿第二转向转动时通过第一传动组件使第一打磨单元的配重块向靠近摆臂外端方向移动,并通过第二传动组件使第二打磨单元的配重块向靠近摆臂内端方向移动。

7.进一步地,第一传动组件和第二传动组件结构相同,均包括伸缩套杆、端面齿轮、第三齿轮、第四齿板和第一传动带;伸缩套杆沿左右方向延伸,伸缩套杆的两端均设置有锥齿轮,转轮的端部设置有与之同轴的锥齿轮,第一传动组件的端面齿轮与第一齿轮同轴且固定连接,第二传动组件的端面齿轮与第二齿轮同轴且固定连接;第一传动组件的伸缩套杆位于转轮与第一传动组件的端面齿轮之间,第二传动组件的伸缩套杆位于转轮与第二传动组件的端面齿轮之间,伸缩套杆具有弹性且可伸缩,并使其两端的锥齿轮分别与转轮端部的锥齿轮和端面齿轮保持啮合;第四齿板沿摆臂的延长方向延伸,第四齿板与配重块固定连接,第三齿轮绕参考轴向转动安装于摆臂并与第四齿板啮合;第三齿轮与端面齿轮通过第一传动带连接,使得第三齿轮与端面齿轮同步转动;转轮转动时,通过伸缩套杆、端面齿轮、第一传动带和第三齿轮的传动带动第四齿板沿摆臂滑动,进而带动配重块沿摆臂滑动。

8.进一步地,摆臂与中心轴通过复位组件连接,中心轴转动停止后,复位组件促使摆臂的外端绕摆臂的内端向靠近中心轴轴线方向摆动至初始位置。

9.进一步地,调节机构还包括两个拨轮组件,摆臂的外端绕其内端向靠近中心轴的轴线方向摆动复位时,每个拨轮组件对应使一个打磨轮转动预设角度。

10.进一步地,两个拨轮组件分别作用于同一打磨机构的两个打磨轮,每个拨轮组件均包括传动杆、传动轴、第一传动轮、第二传动轮和第二传动带,两个拨轮组件的传动杆分别与第一传动组件和第二传动组件的第四齿板连接,传动轴绕参考轴向转动安装于摆臂的外端,传动杆与传动轴摩擦接触,传动杆随第四齿板移动时带动传动轴同步转动;第一传动轮转动安装于传动轴且与传动轴之间设置有单向轴承,单向轴承使传动轴在沿某一方向转动时带动第一传动轮转动,并在沿另一方向转动时在第一传动轮内空转;第二传动轮绕参考轴向转动安装于摆臂,打磨轮固定安装于第二传动轮并与第二传动轮同轴,第二传动轮与第一传动轮通过第二传动带连接。

11.进一步地,两个拨轮组件分别为第一拨轮组件和第二拨轮组件,第一拨轮组件作

用于第一打磨单元,且第一拨轮组件的传动杆与第一传动组件的第四齿板连接;第二拨轮组件作用于第二打磨单元,且第二拨轮组件的传动杆与第二传动组件的第四齿板连接;在打磨左端大、右端小的铸件内表面时,中心轴转动使摆臂的外端绕摆臂的内端向远离中心轴的轴线转动,且第一打磨单元的摆臂的摆幅大于第二打磨单元的摆臂的摆幅,第一拨轮组件的传动杆随第一传动组件的第四齿板向靠近摆臂的外端滑动时,第一拨轮组件的单向轴承使得第一拨轮组件的传动轴在第一拨轮组件的第一传动轮内空转;第二拨轮组件的传动杆随第二传动组件的第四齿板向靠近摆臂的内端滑动时,第二拨轮组件的单向轴承使得第二拨轮组件的传动轴在第二拨轮组件的第一传动轮内空转;中心轴转动停止后,复位组件促使摆臂的外端绕第一转轴向靠近中心轴轴线方向摆动至初始位置,第一拨轮组件的传动杆随第一传动组件的第四齿板向靠近摆臂的内端滑动时,第一拨轮组件的单向轴承使得第一拨轮组件的传动轴带动第一拨轮组件的第一传动轮同步转动;第二拨轮组件的传动杆随第二传动组件的第四齿板向靠近摆臂的外端滑动时,第二拨轮组件的单向轴承使得第二拨轮组件的传动轴带动第二拨轮组件的第一传动轮同步转动。

12.本发明的有益效果是:本发明的一种异形铸件的内表面打磨设备使同一打磨机构的两个打磨单元呈左右分布,并在随中心轴转动时,两个打磨单元的摆臂向远离中心轴的轴线方向摆动直至打磨轮与铸件内表面抵接,使打磨轮随中心轴转动时打磨铸件内表面;在铸件内表面直径不同导致两个打磨单元的摆臂摆幅不同时,调节机构使摆幅较大的摆臂上的配重块向靠近摆臂内端方向滑动,使摆幅较大打磨单元的质心更加靠近中心轴,通过减小其离心力,进而减小该打磨单元的打磨轮对铸件内表面的作用力,从而减小该打磨单元的打磨轮对铸件内表面的磨削量;且调节机构使摆幅较小的摆臂上的配重块向靠近摆臂外端方向滑动,使摆幅较小的打磨单元的质心更加远离中心轴,通过增加其离心力,进而增加该打磨单元的打磨轮对铸件内表面的作用力,从而增加该打磨单元的打磨轮对铸件内表面的磨削量,以在整体上减小铸件内表面的形变程度。

13.进一步地,摆臂的外端其内端向靠近中心轴的轴线方向摆动复位时,每个拨轮组件对应使一个打磨轮转动预设角度,进而更换打磨轮下次磨削铸件内表面的位置,避免打磨轮同一位置磨损严重。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

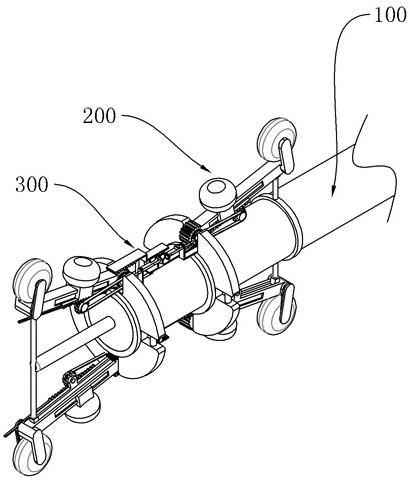

15.图1为本发明的一种异形铸件的内表面打磨设备的实施例整体结构示意图;图2为本发明的一种异形铸件的内表面打磨设备的实施例整体结构正视图;图3为本发明的一种异形铸件的内表面打磨设备的实施例中调节机构和第一打磨单元结构示意图;图4为本发明的一种异形铸件的内表面打磨设备的实施例中第一打磨单元和第一拨轮组件结构示意图;图5为本发明的一种异形铸件的内表面打磨设备的实施例中差速组件结构示意

图;图6为本发明的一种异形铸件的内表面打磨设备的实施例工作状态示意图;图中:100、中心轴;110、第一套环;120、第二套环;130、复位组件;131、滑移杆;132、滑移环;133、第一连接杆;134、第二连接杆;200、打磨机构;210、第一打磨单元;211、摆臂;212、打磨轮;213、配重块;220、第二打磨单元;300、调节机构;310、差速组件;311、第一齿轮;312、第二齿轮;313、第一齿板;314、第二齿板;315、第三齿板;316、转轮;320、第一传动组件;321、伸缩套杆;322、端面齿轮;323、第三齿轮;324、第四齿板;325、第一传动带;330、第二传动组件;340、第一拨轮组件;341、传动杆;342、传动轴;343、第一传动轮;344、第二传动轮;345、第二传动带;350、第二拨轮组件。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明的一种异形铸件的内表面打磨设备的实施例,如图1至图6所示,包括中心轴100、打磨机构200和调节机构300,中心轴100沿左右方向延伸,中心轴100上固定安装有与中心轴100同轴的两个套环;中心轴100在外部的驱动元件的的驱动下转动并从右向左进给;打磨机构200有多个,多个打磨机构200绕中心轴100周向均匀分布,每个打磨机构200均包括两个打磨单元,每个打磨单元均包括摆臂211、打磨轮212和配重块213,摆臂211的两端分别为内端和外端,两个打磨单元的摆臂211的内端分别绕参考轴向转动安装于两个套环的外侧,其中,参考轴向与中心轴100的轴线垂直且与摆臂211垂直,即图2中的前后方向;打磨轮212绕参考轴向转动安装于摆臂211外端;配重块213沿摆臂211长度方向滑动安装于摆臂211;初始状态下,同一打磨机构200的两个打磨单元关于参考截面左右对称分布,且摆臂211的外端位于摆臂211的内端的远离参考截面一侧,其中,参考截面为中心轴100的横截面且位于两个套环中间;两个打磨单元随中心轴100同步转动时,摆臂211的外端在离心作用下绕摆臂211的内端向远离中心轴100的轴线方向摆动,直至打磨轮212与铸件内表面抵接,使打磨轮212随中心轴100转动时打磨铸件内表面;且摆臂211的摆幅越大,打磨轮212受到的离心力越大,打磨轮212对铸件内表面的磨削作用力越大;调节机构300有多个,每个调节机构300设置于同一打磨机构200的两个打磨单元之间;在同一打磨机构200的两个摆臂211摆动幅度不同时,调节机构300使摆幅较大的摆臂211上的配重块213向靠近摆臂211内端方向滑动,使摆幅较大打磨单元的质心更加靠近中心轴100,进而减小其离心力,从而减小该打磨单元的打磨轮212对铸件内表面的作用力;且调节机构300使摆幅较小的摆臂211上的配重块213向靠近摆臂211外端方向滑动,使摆幅较小的打磨单元的质心更加远离中心轴100,进而增加其离心力,从而增加该打磨单元的打磨轮212对铸件内表面的作用力。

18.在本实施例中,两个套环分别为第一套环110和第二套环120,且第一套环110位于

第二套环120左侧;两个打磨单元分别为第一打磨单元210和第二打磨单元220,第一打磨单元210的摆臂211的内端绕第一转轴转动安装于第一套环110,第二打磨单元220的摆臂211的内端绕第二转轴转动安装于第二套环120,其中,第一转轴和第二转轴分别固定于第一套环110和第二套环120,且第一转轴和第二转轴分别与第一套环110和第二套环120的切线平行。调节机构300包括差速组件310、第一传动组件320和第二传动组件330,差速组件310包括第一齿轮311、第二齿轮312、第一齿板313、第二齿板314、第三齿板315和转轮316;第一齿轮311转动安装于第一转轴并与第一打磨单元210的摆臂211的内端固定连接,第二齿轮312转动安装于第二转轴并与第二打磨单元220的摆臂211的内端固定连接,且第一齿轮311和第二齿轮312的直径和模数均相同;第一齿板313、第二齿板314和第三齿板315均沿左右方向延伸,且均可左右滑动地安装于中心轴100;且第一齿板313与第一齿轮311上侧啮合,第二齿板314与第二齿轮312下侧啮合;第三齿板315与第一齿板313固定连接且位于第三齿板315右侧。转轮316绕参考轴向转动安装于第二齿板314,并随第二齿板314同步左右移动,转轮316位于第三齿板315下侧并与第三齿板315啮合;两个打磨单元的摆臂211外端向远离中心轴100轴线方向摆动时,分别通过带动第一齿轮311和第二齿轮312转动使第一齿板313、第二齿板314和第三齿板315均向右移动;第一打磨单元210的摆臂211摆幅较大时,第一齿板313和第三齿板315向右移动的位移大于第二齿板314向右移动的位移,第三齿板315相对于转轮316向右移动使转轮316沿第一转向转动;第二打磨单元220的摆臂211摆幅较大时,第二齿板314向右移动的位移大于第一齿板313和第三齿板315向右移动的位移,转轮316相对于第三齿板315向右移动使转轮316沿第二转向转动;转轮316沿第一转向转动时通过第一传动组件320使第一打磨单元210的配重块213向靠近摆臂211内端方向移动,并通过第二传动组件330使第二打磨单元220的配重块213向靠近摆臂211外端方向移动;转轮316沿第二转向转动时通过第一传动组件320使第一打磨单元210的配重块213向靠近摆臂211外端方向移动,并通过第二传动组件330使第二打磨单元220的配重块213向靠近摆臂211内端方向移动。

19.在本实施例中,第一传动组件320和第二传动组件330结构相同,均包括伸缩套杆321、端面齿轮322、第三齿轮323、第四齿板324和第一传动带325;伸缩套杆321沿左右方向延伸,伸缩套杆321的两端均设置有锥齿轮,转轮316的端部设置有与转轮316同轴的锥齿轮,第一传动组件320的端面齿轮322与第一齿轮311同轴且固定连接,第二传动组件330的端面齿轮322与第二齿轮312同轴且固定连接;第一传动组件320的伸缩套杆321位于转轮316与第一传动组件320的端面齿轮322之间,第二传动组件330的伸缩套杆321位于转轮316与第二传动组件330的端面齿轮322之间,伸缩套杆321具有弹性且可伸缩,并使其两端的锥齿轮分别与转轮316端部的锥齿轮和端面齿轮322保持啮合;具体地,伸缩套杆321包括中间套管、第一内杆和第二内杆,第一内杆和第二内杆分别位于中间套管的左右两端并与中间套管左右滑动连接,第一内杆和第二内杆的另一端均设置有锥齿轮,第一内杆与中间套管、第二内杆与中间套管之间均设置有压簧,压簧促使第一内杆和第二内杆另一端的锥齿轮分别与端面齿轮322和转轮316端面的锥齿轮啮合。第四齿板324沿摆臂211的延长方向延伸,第四齿板324与配重块213固定连接,第三齿轮323绕参考轴向转动安装于摆臂211并与第四齿板324啮合;第三齿轮323与端面齿轮322通过第一传动带325连接,使得第三齿轮323与端面齿轮322同步转动;具体地,端面齿轮322上设置有与端面齿轮322同轴且固定连接的第一

带轮,第三齿轮323上设置有与第三齿轮323同轴且固定连接的第二带轮,第一传动带325安装于第一带轮和第二带轮的外侧。转轮316转动时,通过伸缩套杆321、端面齿轮322、第一传动带325和第三齿轮323的传动带动第四齿板324沿摆臂211滑动,进而带动配重块213沿摆臂211滑动。

20.在本实施例中,每个摆臂211与中心轴100均通过复位组件130连接,中心轴100转动停止后,复位组件130促使摆臂211的外端绕摆臂211的内端向靠近中心轴100轴线方向摆动至初始位置。具体地,复位组件130包括滑移杆131和滑移环132,滑移杆131可左右滑动地安装于中心轴100内,滑移杆131与不同打磨机构200的第一打磨单元210的摆臂211分别通过一个第一连接杆133连接,第一连接杆133一端与滑移杆131固接,另一端与一个第一打磨单元210的摆臂211滑动连接;第一打磨单元210的摆臂211的外端向远离中心轴100的轴线方向摆动时,通过第一连接杆133顶推滑移杆131向右滑动,中心轴100转动停止后,通过推动滑移杆131向左移动,使第一打磨单元210的摆臂211的外端向靠近中心轴100的轴线方向摆动至初始位置。滑移环132可滑动且随中心轴100同步转动地安装于中心轴100,滑移环132与不同打磨机构200的第二打磨单元220的摆臂211分别通过一个第二连接杆134连接,第二连接杆134一端与滑移环132固接,另一端与一个第二打磨单元220的摆臂211滑动连接;第二打磨单元220的摆臂211的外端向远离中心轴100的轴线方向摆动时,通过第二连接杆134顶推滑移环132向左滑动,中心轴100转动停止后,通过推动滑移环132向右移动,使第二打磨单元220的摆臂211的外端向靠近中心轴100的轴线方向摆动至初始位置。

21.在本实施例中,调节机构300还包括两个拨轮组件,摆臂211的外端绕其内端向靠近中心轴100的轴线方向摆动复位时,每个拨轮组件对应使一个打磨轮212转动预设角度,进而更换打磨轮212下次磨削铸件内表面的位置,避免打磨轮212同一位置磨损严重。

22.在本实施例中,两个拨轮组件分别作用于同一打磨机构200的两个打磨轮212,每个拨轮组件均包括传动杆341、传动轴342、第一传动轮343、第二传动轮344和第二传动带345,两个拨轮组件的传动杆341分别与第一传动组件320和第二传动组件330的第四齿板324连接,传动轴342绕参考轴向转动安装于摆臂211的外端,传动杆341与传动轴342摩擦接触,传动杆341随第四齿板324移动时带动传动轴342同步转动;第一传动轮343转动安装于传动轴342且与传动轴342之间设置有单向轴承,单向轴承使传动轴342在沿某一方向转动时带动第一传动轮343转动,并在沿另一方向转动时在第一传动轮343内空转;第二传动轮344绕参考轴向转动安装于摆臂211,打磨轮212固定安装于第二传动轮344并与第二传动轮344同轴,第二传动轮344与第一传动轮343通过第二传动带345连接。

23.在本实施例中,两个拨轮组件分别为第一拨轮组件340和第二拨轮组件350,第一拨轮组件340作用于第一打磨单元210,且第一拨轮组件340的传动杆341与第一传动组件320的第四齿板324连接;第二拨轮组件350作用于第二打磨单元220,且第二拨轮组件350的传动杆341与第二传动组件330的第四齿板324连接;在打磨左端大,右端小的铸件内表面时,中心轴100转动使摆臂211的外端绕摆臂211的内端向远离中心轴100的轴线转动,且第一打磨单元210的摆臂211的摆幅大于第二打磨单元220的摆臂211的摆幅,第一拨轮组件340的传动杆341随第一传动组件320的第四齿板324向靠近摆臂211的内端滑动时,第一拨轮组件340的单向轴承使得第一拨轮组件340的传动轴342在第一拨轮组件340的第一传动轮343内空转;第二拨轮组件350的传动杆341随第二传动组件330的第四齿板324向远离摆

臂211的内端滑动时,第二拨轮组件350的单向轴承使得第二拨轮组件350的传动轴342在第二拨轮组件350的第一传动轮343内空转;中心轴100转动停止后,复位组件130促使摆臂211的外端绕第一转轴向靠近中心轴100轴线方向摆动至初始位置,第一拨轮组件340的传动杆341随第一传动组件320的第四齿板324向远离摆臂211的内端滑动时,第一拨轮组件340的单向轴承使得第一拨轮组件340的传动轴342带动第一拨轮组件340的第一传动轮343同步转动;第二拨轮组件350的传动杆341随第二传动组件330的第四齿板324向靠近摆臂211的内端滑动时,第二拨轮组件350的单向轴承使得第二拨轮组件350的传动轴342带动第二拨轮组件350的第一传动轮343同步转动。

24.本发明的一种异形铸件的内表面打磨设备在初始状态下,滑移杆131和滑移环132使不同打磨机构200的第一打磨单元210和第二打磨单元220关于参考截面左右对称,并使所有第一打磨单元210的打磨轮212构成的第一外接圆,和所有第二打磨单元220的打磨轮212构成的第二外接圆均处于直径最小状态,便于打磨机构200随中心轴100进入铸件的内部。铸件的内表面为左端大,右端小的锥形面,中心轴100带动打磨机构200从右向左进入铸件内部后,外部的驱动元件驱动中心轴100转动并从右向左进给,打磨机构200随中心轴100同步转动,且摆臂211的外端在离心作用下绕摆臂211的内端向远离中心轴100的轴线方向摆动,直至打磨轮212与铸件内表面抵接,使打磨轮212随中心轴100转动时打磨铸件内表面。两个打磨单元的摆臂211外端向远离中心轴100轴线方向摆动时,分别通过带动第一齿轮311和第二齿轮312转动使第一齿板313、第二齿板314和第三齿板315均向右移动;由于第一打磨单元210的打磨轮212对应的铸件内径大于第二打磨单元220对应的铸件内径,使得第一打磨单元210的摆臂211的摆幅大于第二打磨单元220的摆臂211的摆幅,进而使第一齿板313和第三齿板315向右移动的位移大于第二齿板314向右移动的位移,第三齿板315相对于转轮316向右移动使转轮316沿第一转向转动;转轮316沿第一转向转动时通过第一传动组件320使第一打磨单元210的配重块213向靠近摆臂211内端方向移动,使第一打磨单元210的质心更加靠近中心轴100,进而减小第一打磨单元210的离心力,从而减小第一打磨单元210的打磨轮212对铸件内表面的作用力;转轮316沿第一转向转动时通过第二传动组件330使第二打磨单元220的配重块213向靠近摆臂211外端方向移动,使第二打磨单元220的质心更加远离中心轴100,进而增加第二打磨单元220的离心力,从而增加第二打磨单元220的打磨轮212对铸件内表面的作用力。

25.由于摆臂211的摆幅越大,打磨轮212受到的离心力越大,打磨轮212对铸件内表面的磨削作用力越大,因此第一打磨单元210的打磨轮212对铸件内表面的作用力大于第二打磨单元220的打磨轮212对铸件内表面的作用力,在磨削过程中,会导致铸件的内径较大一端的磨削量大于内径较小一端的磨削量,从而使铸件内表面磨削后的形变程度较大;而通过调节配重块213的位置来改变打磨单元的离心力,以减小第一打磨单元210的打磨轮212对铸件内表面的作用力,进而减小第一打磨单元210的打磨轮212对铸件内表面的磨削量,并增加第二打磨单元220的打磨轮212对铸件内表面的作用力,进而增加第二打磨单元220的打磨轮212对铸件内表面的磨削量,从而减小铸件内表面磨削后的形变程度。

26.打磨完成后,向左推动滑移杆131,并向右拉动滑移环132,使滑移杆131和滑移环132带动摆臂211的外端向靠近中心轴100的轴线方向摆回初始位置,便于中心轴100带动打磨机构200向右与铸件脱离。第一打磨单元210和第二打磨单元220的摆臂211摆回初始位置

的过程中,通过差速组件310、第一传动组件320和第二传动组件330带动第一打磨单元210的配重块213向远离摆臂211内端方向滑动,并带动第二打磨单元220的配重块213向靠近摆臂211内端方向滑动。第一拨轮组件340的传动杆341随第一打磨单元210的配重块213向远离摆臂211的内端滑动时,第一拨轮组件340的单向轴承使得第一拨轮组件340的传动轴342带动第一拨轮组件340的第一传动轮343同步转动;第二拨轮组件350的传动杆341随第二打磨单元220的配重块213向靠近摆臂211的内端滑动时,第二拨轮组件350的单向轴承使得第二拨轮组件350的传动轴342带动第二拨轮组件350的第一传动轮343同步转动。第一传动轮343通过第二传动带345带动第二传动轮344同步转动,进而使打磨轮212转动预设角度,从而更换打磨轮212下次磨削铸件内表面的位置,避免打磨轮212同一位置磨损严重。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1