随型砂箱结构的制作方法

1.本实用新型涉及一种随型砂箱结构。

背景技术:

2.大型铸件时通常采用型砂造型后浇铸成型,因此在大型铸件铸造中需要耗费大量的型砂,无形中增加了铸件的铸造成本。现有的铸件在铸造完成后,取出铸件需要损毁砂模,因此存在大量的废砂。由于废砂通常凝结成块,无法在再次用于砂模的造型,废砂的处理也是一个很大的问题。大型铸件由于型芯等体积都较大,而铸件在实际成型过程中能实现产品定型的型砂只有一定的厚度,若全部采用未使用的型砂型砂则容易造成成型后的铸件开裂,而相互堆积在一块废砂由于具有空隙收缩性能好,若能将型砂新砂配合配合废砂使用则能节约很大一部分成本。

技术实现要素:

3.本实用新型的目的在于提供一种随型砂箱结构,该随型砂箱采用型砂新砂与废砂结合使用,能有效节约用砂成本。

4.本实用新型的技术方案在于:一种随型砂箱,包括砂箱本体,所述砂箱本体内设置有根据产品外形安装的隔板,位于隔板与砂箱本体之间围成的空间内设置有由型砂填充造型后形成的产品型腔,所述产品型腔的表面均具有一层用于与钢水接并由型砂新砂制成的外形造型层和型芯造型层,所述隔板、砂箱本体与外形造型层之间以及产品型腔的型芯与型芯造型层之间均填充有型砂回用砂,位于砂箱本体设内置有上端穿出型砂其下端伸入产品型腔的浇铸通道。

5.进一步地,所述砂箱本体包括至少两个上下相叠的矩形金属框体,所述矩形金属框体两旁侧的前后部分别固定有吊耳,相邻两矩形金属框体的型砂表面之间设置有定位结构,所述隔板的一端与矩形金属框体内腔的一端面内壁相连接,隔板斜向设置且另一端与矩形金属框体内腔的另一端。

6.进一步地,所述定位结构包括位于下一层矩形金属框体型砂表面四个边角的定位凹部,位于上一层的矩形金属框体的型砂下表面对应设置有定位凸部,位于下一层矩形金属框体的侧部还固定有限位杆。

7.进一步地,所述浇铸通道的上端穿出最上层的矩形金属框体的型砂上表面,位于最上层的矩形金属框体的型砂上表面设置有遮盖在浇铸通道的浇口杯上方的圆锥状的铝壳,位于铝壳四周的的型砂上表面设置下凹部。

8.进一步地,所述外形造型层和型芯造型层的表面涂覆有一层耐高温涂料层,位于砂箱本体的的上表面穿设有若干根伸入型芯的透气管。

9.进一步地,所述耐高温涂料层为锆英粉醇基涂料,所述型砂回用砂为废砂和/或石块的组成。

10.与现有技术相比较,本实用新型具有以下优点:该随型砂箱采用型砂新砂与废砂

结合使用,以及根据产品外形设置隔板,从而能减少型砂新砂的使用量,有效节约用砂成本,达到废物再利用,也解决了一大部分废砂的处理。

附图说明

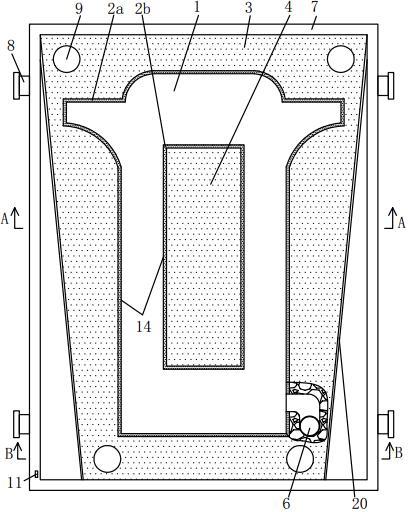

11.图1为本实用新型的结构示意图;

12.图2为本实用新型的上一层矩形金属框体内制作上模后的仰视图;

13.图3为本实用新型的图1的a-a剖视图;

14.图4为本实用新型的图1的b-b剖视图;

15.图5为本实用新型的实现引流砂引流的结构示意图;

16.图中:1-产品型腔2-外形造型层2b-型芯造型呈3-产品外形结构4-型芯5-型砂回用砂6-浇铸通道7-矩形金属框体8-吊耳9-定位凹部10-定位凸部11-限位杆12-铝壳13-下凹部14-耐高温涂料层15-透气管20-隔板。

具体实施方式

17.为让本实用新型的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本实用新型并不限于此。

18.参考图1至图5

19.一种随型砂箱,包括砂箱本体,所述砂箱本体内设置有根据产品外形安装的隔板20,以便减少型砂新砂的使用。位于隔板与砂箱本体之间围成的空间内设置有由型砂填充造型后形成的产品型腔1,隔板与砂箱本体之间预留有无需填砂的空间。所述产品型腔的表面均具有一层用于与钢水接并由型砂新砂制成的外形造型层2a和型芯造型层2b,所述隔板、砂箱本体与外形造型层之间以及产品型腔的型芯4与型芯造型层之间均填充有型砂回用砂5,从而减少型砂新沙的使用量,节约成本。位于砂箱本体设内置有上端穿出型砂其下端伸入产品型腔的浇铸通道6,以便通过浇注通道向产品型腔内通入钢水。

20.本实施例中,为了更好地完成产品型腔的造型,所述砂箱本体包括至少两个上下相叠的矩形金属框体7,所述矩形金属框体两旁侧的前后部分别固定有吊耳8,以便实现矩形金属框体的吊装。相邻两矩形金属框体的型砂表面之间设置有定位结构,以便两矩形金属框体堆叠在一起时完成定位,避免发生位移,造成产品浇铸出现偏差。所述隔板的一端与矩形金属框体内腔的一端面内壁相连接,隔板斜向设置且另一端与矩形金属框体内腔的另一端,从而根据产品外形进行安装,减少型砂的使用量。

21.本实施例中,为了更好地实现造型后的矩形金属框体的定位,所述定位结构包括位于下一层矩形金属框体型砂表面四个边角的定位凹部9,位于上一层的矩形金属框体的型砂下表面对应设置有定位凸部10,位于下一层矩形金属框体的侧部还固定有限位杆11,从而通过限位杆完成吊装定位。

22.本实施例中,所述浇铸通道的上端穿出最上层的矩形金属框体的型砂上表面并设置有浇铸结构,位于最上层的矩形金属框体的型砂上表面设置有遮盖在浇铸通道的浇口杯上方的圆锥状的铝壳12,位于铝壳四周的的型砂上表面设置下凹部13。通过铝壳可以在滑板包开包时引流砂随着圆锥形铝壳向四周流出浇口杯上方进入下凹部内。当大量钢水流出包眼时,铝壳被钢水熔化,钢水顺势进入浇口杯,避免引流砂进入型腔。同时,铝壳熔化不会

对钢水重量产生影响,铝有脱氧的效果。该为了钢水更好地击穿铝壳并并可以阻挡引流砂,所述铝壳的厚度为1、2或3mm,优选2mm。

23.本实施例中,为了让浇铸后的产品表面可以更好平整光滑,所述外形造型层和型芯造型层的表面涂覆有一层耐高温涂料层14。位于砂箱本体的上表面穿设有若干根伸入型芯的透气管15,从而在浇铸产品时可以更好地将产品的热气排出。

24.本实施例中,所述耐高温涂料层为锆英粉醇基涂料,所述型砂回用砂为废砂和/或石块的组成。可单独使用废砂和石块;也可废砂与石块的混合使用,但无比例要求。同时还在型砂回用砂内加入木料废料等硬物,从而节约成本。

25.为了实现型砂的硬化,所述粘结剂为水玻璃,所述催化剂为二氧化碳,产品外形结构及产品型芯上间隔插孔通孔二氧化碳,从而是产品外形结构及产品型芯硬化成型。

26.本实施例中,所述造型层的厚度为5cm以上,优选5~10cm。由于型砂新砂内通入了粘结剂,形成的产品型腔表面更紧实;而回用砂内由于内部没有混合粘结剂,收缩性更好,而产品浇铸完成后会发生收缩,通过新砂与回用砂的配合使用,既能保证成型的产品外形,又可以避免产品因收缩不足出现裂纹。

27.本实施例中,在浇铸产品时,在产品型腔内放置钢筋架,并在钢筋架的上表面间隔设置有防浮定位块,从而防止钢筋架在产品型腔内发生浮动的情况。

28.本实施例中,所述型砂可采用石英树脂砂,涉及到型芯的型砂可采用铬铁矿树脂砂。

29.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1