一种连铸机扇形段辊子的制作方法

1.本实用新型涉及连铸机技术领域,尤其涉及一种连铸机扇形段辊子。

背景技术:

2.将高温钢水连续不断地浇铸成具有一定断面形状和一定尺寸规格铸坯的生产工艺过程叫做连续铸钢,完成这一过程所需的设备叫连铸成套设备,扇形段是连铸机的关键设备,其中的连铸辊是扇形段的重要部件,扇形段辊子在检修时,需要将其辊套与辊芯分离后放置在操作台上进行检修维护。

3.现有的扇形段辊子的辊套与辊芯大多都是相同型号进行插接固定,由于辊芯不能根据辊套的大小规格来改变固定范围,使得辊套在拆卸时较为繁琐,易划伤辊套,从而易增加检修时间和成本的问题。

技术实现要素:

4.基于现有的辊芯只能固定与之匹配的辊套,无法根据辊套的大小规格来改变固定范围,从而导致检修拆卸较为繁琐,易对辊套产生划伤,从而增加检修时间和成本的技术问题,本实用新型提出了一种连铸机扇形段辊子。

5.本实用新型提出的一种连铸机扇形段辊子,包括辊芯和辊套,所述辊芯的两端固定连接有呈对称分布的转杆,所述辊芯的一端外表面固定套接有固定套管,所述辊芯的另一端外表面设置有螺纹,所述辊芯的另一端外表面螺纹套接有移动套,所述移动套的外表面开设有环形槽;

6.所述环形槽的内壁设置有固定拆卸装置,且固定拆卸装置包括移动环,所述移动环的内壁与所述环形槽的内壁活动套接。

7.优选地,所述移动环的外表面固定连接有呈环形阵列分布的第一支座,所述第一支座的内壁通过销轴铰接有第一连接杆;

8.通过上述技术方案,移动套通过辊芯的配合起到在辊芯表面进行旋转移动的作用,从而通过环形槽带动移动环平稳移动的作用。

9.优选地,所述第一连接杆的一端通过销轴铰接有第二支座,所述第二支座的一侧表面固定连接有弧形固定板,所述弧形固定板的外侧表面固定连接有防滑垫;

10.通过上述技术方案,第一连接杆通过第二支座的配合带动弧形固定板向外侧扩张。

11.优选地,所述防滑垫的外侧表面与所述辊套的内壁挤压接触,所述固定套管的一端外表面固定连接有呈环形阵列分布的第三支座,所述第三支座的内壁通过销轴铰接有第二连接杆;

12.通过上述技术方案,防滑垫起到增大与辊套直接的摩擦,防止出现滑动的作用。

13.优选地,所述第二连接杆的一端通过销轴铰接有第四支座,所述第四支座的一侧表面与所述弧形固定板的内侧表面固定连接,所述固定套管的另一端外表面固定连接有呈

环形阵列分布的第五支座;

14.通过上述技术方案,第二连接杆与第四支座的配合使用,起到配合弧形固定板进行稳定向外扩张的作用。

15.优选地,所述第五支座的内壁通过销轴铰接有第三连接杆,所述第三连接杆的一端通过销轴铰接有第六支座,所述第六支座的一侧表面与所述弧形固定板的内侧表面固定连接;

16.通过上述技术方案,第五支座通过第三连接杆与第六支座的配合使用,起到进一步配合弧形固定板稳定向外扩张固定的作用。

17.本实用新型中的有益效果为:

18.通过设置环形槽的内壁设置有固定拆卸装置,且固定拆卸装置包括移动环,移动环的内壁与环形槽的内壁活动套接,达到了使辊芯能够对不同型号大小的辊套进行固定使用,并且便于进行拆卸检修,防止划伤辊套,从而提高检修效率和降低成本的效果。

附图说明

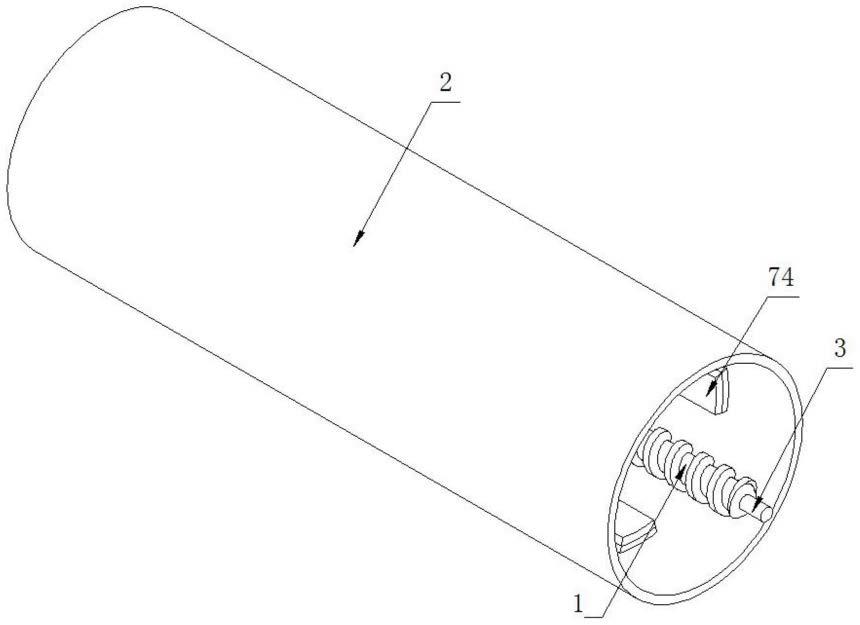

19.图1为一种连铸机扇形段辊子的示意图;

20.图2为一种连铸机扇形段辊子的立体图;

21.图3为一种连铸机扇形段辊子的弧形固定板结构爆炸图;

22.图4为一种连铸机扇形段辊子的移动套结构爆炸图。

23.图中:1、辊芯;2、辊套;3、转杆;4、固定套管;5、移动套;6、环形槽;7、移动环;71、第一支座;72、第一连接杆;73、第二支座;74、弧形固定板;75、防滑垫;76、第三支座;77、第二连接杆;78、第四支座;79、第五支座;710、第三连接杆;711、第六支座。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.参照图1-4,一种连铸机扇形段辊子,包括辊芯1和辊套2,辊芯1的两端固定连接有呈对称分布的转杆3,辊芯1的一端外表面固定套接有固定套管4,辊芯1的另一端外表面设置有螺纹,辊芯1的另一端外表面螺纹套接有移动套5,移动套5的外表面开设有环形槽6;

26.环形槽6的内壁设置有固定拆卸装置,且固定拆卸装置包括移动环7,移动环7的内壁与环形槽6的内壁活动套接。

27.进一步地,移动环7的外表面固定连接有呈环形阵列分布的第一支座71,第一支座71的内壁通过销轴铰接有第一连接杆72,移动套5通过辊芯1的配合起到在辊芯1表面进行旋转移动的作用,从而通过环形槽6带动移动环7平稳移动的作用。

28.进一步地,第一连接杆72的一端通过销轴铰接有第二支座73,第二支座73的一侧表面固定连接有弧形固定板74,弧形固定板74的外侧表面固定连接有防滑垫75,第一连接杆72通过第二支座73的配合带动弧形固定板74向外侧扩张。

29.进一步地,防滑垫75的外侧表面与辊套2的内壁挤压接触,固定套管4的一端外表面固定连接有呈环形阵列分布的第三支座76,第三支座76的内壁通过销轴铰接有第二连接

杆77,防滑垫75起到增大与辊套2直接的摩擦,防止出现滑动的作用。

30.进一步地,第二连接杆77的一端通过销轴铰接有第四支座78,第四支座78的一侧表面与弧形固定板74的内侧表面固定连接,固定套管4的另一端外表面固定连接有呈环形阵列分布的第五支座79,第二连接杆77与第四支座78的配合使用,起到配合弧形固定板74进行稳定向外扩张的作用。

31.进一步地,第五支座79的内壁通过销轴铰接有第三连接杆710,第三连接杆710的一端通过销轴铰接有第六支座711,第六支座711的一侧表面与弧形固定板74的内侧表面固定连接,第五支座79通过第三连接杆710与第六支座711的配合使用,起到进一步配合弧形固定板74稳定向外扩张固定的作用。

32.通过设置环形槽6的内壁设置有固定拆卸装置,且固定拆卸装置包括移动环7,移动环7的内壁与环形槽6的内壁活动套接,达到了使辊芯1能够对不同型号大小的辊套2进行固定使用,并且便于进行拆卸检修,防止划伤辊套2,从而提高检修效率和降低成本的效果。

33.工作原理:使用时,一只手握住辊芯1进行固定后,另一只手通过工具顺时针拧动移动套5,移动套5通过螺纹的配合向固定套管4方向进行移动,移动套5通过环形槽6带动移动环7进行移动,使得第一支座71与第二支座73配合带动第一连接杆72摆动,第三支座76与第四支座78配合带动第二连接杆77摆动,第五支座79与第六支座711配合带动第三连接杆710摆动,从而使得弧形固定板74带动防滑垫75向外扩张,与辊套2内壁进行挤压固定,最后通过将转杆3安装到轴承座内即可进行使用,反之当需要拆卸进行检修时,握住辊芯1后逆时针拧动移动套5即可完成拆卸。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1