高强度钢锻件加热坯料表面氧化皮去除机构的制作方法

1.本实用新型属于钢锻件加工技术领域,涉及一种高强度钢锻件加热坯料表面氧化皮去除机构。

背景技术:

2.在对钢锻件进行加工的过程中,常常会选用高速钢进行加热锻轧,而高速钢锻轧是将高速钢钢锭加热后经锻压开坯并轧制成材的工艺过程。高速钢具有较高的硬度和耐磨性,在500~600℃时仍具有高硬度(红硬性)和足够的韧性。由于高速钢铸态组织的塑性和韧性几乎等于零,高速钢必须经锻压开坯和轧制成材

3.高速钢的组织特性高速钢从液态冷却下来,有莱氏体共晶(其中碳化物称一次碳化物)和二次、三次碳化物析出。铸态组织有网状莱氏体共晶组成的晶壳,其熔化温度为1300℃左右。莱氏体共晶显著降低钢的力学性能,铸锭的强度远低于轧材和锻坯的强度,塑性和韧性几乎为零。铸态组织中的碳化物不均匀分布影响钢的热处理质量和刃具寿命。因此,高速钢钢锭都必须通过锻压、轧制等方式破碎其中的共晶碳化物,使之呈均匀分布,以改善钢的力学性能和热处理工艺性。

4.在对高强度钢锻进行加热处理后,还需要对其表面的氧化皮进行去除,在氧化皮去除前需要将高温加热的钢锻进行过水淬火处理,使其表面的氧化层冷却变硬以方便去除,而在进行淬火上料时,工人常通过钳子夹住钢锻丢放至淬火传送带上,经过传送带进入到淬火箱中过水处理,而在丢弃钢锻时,由于现有的传送带两边比较平稳且没有挡板,使得工人在丢弃时,很容易丢到传送带外侧,掉落到加工地板上,掉落的钢锻不仅会对地板造成损坏,而且还需要工人再次费力用钳子夹起放置在传动带上,大大降低了工人的工作效率。

技术实现要素:

5.本实用新型的目的是针对上述问题,提供一种高强度钢锻件加热坯料表面氧化皮去除机构。

6.为达到上述目的,本实用新型采用了下列技术方案:

7.一种高强度钢锻件加热坯料表面氧化皮去除机构,包括氧化皮去除装置,所述氧化皮去除装置的底端设置有支撑底座,所述氧化皮去除装置的左侧设置有上料输送装置,所述氧化皮去除装置的右侧设置有出料输出装置,所述上料输送装置上设置有上料料斗,所述上料料斗的内部倾斜铰接设置有缓冲连接板,所述上料料斗上开设有滑动通孔,所述缓冲连接板的底端铰接设置有复位连接杆,所述复位连接杆穿过所述滑动通孔,所述复位连接杆的杆身上设置有缓冲弹簧。

8.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述缓冲弹簧的一端与所述复位连接杆杆身相连,所述缓冲弹簧的另一端与所述上料料斗相连。

9.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述氧化皮去除装置的正面设置有废料出料口,所述废料出料口的顶端设置有控制开关。

10.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述废料出料口的底端转动设置有内部转辊,所述内部转辊上设置有氧化皮导向板。

11.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述支撑底座的顶端开设有底端收集仓,所述底端收集仓的内部滑动设置有氧化皮收集箱。

12.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述氧化皮导向板的底侧延伸至所述底端收集仓内,所述底端收集仓的底端开设有内腔滑槽。

13.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述氧化皮收集箱的底端设置有滑动滚轮,所述滑动滚轮与所述内腔滑槽之间滑动配合。

14.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述底端收集仓的右侧开设有侧边开孔,所述侧边开孔的外侧铰接设置有闭合连接板。

15.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述支撑底座的外侧设置有外侧固定块,所述外侧固定块的顶端开设有外侧固定槽。

16.在上述的高强度钢锻件加热坯料表面氧化皮去除机构中,所述闭合连接板的底端延伸至所述外侧固定槽内,所述外侧固定槽上设置有用于将所述闭合连接板与所述外侧固定块固定连接的固定螺栓。

17.与现有的技术相比,本实用新型的优点在于:

18.1、本实用新型通过在上料输送装置上设置有上料料斗,上料料斗能够对工人丢落的钢锻进行导正,从而使得工人的上料速度得到提高,而设置在上料料斗内部的缓冲连接板,缓冲连接板能够在缓冲弹簧的回弹力作用下,使得进入到上料料斗内部的钢锻更加的缓和,方便入料。

19.2、本实用新型通过在废料出料口的下方设置的氧化皮导向板和氧化皮收集箱,氧化皮导向板能够对废料出料口中出料的氧化皮进行排出,氧化皮收集箱则能够对氧化皮进行快速收集,从而避免细小的氧化皮在下落的过程中飘散到其它地方,提高用户的氧化皮收集效率。

20.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

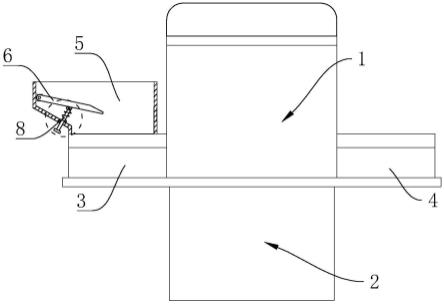

21.图1是本实用新型的主视剖面示意图。

22.图2是本实用新型中图1中复位连接杆中的局部剖面示意图。

23.图3是本实用新型的正视剖面示意图。

24.图4是本实用新型中图3中闭合连接板的放大示意图。

25.图中:氧化皮去除装置1、支撑底座2、上料输送装置3、出料输出装置4、上料料斗5、缓冲连接板6、滑动通孔7、复位连接杆8、缓冲弹簧9、废料出料口10、控制开关11、内部转辊12、氧化皮导向板13、底端收集仓14、氧化皮收集箱15、内腔滑槽16、滑动滚轮17、侧边开孔18、闭合连接板19、外侧固定块20、外侧固定槽21、固定螺栓22。

具体实施方式

26.下面结合附图对本实用新型进行进一步说明。

27.如图1-4所示,一种高强度钢锻件加热坯料表面氧化皮去除机构,包括氧化皮去除装置1,氧化皮去除装置1的底端设置有支撑底座2,氧化皮去除装置1的左侧设置有上料输送装置3,氧化皮去除装置1的右侧设置有出料输出装置4,上料输送装置3上设置有上料料斗5,上料料斗5的内部倾斜铰接设置有缓冲连接板6,上料料斗5上开设有滑动通孔7,缓冲连接板6的底端铰接设置有复位连接杆8,复位连接杆8穿过滑动通孔7,复位连接杆8的杆身上设置有缓冲弹簧9,缓冲弹簧9的一端与复位连接杆8杆身相连,缓冲弹簧9的另一端与上料料斗5相连。

28.在本实施方式中,由于现有的传送带两边比较平稳且没有挡板,使得工人在丢弃时,很容易丢到传送带外侧,掉落到加工地板上,掉落的钢锻不仅会对地板造成损坏,而且还需要工人再次费力用钳子夹起放置在传动带上,大大降低了工人的工作效率。

29.工人通过使用钳子将加热后的钢锻夹起,丢放到上料料斗5的内部,由于上料料斗5设置在上料输送装置3的上方,且上料料斗5的底端为通孔,进而使得掉入到上料料斗5内部的钢锻直接掉落到上料输送装置3上的传送带上,通过上料输送装置3上传送带的移动将钢锻移送至氧化皮去除装置1内部进行淬火处理,而为了使得钢锻能够掉落至上料料斗5内部不弹起,通过在上料料斗5的内部铰接设置的缓冲连接板6,在缓冲连接板6的底端铰接设置有复位连接杆8。

30.在复位连接杆8上套设有缓冲弹簧9,当工人丢的钢锻落入到缓冲连接板6的表面时,就会使得缓冲连接板6向下移动,从而推动复位连接杆8向下移动,复位连接杆8带动套设在其上的缓冲弹簧9被压缩,从而使得缓冲弹簧9受到压缩后发生形变,来对缓冲连接板6受到的冲击力进行缓冲,使得落入到缓冲连接板6表面的钢锻能够更加的平稳,避免钢锻从上料输送装置3上掉落到底板上或其它地方,从而有效的提高了工人的上料速度。

31.结合图1、图4所示,在本实施方式中,氧化皮去除装置1的正面设置有废料出料口10,废料出料口10的顶端设置有控制开关11,废料出料口10的底端转动设置有内部转辊12,内部转辊12上设置有氧化皮导向板13,支撑底座2的顶端开设有底端收集仓14,底端收集仓14的内部滑动设置有氧化皮收集箱15,氧化皮导向板13的底侧延伸至底端收集仓14内,底端收集仓14的底端开设有内腔滑槽16。

32.氧化皮收集箱15的底端设置有滑动滚轮17,滑动滚轮17与内腔滑槽16之间滑动配合,底端收集仓14的右侧开设有侧边开孔18,侧边开孔18的外侧铰接设置有闭合连接板19,支撑底座2的外侧设置有外侧固定块20,外侧固定块20的顶端开设有外侧固定槽21,闭合连接板19的底端延伸至外侧固定槽21内,外侧固定槽21上设置有用于将闭合连接板19与外侧固定块20固定连接的固定螺栓22。

33.在本实施例中,在钢锻去氧化皮进行淬火时,钢锻表面的氧化皮有一部分会变硬而从钢锻的表面脱落,从而从氧化皮去除装置1侧边开设的废料出料口10处排出,而通常的收集方法则是通过放置一定的箱体在废料出料口10的下方,直接进行氧化皮的收集,这种收集方式很容易导致细小的氧化皮飘散到空气中,通过在废料出料口10底端的支撑底座2上设置有底端收集仓14,通过在底端收集仓14的内部设置的氧化皮收集箱15用以对废料出料口10中掉落的氧化皮进行收集。

34.且还通过在废料出料口10的底端一侧转动设置有内部转辊12,在内部转辊12上设置有氧化皮导向板13,氧化皮导向板13能够将废料出料口10中掉落的氧化皮引导至氧化皮

收集箱15的中部,从而避免从废料出料口10内部出来的氧化皮飘到其他地方增加收集困难,当氧化皮收集箱15内部的氧化皮收集适当时,用户通过拔掉固定螺栓22,使得闭合连接板19的端部不在与外侧固定块20上开设的外侧固定槽21固定,从而用户能够通过拉动氧化皮收集箱15的端部,将氧化皮收集箱15从底端收集仓14内部滑出,通过在氧化皮收集箱15底端设置的滑动滚轮17在内腔滑槽16上滑动,能够减少用户拉动时所需付出的力量。

35.本实用新型的工作原理是:

36.在进行氧化去皮前,需要工人通过手动夹起加热后的钢锻放入到上料输送装置3上,经过上料输送装置3的输送移动至氧化皮去除装置1内部进行水洗淬火,对钢锻表面的表层氧化皮进行淬火硬化,从而使得之后的加工去皮更加方便。

37.在工人对钢锻放入到上料输送装置3上时,为了使得工人的钢锻放入更加的便捷快速,通过在上料输送装置3上设置有上料料斗5,工人通过将钢锻放置到上料料斗5内部,掉落到上料料斗5的底端,掉落至上料输送装置3上的输送带上,进而输送运输,而设置在上料料斗5内部的缓冲连接板6,能够在缓冲弹簧9的回弹力支撑下,对进入到上料料斗5内部的钢锻进行缓冲,使其掉落时更加的平稳,避免其掉落过程中弹出等。

38.在钢锻去氧化皮进行淬火时,钢锻表面的氧化皮有一部分会变硬而从钢锻的表面脱落,从而从氧化皮去除装置1侧边开设的废料出料口10处排出,通过在废料出料口10底端的支撑底座2上设置有底端收集仓14,通过在底端收集仓14的内部设置的氧化皮收集箱15用以对废料出料口10中掉落的氧化皮进行收集,且还通过在废料出料口10的底端一侧转动设置有内部转辊12,在内部转辊12上设置有氧化皮导向板13,氧化皮导向板13能够将废料出料口10中掉落的氧化皮引导至氧化皮收集箱15的中部。

39.从而避免从废料出料口10内部出来的氧化皮飘到其他地方增加收集困难,当氧化皮收集箱15内部的氧化皮收集适当时,用户通过拔掉固定螺栓22,使得闭合连接板19的端部不在与外侧固定块20上开设的外侧固定槽21固定,从而用户能够通过拉动氧化皮收集箱15的端部,将氧化皮收集箱15从底端收集仓14内部滑出,对收集到氧化皮收集箱15内部的氧化皮进行处理。

40.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

41.尽管本文较多地使用氧化皮去除装置1、支撑底座2、上料输送装置3、出料输出装置4、上料料斗5、缓冲连接板6、滑动通孔7、复位连接杆8、缓冲弹簧9、废料出料口10、控制开关11、内部转辊12、氧化皮导向板13、底端收集仓14、氧化皮收集箱15、内腔滑槽16、滑动滚轮17、侧边开孔18、闭合连接板19、外侧固定块20、外侧固定槽21、固定螺栓22等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1