一种制备纳米多孔碳或纳米球形碳的方法与流程

1.本发明涉及功能材料技术领域,具体涉及一种制备纳米多孔碳或纳米球形碳的方法。

背景技术:

2.纳米多孔碳是一类具有纳米孔径分布、高比表面积的多孔碳,在能源、催化、气体分离、净水材料等方面都有着广泛的应用前景。现有的纳米多孔碳的制备方法主要通过各种有机物的化学合成的方法来制备,涉及到许多化学处理工艺步骤比如有机物前驱体合成、碳化、活化等等,制备过程复杂且成本较高,而且所得的纳米多孔碳的孔径分布和大小很难控制。基于模板的有机物合成法虽然可以实现孔径大小均一,但又多了一步模板去除的步骤,因而工艺流程更为繁琐。目前制备纳米多孔碳材料的方法存在步骤繁琐、消耗大、成本高的缺点,为进一步实现纳米多孔碳材料的大规模制备与应用,需要对纳米多孔碳材料的制备方法进行改善。

3.球形碳材料是在20世纪60年代人们发现沥青类化合物在热处理过程中会生成一些可分离的微米球形碳。球形碳具有高堆积密度、化学惰性、优良的导电和导热性能,被用作催化剂载体和锂离子二次电池负极材料等功能材料领域,越来越引起了人们的广泛关注。目前球形碳的主要制备方法有化学气相沉积法、水热法、溶剂法、微波法以及模板法等。虽然这些方法都可以制备出各种类型的球形碳,但要准确控制碳球大小,制备出单分散、高纯度以及大小均匀可控的球形碳的技术还未成熟。而且这些方法都存在工艺繁琐、化学试剂毒性等一系列问题,所以更好的球形碳制备方法还有待发现。

技术实现要素:

4.为了解决现有纳米多孔碳和纳米球形碳制备方法中存在的工艺步骤繁琐、效益低、可控性差等难题,本发明提供了一种制备纳米多孔碳或纳米球形碳的方法。该方法利用液态金属镓跟锰碳合金的脱合金腐蚀,以及该过程中存在的液态镓跟锰碳合金以及碳的润湿-去润湿作用,可以很方便地获得高质量的纳米多孔碳和纳米球形碳。本发明提供的方法工艺流程非常简单,所得材料结构可控性强,所得纳米碳材料易提取。而且该制备方法产生的副产物易分离(锰镓化合物,沉淀到液态金属镓底部),因而脱合金腐蚀用液态金属镓可重复利用,材料消耗小。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种制备纳米多孔碳或纳米球形碳的方法,包括以下步骤:

7.(1)将锰碳合金浸入液态金属镓中进行脱合金腐蚀反应,获得块状纳米多孔碳或粉末状纳米球形碳;

8.(2)脱合金腐蚀反应结束,待液态金属镓冷却后,将漂浮在液态金属镓表面的块状纳米多孔碳或粉末状纳米球形碳收集起来。

9.上述步骤(1)中,进行脱合金腐蚀反应过程中,所述液态金属镓的加热温度大于

500℃且不超过其沸点2205℃;可在锰碳合金浸入前先将液态金属镓加热到所需温度,也可在锰碳合金浸入后再将液态金属镓加热到所需温度。

10.上述步骤(1)中,所述锰碳合金采用熔炼铸造或者粉末冶金等工艺制备而成,锰碳合金中碳元素的原子百分含量大于零且小于等于30%。

11.上述步骤(1)中,随着脱合金腐蚀过程的进行,锰碳合金中的锰元素逐渐溶解到液态金属镓中,剩余的碳元素会在锰碳合金和液态金属镓的脱合金腐蚀前沿界面处(碳元素的自组装从初始界面处开始、由外向里逐渐进行)自组装,生成纳米多孔碳或纳米球形碳,且纳米多孔碳孔隙内充满液态金属镓;脱合金腐蚀完成后,生成的纳米多孔碳或纳米球形碳会漂浮在液态金属镓表面,纳米多孔碳孔隙中的镓自发地从纳米多孔碳的孔隙中排出,形成干净的纳米多孔碳。

12.当锰碳合金中碳元素的原子百分含量小于等于10%时,生成纳米球形碳;当锰碳合金中碳元素的原子百分含量大于10%且小于等于30%时,生成碳纳米多孔碳,通过调节碳元素的含量在10%~30%范围内变化时,能够进一步调控碳纳米多孔碳的孔隙率;通过调节反应温度和/或反应时间能够进一步控制生成的纳米多孔碳的孔隙率。

13.所制备的纳米多孔碳或纳米球形碳的结构尺寸为50nm~1μm;通过调节液态金属镓的加热温度和/或反应保温时间能够调节生成的纳米多孔碳或纳米球形碳的结构尺寸。液态金属镓的加热温度越高,生成的纳米多孔碳或纳米球形碳的结构尺寸越大;保温时间越长,生成的纳米多孔碳或纳米球形碳的结构尺寸越大。

14.所述纳米多孔碳为具有通孔的微结构,纳米多孔碳孔隙中不含有液态金属镓;所述纳米球形碳为完美的圆球形状,纳米球形碳外表面没有附着液态金属镓。

15.所述纳米多孔碳或纳米球形碳的形态为石墨化碳。

16.上述步骤(2)中,脱合金腐蚀反应结束,镓中溶解的锰元素会在随后的冷却过程中生成金属间化合物沉淀到液态金属镓底部。

17.本发明设计原理如下:

18.①

由于锰碳合金和液态金属镓润湿,因而可以在液态金属镓中发生脱合金腐蚀,引起碳元素的自组装生成纳米多孔碳;

②

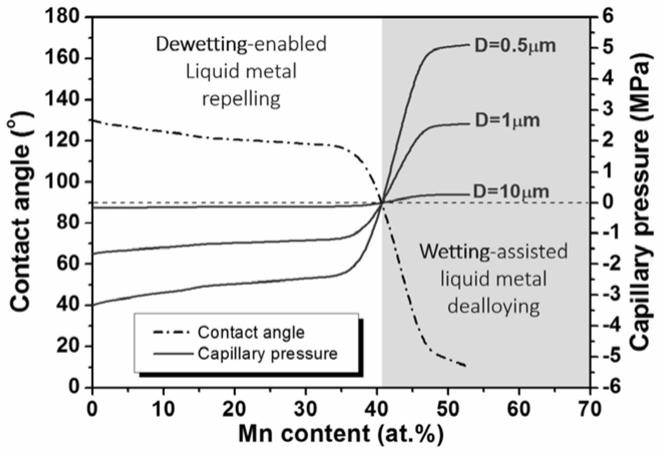

锰元素在脱合金腐蚀前沿向液态镓中持续溶解使得液态镓中形成富锰区,因而镓在多孔碳的孔隙中可以保持住,并且能够沿着脱合金腐蚀前沿持续前进直至反应结束(依据图1数据);

③

脱合金腐蚀完成后,生成的多孔碳的密度低于液态金属镓的密度,因而会漂浮在液态金属镓表面;

④

同时由于生成的纳米多孔碳跟液态金属镓不润湿,纳米多孔碳孔隙中的镓由于跟碳不润湿和表面张力的作用会从孔隙中自动排出而不需要额外处理工艺(比如化学腐蚀等)来去除(依据图1数据),最后形成干净的纳米多孔碳。

⑤

当锰碳合金中的碳原子百分含量小于等于10%时,碳跟镓直接的排斥将导致脱合金腐蚀生成的碳球化,最后可以得到漂浮在液态金属镓表面的纳米球形碳。

⑥

xrd结果显示生成的纳米多孔碳和纳米球形碳的形态为石墨化碳。

19.本发明的优点和有益效果如下:

20.1、本发明提供了一种新的制备纳米多孔碳和纳米球形碳的新方法。本发明可以通过控制锰碳合金成分、加热温度和保温时间等参数,实现材料结构尺寸在50纳米至1微米范围内可控调节。

21.2、本发明提供的制备方法工艺简单易行,设备要求较低,经济效益较好,便于操作

和广泛应用推广。

22.3、本发明制备过程中产生的副产物易分离,因而脱合金腐蚀用液态金属镓可重复利用,材料消耗小

23.4、本发明制备的纳米多孔碳和纳米球形碳是一种新型功能材料,结构形态为石墨碳,在催化载体、电池负极、净水和吸附材料等领域都具有广泛的应用前景。

附图说明

24.图1为本发明提出的技术原理依据数据:镓在石墨碳表面的接触角随着锰含量的变化以及表面张力随着孔隙直径的变化。

25.图2为实施例1中制备纳米多孔碳的过程示意图和过程实物图;其中(a)为mn7c3在900℃液态金属镓中脱合金腐蚀制备纳米多孔碳过程示意图;(b)为mn7c3合金;(c)为mn7c3浸入液态金属镓中;(d)脱合金腐蚀结束冷却至室温后纳米多孔碳漂浮在液态金属镓表面;(e)脱合金腐蚀得到的纳米多孔碳;(f)干净的液态金属镓和沉淀的锰镓金属间化合物。

26.图3为实施例1中制备的纳米多孔碳的扫描结果照片和xrd结果;其中:(a)为纳米多孔碳成分分析的eds结果;(b)为纳米多孔碳的xrd结果;(c)-(d)为不同观察倍数下mn7c3合金在900℃液态金属镓中脱合金腐蚀得到的纳米多孔碳。

27.图4为实施例2中制备的纳米球形碳的扫描结果照片;其中:(a)和(b)为不同观察倍数。

具体实施方式

28.以下结合附图和实施例详述本发明。

29.本发明为可控制备纳米多孔碳和纳米球形碳,纳米多孔碳具有通孔的微结构,纳米球形碳为完美的圆球形状。所述纳米多孔碳和纳米球形碳的结构尺寸为50纳米至1微米范围可控调节。

30.所述纳米多孔碳和纳米球形碳的制备方法,主要包括以下步骤:

31.(1)采用熔炼铸造或者粉末冶金等工艺方法制备锰碳合金(碳在锰中的原子百分含量大于零而小于等于30%);

32.(2)将锰碳合金浸入液态金属镓中进行脱合金腐蚀反应;脱合金反应温度为500℃至沸点2205℃之间某一温度;可以先将液态金属镓加热至反应温度,也可以先将锰碳合金浸入液态金属镓中然后再加热至脱合金腐蚀反应温度。

33.(3)反应结束液态金属镓冷却后,将漂浮在液态金属镓表面的块状纳米多孔碳取出或者粉末状纳米球形碳收集起来。

34.通过调节锰碳合金中的元素含量,可以调节生成纳米多孔碳的孔隙率和生成纳米球形碳(锰碳合金中的碳原子百分含量小于等于10%);通过调节液态金属镓的温度可以调节生成的纳米多孔碳和纳米球形碳的结构尺寸。

35.实施例1:

36.本实施例制备的纳米多孔碳,反应过程示意图和实物如图2所示,其具体制备工艺流程为:

37.①

按碳和锰的原子比为30:70称取纯碳和纯锰(碳和锰的纯度在99.5%以上),在

氩气保护气氛中经电磁感应熔炼,炼制锰碳合金mn

70

c

30

。

38.②

将5克左右的锰碳合金mn7c3小块放进装有液态金属镓的刚玉坩埚中。

39.③

将坩埚放入900℃氩气保护炉中保温30分钟后冷却至室温。

40.④

将漂浮在液态金属镓表面的产物纳米多孔碳用镊子夹出。

41.⑤

将冷却后的液态金属镓倒入另外干净的刚玉坩埚中,剩下的反应副产物则留在坩埚底部。

42.图2为实施例1中制备纳米多孔碳的过程示意图和过程实物图。

43.图3为实施例1中制备的纳米多孔碳的扫描照片和xrd结果。从结果图中可以看出,所得的纳米多孔碳结构尺寸在300纳米左右,形态为石墨碳。

44.实施例2:

45.本实施例制备的纳米球形碳中,其工艺与实施例1的不同之处仅在于:锰碳合金的成分由mn

70

c

30

变为mn

90

c

10

。

46.图4为实施例2中制备的纳米球形碳的扫描电子显微镜形貌照片。从结果中可以看到,纳米球形碳的直径在300纳米左右,呈完美球形。

47.由于实施例不能一一赘述,以上所述仅是本发明的个别实施例,并非对本发明作任何技术上的限制。相关技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或者修饰,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1