一种四氧化三钴的制备方法

1.本发明涉及一种四氧化三钴的制备方法,属于新材料制备领域。

技术背景

2.co3o4是一种典型的p型半导体材料,禁带宽度为1.5ev,具有尖晶石结构。作为一种过渡族金属氧化物,co3o4化学性能稳定,理论比容量高达890m ah/g,体积比容量为石墨的7.5倍。此外,co3o4具有较好的可逆的氧化还原性能,长期使用性能稳定,耐腐蚀的优点,因而,co3o4主要用于锂离子电池和超级电容器的电极材料、化学催化剂、气体感应器以及磁性领域。对四氧化三钴的的制备,特别是高结晶高振实密度四氧化三钴的制备,备受业界关注。

3.四氧化三钴的制备方法主要有化学沉淀法、溶胶-凝胶法、水热法、喷雾热解法、模板法等工艺,其中以化学沉淀法和喷雾热解法为主。

4.化学沉淀法以硫酸钴或氯化钴为钴源,以氢氧化钠、氨水、碳酸氢铵、碳酸钠等碱液为沉淀剂,在一定条件下,沉淀获得前驱体,然后在800-900℃煅烧获得四氧化三钴产品。该方法工艺过程简单,易于控制,但流程较长、废水量大,另外,先湿法沉淀-再火法煅烧,能源消耗大。尤为致命的是,湿法沉淀前驱体结晶度较差,导致产品结晶度不高,此外,前驱体颗粒在热分解后,往往遗留大量的气孔,导致所得颗粒通常为多孔状,导致产品振实密度降低。

5.喷雾热解法以氯化钴或硝酸钴溶液为原料,将其雾化后引入到高温场中,使其高温水解为四氧化三钴和相应的无机酸,这一方法避免了沉淀剂的使用,因而原料消耗较低,但该方法同样存在所得四氧化三钴产品粒度分布较宽,团聚严重,振实密度较低等不足。

6.因此,当前制备方法,均存在明显的不足,如所得co3o4粒度较宽、团聚严重、振实密度较低,因而业界亟需开发一种工艺简单、可同步脱除杂质、低成本的稀土浸出液净化方法。

技术实现要素:

7.为解决现有co3o4制备方法存在产品粒度分布宽、团聚严重、振实密度较低等技术不足,本发明目的在于提供一种可制得高结晶度、窄粒级、高振实密度的四氧化三钴的方法。

8.一种四氧化三钴的制备方法,将cocl2﹒nh2o(4>n>1)在保护气氛下进行第一段热处理,随后再在氧化性气氛(含氧气氛)下进行第二段热处理,制得四氧化三钴产品;第一段热处理、第二段热处理的温度分别为450-800℃;

9.所述的氧化性气氛的氧含量为0.1v%~12.5v%。

10.本发明技术方案,创新地以所述特定结晶水的氯化钴晶体为原料,利用其自身结晶水,配合所述的气氛调控技术以及氧分压控制技术,能够协同改善水的分布均匀性,有效控制反应进程,如此有助于改善产品结晶度,抑制产物二次形核,改善粒度均匀性以及振实

密度。通过本发明技术方案,有利于得到单分散窄粒级、高结晶度、高振实密度的co3o4产物。

11.作为优选,所述的cocl2﹒nh2o(4>n>1)由cocl2﹒6h2o在保护气载气气流下加热转型得到。

12.所述cocl2﹒6h2o的纯度大于99.5%。

13.转型过程在保护性载气的气流下进行,其过程例如为:将cocl2﹒6h2o置于带有气体入口、气体出口的反应器中,打开气体出口,向反应器中持续通入保护性气氛,并在载气气流下加热原料,进行转型。

14.作为优选,转型过程的温度为450~800℃。

15.作为优选,转型过程中,保护气载气的流速为3~9l/min。

16.作为优选,所述的保护气氛为氮气或者惰性气体气氛。所述的惰性气氛例如为氩气。

17.本发明中,转型处理后,关闭反应器出气口,随后控制反应的温度为450-800℃,进行第一段热处理。

18.第一段热处理在所述的保护气氛下进行。

19.第一段热处理的时间为30-90min。

20.第一段热处理后,变更体系气氛为氧化性气氛,并精准控制氧气分压,通过所述的变气技术以及氧分压的联合控制,达到改善结晶度、改善粒径均匀性以及振实密度。

21.所述的氧化性气氛为氧气(或空气)与保护气体的混合气。所述的保护气体为氮气或者惰性气体。所述的惰性气体例如为氩气。

22.例如,所述的氧化性气氛例如为氧气、氮气、氩气的混合气(体积比例如为1:1~8:0.1~0.4)。

23.作为优选,控制第二段热处理的氧气在混合气中的分压为:0.1%~12.5%;进一步优选为2~12%;更进一步优选为2~7%。

24.作为优选,氧化性气氛的流速为0.05~1l/min;进一步优选为0.1~0.8l/min;更进一步优选为0.1~0.4l/min。

25.本发明技术方案中,还收集第二热处理的反应尾气,得到盐酸副产品。

26.本发明一种优选的高结晶度窄粒级四氧化三钴的制备方法,首先,以氯化钴为原料,将其置于带有气体入口和气体出口的反应器中,打开气体出口,向反应器中持续通入保护气载气,对反应器中的原料进行加热,使其在保护气气氛气流下转型,转型完成后关闭反应器(关闭反应器出气口),并继续在450-800℃下进行第一段热处理(时间例如为30-90min),随后向反应器中改通氧化性气氛,继续保温,进行第二段热处理(时间例如为2-4h),处理完成后,冷却至常温即可获得高结晶度窄粒级四氧化三钴产品。反应尾气经除尘和喷淋吸收后,可获得盐酸副产品。

27.本发明一种高结晶度窄粒级四氧化三钴的制备方法,所述高结晶度四氧化三钴为多面体形貌,粒度可在0.2~20μm调控,span值小于等于2.5,振实密度为1.7~3.2g/cm3。

28.原理和优势

29.本发明通过调控反应体系的气氛,实现对反应进程的有效控制。在升温阶段,采用惰性气氛,避免氯化钴脱水和热解反应并行进行,导致因颗粒生长条件的差异产生粒度不一致的情况。在保温阶段,采用控氧势的氧化气氛,通过氧分压的调控,利用氯化钴自身所

带结晶水,实现均相反应,并控制反应在低过饱和度下进行,避免反应过快使得形核过多或产生二次形核,导致团聚生长机制增强,使得产物团聚现象严重,且不利于获得高结晶度的四氧化三钴产品。通过上述工作,在实现氯化钴彻底热解的同时,获得高结晶度单分散的四氧化三钴产品。

30.本发明与现有技术相比较具有以下优势:

31.(1)本发明创新地利用氯化钴自身的结晶水,配合所述的气氛调控技术以及氧分压控制技术,能够有效改善结晶度,改善形貌以及粒径均匀性,此外,还有助于改善制得的产品的振实密度。本发明反应效率高、所得四氧化三钴结晶度高、粒度分布较窄,具有较高的产品附加值。

32.(2)本发明工艺简单、易于操作,易于实现产业化。

33.(3)本发明流程短、能耗低,具有较好技术经济指标。

34.(4)本发明环境友好,无废气、废水的产生,在实现钴资源高值化的同时,还可完成氯的资源化。

附图说明

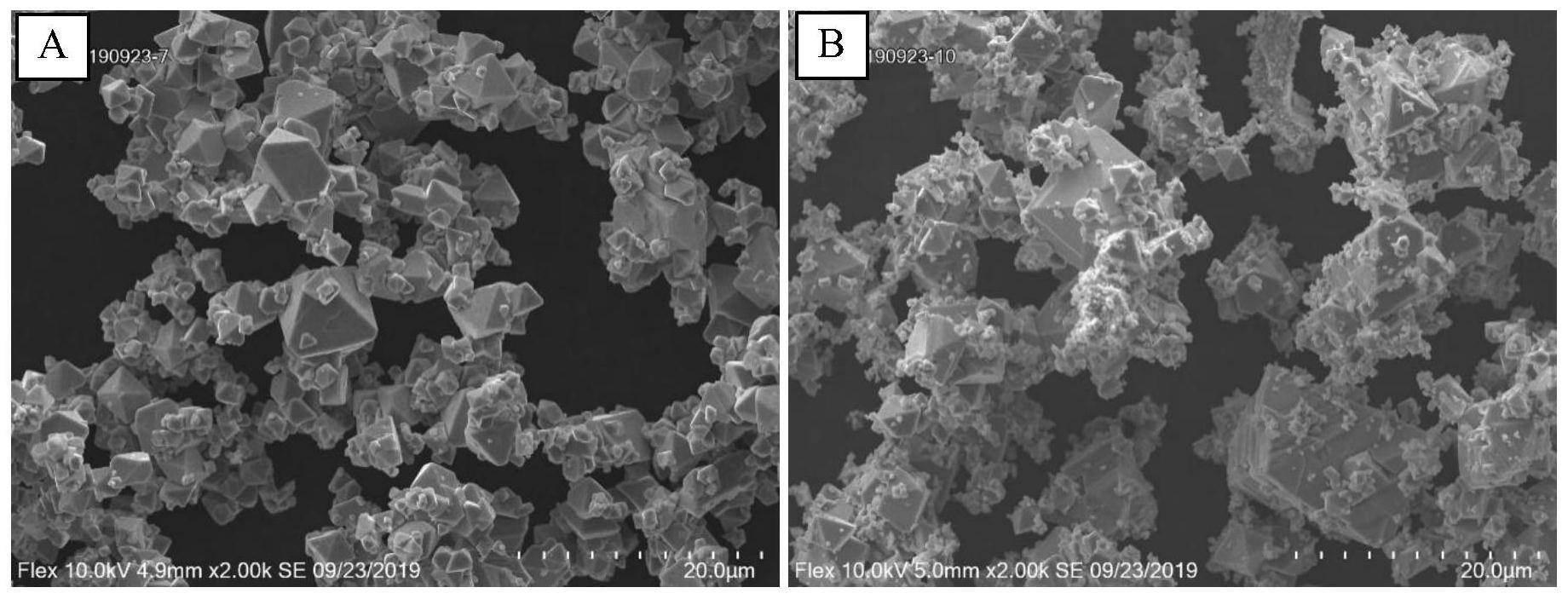

35.附图1为实施例1和对比例1所得co3o4的sem图;a-实施例1样品;b-对比例1样品;

36.附图2为实施例1所得co3o4的xrd图谱;

37.由图1可以看出,实施例1所得co3o4颗粒呈均一的多面体形貌,而对比例1主要呈不规则形貌颗粒。实施例1所得co3o4粒度较为均匀,粒径大致在3-7um范围,而对比例1粒度分布较宽,且团聚较为严重,大颗粒粒径可达20um左右,小颗粒则不足1um。

38.由图2可以看出,实施例1做的产物为单一相的co3o4,其特征峰尖锐,背景基线平整,无杂峰,表明所得co3o4结晶度较高,无杂相生成,物相较纯。

具体实施方式

39.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求保护的范围。

40.以下案例,除特别声明外,所述的氯化钴均为cocl2﹒6h2o;(纯度为99.5%)

41.实施例1:

42.在反应器中加入5kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氮气,控制氮气流量为5l/min,通气30min后开始升温。升温至560℃(转型阶段),随后关闭出气口,并保温75min(第一段热处理)。保温结束后,在原有载气的基础再通入氧气,氧气流量为0.4l/min(氧含量为7.4v%),继续反应(第二段热处理)3h,然后停止加热,关闭氮气和氧气阀门,打开出气口,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为5.8μm,span值为2.1,振实密度为2.6g/cm3。

43.对比例1:

44.和实施例1相比,区别主要在于,未进行保护气氛下的转型以及第一段热处理(未采用本发明所述的变气技术),具体为:

45.在反应器中加入5kg氯化钴(cocl2﹒6h2o),关闭反应器。然后通入空气,空气流量为5l/min,通气30min后开始升温。当温度升至560℃,保温75min,升温和保温期间继续通入空

气。保温结束后,在上述气氛下,继续反应3h,然后停止加热,关闭空气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为8.4μm,span值为7.6,振实密度为1.6g/cm3。

46.对比例1与实施例1的区别在于:实施例1在升温阶段采用氮气气氛,高温阶段采用控氧势的弱氧化性气氛,而对比例1则在升温和高温阶段均采用空气气氛,但两者在产物粒度分布和振实密度方面相差较大。

47.实施例2:

48.在反应器中加入4kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氮气,控制氮气流量为6l/min,通气20min后开始升温。升温至480℃(转型阶段),随后关闭出气口,并保温80min(第一段热处理)。保温结束后,在原有氮气流量的基础上再补通入氧气,氧气流量为0.8l/min(氧气含量为11.8%),继续反应3.5h,然后停止加热,关闭氮气和氧气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为1.4μm,span值为2.4,振实密度为1.9g/cm3。

49.对比例2

50.和实施例2相比,区别仅在于,未进行保护气氛下的转型处理,直接将氯化钴(cocl2﹒6h2o)置于密闭容器中,在保护气氛内进行第一段热处理以及第二段热处理。具体为:

51.在反应器中加入4kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氮气,控制氮气流量为6l/min,通气20min后关闭出气口,开始升温至480℃,随后保温80min(第一段热处理)。保温结束后,继续反应3.5h,然后停止加热,关闭氮气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为无水cocl2,氯化钴在氮气气氛中未发生分解反应。

52.对比例2与实施例2的区别在于:实施例2在升温阶段采用氮气气氛,高温阶段采用控氧势的弱氧化性气氛,而对比例2则在升温和高温阶段均采用氮气气氛,但两的产物物相相差较大。

53.实施例3:

54.在反应器中加入4.5kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氩气,控制氮气流量为4.5l/min,通气35min后开始升温。升温至700℃(转型阶段),随后关闭出气口,并保温45min(第一段热处理)。保温结束后,再补通入氧气,氧气流量为0.1l/min,继续反应2.5h,然后停止加热,关闭氩气和氧气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为11.5μm,span值为1.6,振实密度为3.0g/cm3。

55.对比例3

56.和实施例1相比,区别仅在于,第二段热处理的氧含量为30.8%(超出12.5%)。具体为:

57.在反应器中加入4.5kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氩气,控制氮气流量为4.5l/min,通气35min后开始升温。升温至700℃(转型阶段),随后关闭出气口,并保温45min(第一段热处理)。保温结束后,再补通入氧气,氧气流量为2l/min,继续反应2.5h,然后停止加热,关闭氩气和氧气阀门,冷却降温至室温,打开反应器,收

集产物。分析检测结果表明所得产物为co3o4,平均粒径为16.5μm,span值为3.7,振实密度为1.7g/cm3。

58.对比例3与实施例3的区别在于:实施例3高温阶段采用控氧势的弱氧化性气氛,而对比例3则在升温和高温阶段强氧化性气氛,但两者产物粒度和粒度分布相差较大,对比例3平均粒度较大,粒度分布更宽。

59.实施例4:

60.在反应器中加入2.5kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氮气,控制氮气流量为4l/min,通气25min后开始升温。升温至600℃(转型阶段),随后关闭出气口,并保温40min(第一段热处理),保温结束后,通入氧气,氧气流量为0.2l/min,继续反应3.5h,然后停止加热,关闭氮气和氧气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为7.6μm,span值为2.2,振实密度为2.4g/cm3。

61.实施例5:

62.在反应器中加入6kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氮气,控制氮气流量为6l/min,通气30min后开始升温。当温度升至650℃(转型阶段),随后关闭出气口,并保温50min(第一段热处理)。保温结束后,通入氧气,氧气流量为0.3l/min,继续反应3h,然后停止加热,关闭氮气和氧气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为16.8μm,span值为1.5,振实密度为3.1g/cm3。

63.实施例6:

64.在反应器中加入7.5kg氯化钴(cocl2﹒6h2o),打开反应器出气口,由反应器进气口通入氩气,控制氩气流量为8l/min,通气45min后开始升温。当温度升至750℃(转型阶段),随后关闭出气口,并保温40min(第一段热处理)。保温结束后,通入氧气,氧气流量为0.6l/min,继续反应2h,然后停止加热,关闭氮气和氧气阀门,冷却降温至室温,打开反应器,收集产物。分析检测结果表明所得产物为co3o4,平均粒径为0.4μm,span值为2.4,振实密度为1.8g/cm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1